Проведен литературный обзор научных работ по лазерному упрочнению поверхностного слоя сталей и чугунов и выявлены основные факторы, которые в конечном итоге влияют в большей мере на требуемые свойства поверхностной закалки.

Виртуальный полнофакторный эксперимент охватывает стали [3] 20ХНЗА, 45ХН2МФА, 12X13, 30X13, 12X17, 15Х25Т, 12Х18Н10Т. Данные для моделирования получены в результате анализа результатов исследований [1, 2, 7 и др.], опубликованных в научных периодических и монографических изданиях. Достоверность средних значений, определенная по критерию Стьюдента, составила не менее 98 % с учетом объемов статистических выборок не менее 140 наблюдений.

Общий массив (табл. 1) исходных данных включает усредненные результаты 140 экспериментов, что образует выборку, репрезентативность которой достаточна для построения аддитивной [4, 5] четырехфакторной (140 > 24 = 16) и мультипликативных (140 > 34 = 81) регрессионных моделей.

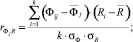

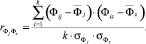

Для уточнения списка объясняющих переменных определим (1, 2) коэффициенты корреляции (табл. 2):

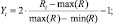

коэффициент корреляции «фактор-функция»

(1)

(1)

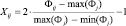

коэффициент интеркорреляции факторов

(2)

(2)

Таблица 1

Усредненные результаты экспериментов

|

Размер пятна лазера (r, мм) |

Время закалки, (t, с) |

Коэффициент температурного расширения (α∙10–6, °С–1) |

Скорость (Vобр, м/с) |

Глубина закалки (Zзак, мм) |

|

Ф1 |

Ф2 |

Ф3 |

Ф4 |

R |

|

1 |

0,28 |

13 |

7 |

0,031 |

|

1 |

0,14 |

13 |

14 |

0,020 |

|

1 |

0,09 |

13 |

21 |

0,017 |

|

1 |

0,07 |

13 |

28 |

0,015 |

|

… |

||||

|

2,5 |

0,35 |

13 |

14 |

0,034 |

|

2,5 |

0,23 |

13 |

21 |

0,028 |

|

2,5 |

0,17 |

13 |

28 |

0,024 |

|

2,5 |

0,71 |

13 |

7 |

0,045 |

|

… |

||||

|

3 |

0,42 |

11,5 |

14 |

0,026 |

|

3 |

0,28 |

11,5 |

21 |

0,021 |

|

3 |

0,21 |

11,5 |

28 |

0,018 |

|

3 |

0,85 |

11,5 |

7 |

0,037 |

Таблица 2

Корреляция и интеркорреляция

|

Ф2 |

ФЗ |

Ф4 |

||

|

0,0593 |

0,000 |

0,0000 |

R |

|

|

0,000 |

–0,7523 |

0,4659 |

Ф1 |

|

|

0,0000 |

0,8416 |

Ф2 |

||

|

–0,0316 |

ФЗ |

|||

|

–0,6521 |

Ф4 |

Поскольку коэффициенты интеркорреляции (2) факторов достаточно малы, можно говорить о слабом взаимном влиянии, за исключением коэффициента интеркорреляции фактора  . Однако, несмотря на вероятную интеркорреляцию факторов Ф3 и Ф4, многие авторы [1, 2, 7] включают эти факторы в исследования. Аналогично, несмотря на малые значения (табл. 3) коэффициентов корреляции «фактор-функция» (1) для факторов Ф1 и Ф3, что практически означает отсутствие линейной зависимости функции отклика от этих факторов, мы также рассматриваем их при моделировании.

. Однако, несмотря на вероятную интеркорреляцию факторов Ф3 и Ф4, многие авторы [1, 2, 7] включают эти факторы в исследования. Аналогично, несмотря на малые значения (табл. 3) коэффициентов корреляции «фактор-функция» (1) для факторов Ф1 и Ф3, что практически означает отсутствие линейной зависимости функции отклика от этих факторов, мы также рассматриваем их при моделировании.

Ранее [4, 6] мы обсуждали вопросы, связанные с корректностью построения и возможностью математического анализа регрессионных моделей, в частности с так называемыми условиями Гаусса – Маркова. Для обеспечения выполнения комплекса условий в отношении ортогональности и ротатабельности исходных данных, выполним их нормирование [5] в соответствии с соотношениями (3...5, табл. 3).

В работе рассматриваются три спецификации исходных моделей: линейная, степенная и показательная (экспоненциальная), – наиболее часто применяемые для описания процессов механической и физико-технической обработки. Процедура нормирования (3..5) позволяет привести все модели к одинаковому – линейному – виду в безразмерном координатном пространстве. Использование нормированного координатного пространства позволяет выполнять количественное сравнение коэффициентов регрессии с целью ранжирования технологических факторов по степени воздействия на результат исследуемого процесса.

Фрагмент массива нормированных исходных данных для построения степенной модели и результаты моделирования приведены в табл. 4.

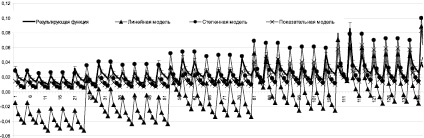

Из представленных (рисунок) графиков видно, что поведение прогнозных линий идентично экспериментальным данным, следовательно, все модели соответствуют реальному процессу. Наиболее близко к экспериментальной кривой лежит график степенной модели, наибольшая погрешность у модели линейной.

В соответствии с неравенством (6) определены значения доверительной вероятности α из условия статистической значимости всех рассматриваемых технологических факторов.

Таблица 3

Преобразования исходной модели

|

Спецификация модели |

Исходная модель |

Правила нормирования |

Нормированная модель |

|

|

Линейная модель |

|

|

|

(3) |

|

Степенная модель |

|

|

|

(4) |

|

Показательная модель |

|

|

|

(5) |

Таблица 4

Параметры степенной модели (нормированные величины)

|

№ п/п |

Y (норма R) |

X1 (норма Ф1) |

X2 (норма Ф2) |

X3 (норма Ф3) |

X4 (норма Ф4) |

|

1 |

0,0567 |

–0,8378 |

0,1060 |

–0,2439 |

–0,8672 |

|

… |

|||||

|

140 |

–0,3616 |

0,8533 |

–0,1073 |

0,7355 |

0,8799 |

|

Коэфф. регрессии |

aj |

0,21 |

0,62 |

0,21 |

–0,41 |

|

Критерий Стьюдента |

tj |

0,64 |

1,86 |

0,63 |

1,23 |

Сравнение экспериментальных данных и результатов моделирования

Статистическая значимость факторов Xj оценивается [5] по критерию Стьюдента (6)

(6)

(6)

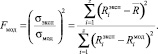

Проверка адекватности моделей выполнена [5] по критерию Фишера (7) при уровне доверительной вероятности, соответствующем статистической значимости факторов.

(7)

(7)

Результаты моделирования приведены в табл. 5, 6.

Сравнение коэффициентов регрессии нормированных моделей позволяет сделать следующее заключение: линейная модель не в полной мере учитывает влияние рассматриваемых технологических факторов, поскольку коэффициент A0 (степень риска) достаточно велик, по сравнению с коэффициентами регрессии технологических факторов.

Ранжированные по степени значимости списки технологических факторов выглядят следующим образом.

Для степенной модели:

– длительность воздействия лазерного луча (время обработки);

– скорость вращения обрабатываемой детали;

– радиус лазерного луча (радиус светового пятна на обрабатываемой поверхности);

– теплофизические характеристики обрабатываемого материала.

Для показательной модели:

– длительность воздействия лазерного луча (время обработки);

– радиус лазерного луча (радиус светового пятна на обрабатываемой поверхности);

– скорость вращения обрабатываемой детали;

– теплофизические характеристики обрабатываемого материала.

Сравнительная оценка погрешности и достоверности (табл. 6) моделей позволяет сформулировать следующие выводы:

1) степенная полнофакторная модель наиболее адекватно описывает процесс лазерного упрочнения поверхностного слоя исследованных сталей;

2) проведенный авторами предварительный анализ литературы о наиболее значимых факторах, влияющих на процесс закалки, вполне согласуется с результатами моделирования.

Таблица 5

Коэффициенты регрессии нормированных моделей

|

Модель |

Значимость факторов |

|||||

|

A0 |

A1 |

A2 |

A3 |

A4 |

||

|

1 |

Линейная, все факторы |

–0,637 |

0,344 |

0,899 |

0,666 |

–0,119 |

|

2 |

Линейная, значимые факторы |

–0,637 |

0,344 |

0,899 |

0,666 |

–0,119 |

|

3 |

Степенная, все факторы |

–0,217 |

0,213 |

0,624 |

0,212 |

–0,411 |

|

4 |

Степенная, значимые факторы |

–0,217 |

0,213 |

0,624 |

0,212 |

–0,411 |

|

5 |

Показательная, все факторы |

–0,217 |

0,342 |

0,525 |

0,221 |

–0,311 |

|

6 |

Показательная, значимые факторы |

–0,217 |

0,342 |

0,525 |

0,221 |

–0,311 |

Таблица 6

Параметры моделей в реальном координатном пространстве

|

Модель |

Коэффициенты Bj |

Достоверность |

Относительная погрешность |

Адекватность |

||||

|

B0 |

B1 |

B2 |

B3 |

B4 |

||||

|

Линейная |

–0,12 |

0,01 |

0,1 |

0,01 |

0,00 |

99,40 % |

179,77 % |

адекватна |

|

Степенная |

0,03 |

0,38 |

0,54 |

0,69 |

–0,61 |

87,10 % |

34,65 % |

адекватна |

|

Показательная |

0,00 |

1,40 |

4,1 |

1,05 |

0,97 |

52,00 % |

36,57 % |

не адекватна |

Рецензенты:

Мартынов В.В., д.т.н., профессор кафедры «Проектирование технических и технологических комплексов», ФГБОУ ВПО «Саратовский государственный технический университет им. Гагарина Ю.А.», г. Саратов;

Каунов А.М., д.т.н., профессор кафедры «Теория и методика трудового обучения и воспитания», ФГБОУ ВПО «Волгоградский государственный социально-педагогический университет», г. Волгоград.