Тяговые электродвигатели выходят из строя из-за проявления различных неисправностей и типов дефектов. Согласно статистическим данным по отказам тяговых электрических двигателей (ТЭД) одной из наиболее часто встречающихся разновидностей повреждений ТЭД является выплавление припоя из петушков коллектора [8]. Работы в области разработки методов и средств диагностирования тяговых электродвигателей выполнялись учеными и специалистами ВНИИЖТ, вузов железнодорожного транспорта, а также силами специалистов локомотиворемонтных заводов и депо. Существуют различные направления в разработке методов диагностики тяговых электродвигателей, что объясняется разнообразием возможных неисправностей и типов дефектов ТЭД. В соответствии с правилами ремонта электрических двигателей техническое состояние паяного соединения считается удовлетворительным при степени пропайки контактного соединения не менее 80 % [5, 6], а превышение температуры является браковочным состоянием коллектора при оценке технического состояния якоря [9]. При некачественной пайке происходит увеличение переходного сопротивления в месте соединения и, как следствие, значительный нагрев, описываемый законом Джоуля – Ленца [3]. Для разработки методики диагностирования паяных соединений петушков коллектора возникает необходимость в создании и исследовании тепловой нестационарной модели коллектора ТЭД. Существуют различные методы расчета температурных полей двигателей постоянного тока, обладающие своими достоинствами и имеющие также свои недостатки, обусловленные допущениями, принятыми в математических моделях. Основные подходы к созданию математических моделей и выбору программной среды моделирования приведены в [2].

При анализе существующих методик тепловых расчетов был сформулирован вывод, что существующие методы определения температурного поля, не учитывающие геометрию коллектора, являются менее точными по сравнению с методом конечных элементов. Такие методы, как, например, метод тепловых схем замещения, имитирующий только пути передачи тепловых потоков, не дают полной картины теплограммы коллектора, а определяют лишь средние значения температуры отдельных элементов. При расчете теплового поля коллектора методом тепловых схем замещения используются выражения для расчета нагревания однородного тела, при этом коллектор в действительности не является однородным телом, так как в своем составе имеет не только медные коллекторные пластины, но и миканит, имеющий свою теплопроводность отличной от теплопроводности меди. Также возможно использование других композиционных материалов, теоретические основы создания и применения которых приведены в [7, 9]. Другими словами, коллектор тягового электродвигателя – это сложный объект исследования, требующий тщательного подхода к разработке его модели. Поэтому применение метода конечных элементов [1] в данном случае является более приемлемым при решении тепловых задач расчета теплограммы коллектора. Этот метод позволяет учитывать не только геометрию моделируемого тела, но и разнородность материалов и их разную теплопроводность, что в первую очередь сказывается на точности расчетов моделирования.

Согласно закону Джоуля – Ленца, нагрев в проводнике происходит от прохождения по нему электрического тока, и, как известно, изменение величины плотности тока влияет на величину тока, причем прямо пропорционально. Следовательно, тепловая модель коллектора электродвигателя должна быть связанной с моделью распределения плотности тока в коллекторной пластине. Поэтому с целью обнаружения наиболее нагреваемого места в коллекторе необходимо провести анализ распределения плотности тока в пластине электрической машины.

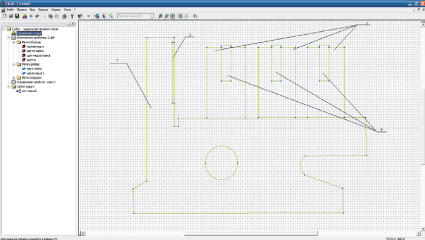

При построении модели по распределению плотности тока в коллекторной пластине ТЭД НБ-418 К6 преследовалась цель обнаружения наиболее нагреваемого места в коллекторе, что необходимо для получения более достоверной диагностической информации при выявлении такого типа дефекта, как «некачественная пайка в петушках коллектора электродвигателя». В ходе моделирования получена следующая модель, представленная на рис. 1.

Рис. 1. Геометрия модели коллекторной пластины ТЭД НБ-418 К6 в программной среде Elcut

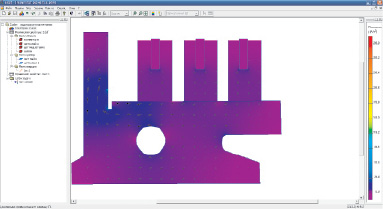

Рис. 2. Распределение плотности тока в коллекторной пластине ТЭД НБ-418 К6

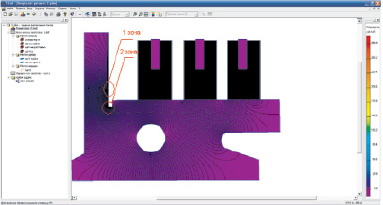

Рис. 3. Распределение плотности тока в зоне 1 и в зоне 2

На рис. 1 представлены следующие элементы: 1 – коллекторная пластина, 2 – место пайки в петушках коллектора электродвигателя, 3 – щетки двигателя, 4 – медные вставки (токопровод).

Результаты моделирования распределения плотности тока в коллекторной пластине представлены на рис. 2.

При расчете методом конечных элементов распределения плотности тока в пластине были получены следующие результаты, которые представлены на рис. 3–5.

По результатам моделирования выявлено, что большее распределение плотности тока происходит в двух условно обозначенных зонах. Это явление объясняется тем, что ток стремится пройти по кратчайшему пути (т.е. меньшее расстояние). А кратчайшему расстоянию для прохождения тока между системой «щетка – петушок – место пайки обмотки и петушка» как раз соответствуют условно обозначенные зоны (рис. 3). Таким образом, в результате моделирования были выявлены две основных зоны большего распределения плотности тока в месте соединения «петушок – обмотка» (выделенные красным цветом зоны и представленные на рис. 3). При еще более точном моделировании необходимо учитывать, что ток не распределяется равномерно по всей контактной поверхности щётки.

Причины этого весьма разнообразны, в частности:

– внешние факторы (пыль, газ, избыточная влажность, низкая температура);

– марка щётки не подходит к условиям работы машины (слишком толстый слой политуры, слишком большая или слишком малая плотность тока в щётках, вентиляция и т.д.).

При идентичном процессе ток может распределяться неравномерно между щётками на одном и том же щёткодержателе на коллекторе или на одной и той же траектории на кольце. Часто причиной этого может быть разное усилие нажатия, прикладываемое к щёткам. Все эти факторы можно учесть при моделировании, что сильно усложнит модель и увеличит время расчетов. Поэтому в модели не были учтены эти факторы.

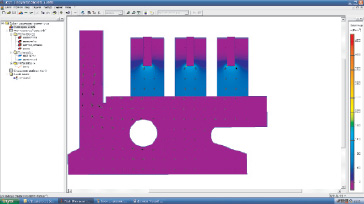

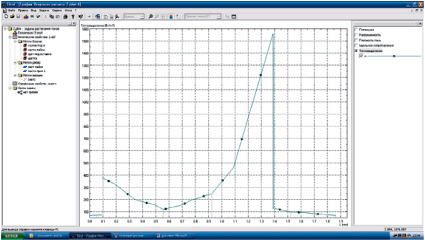

При расчете модели по распределению плотности тока в зоне 1 и в зоне 2 для возможности анализа в этих зонах выделения тепла рассчитывается связанная модель тепловыделения в коллекторной пластине, представленная на рис. 4.

Первая зона имеет существенное значение для такого типа дефекта, как некачественная пайка, так как в ней расположено место пайки петушка и якорной обмотки. Следовательно, существенное влияние на дополнительный нагрев в этой зоне оказывает не только некачественная пайка «петушка» коллектора, но и распределение плотности тока в этой зоне. Результаты моделирования первой зоны представлены на рис. 5–6.

Рис. 4. Тепловыделение в системе «коллекторная пластина – щетки»

Рис. 5. Тепловыделение первой зоны «петушка» коллектора

Рис. 6. Максимальное тепловыделение в первой зоне

Расчетные значения первой зоны

|

L (мм) |

x (мм) |

y (мм) |

j (А/м2) |

r (Ом∙м) |

w (Вт/м3) |

|

0,00000 |

980,402 |

454,836 |

11,1100 |

0,120000 |

14,8119 |

|

1,04155 |

979,361 |

454,799 |

11,1411 |

0,120000 |

14,8950 |

|

2,08305 |

979,000 |

454,101 |

14,0465 |

0,0175000 |

3,45283 |

|

3,12458 |

979,000 |

453,059 |

15,4502 |

0,0175000 |

4,17740 |

|

4,16609 |

979,000 |

452,018 |

16,6557 |

0,0175000 |

4,85469 |

|

6,24916 |

978,142 |

450,368 |

21,5017 |

0,0175000 |

8,09062 |

|

7,29066 |

977,611 |

449,538 |

20,5925 |

0,0175000 |

7,42089 |

|

8,33219 |

977,736 |

448,527 |

20,8788 |

0,0175000 |

7,62870 |

|

9,37369 |

978,234 |

447,640 |

21,1040 |

0,0175000 |

7,79414 |

|

8,22802 |

978,872 |

446,816 |

20,8329 |

0,0175000 |

7,59516 |

|

9,74774 |

979,713 |

446,234 |

20,5695 |

0,0175000 |

7,40433 |

|

11,26379 |

980,194 |

446,569 |

21,2654 |

0,0175000 |

7,91376 |

|

13,5398 |

980,243 |

447,609 |

23,8182 |

0,0175000 |

9,92784 |

|

14,5813 |

980,292 |

448,650 |

28,8116 |

0,0175000 |

14,5269 |

|

15,6228 |

980,341 |

449,690 |

42,8324 |

0,0175000 |

32,1057 |

|

16,6644 |

980,402 |

450,730 |

168,475 |

0,0175000 |

496,717 |

Из рис. 5–6 видно, что максимальное тепловыделение при качественной пайке в первой зоне составляет W = 496,717 Вт. Также из рисунка видно, что самое большое значение тепловыделения происходит еще под краем щетки W = 1550 Вт. Расчетные значения для первой зоны сводим в таблицу.

Выводы по результатам моделирования

1. При обосновании выбора источников выделения тепла учитываем факт неравномерного распределения плотности тока в коллекторной пластине, что видно из проведенного анализа и из рисунков, что особенно характерно для первой зоны, где имеет место распределение большего значения плотности тока, соответствующего большему нагреву в этом месте.

2. Большинство методик расчетов распределения тепла в коллекторе (например, метод тепловых схем замещения) не учитывают геометрию коллектора и являются менее точными по сравнению с методом конечных элементов.

3. Максимальное тепловыделение при качественной пайке составляет

W = 496,717 Вт.

4. С учетом вышеизложенного возникает необходимость в расчете модели с использованием метода конечных элементов в программной среде трехмерного моделирования с целью исследования влияния рассмотренного типа дефекта на нагрев коллектора.

Рецензенты:

Бабокин Г.И., д.т.н., профессор кафедры «Электрификация и энергоэффективность горных предприятий», Горный институт, ФГАОУ ВПО «Национальный исследовательский технологический университет «МИСиС», г. Москва;

Баландин О.А., д.т.н., заведующий кафедрой прикладной механики и инженерной графики, Забайкальский институт железнодорожного транспорта Иркутского государственного университета путей сообщения (ЗабИЖТ), г. Чита.

Работа поступила в редакцию 04.02.2015.