В настоящее время наиболее остро стоит проблема сбора и утилизации отходов производства. В России ежегодно образуется около 12,11 млн т серных отходов нефтегазового комплекса при обессеривании нефти и газов. В процессе сжигания твердого топлива на тепловых электростанциях образуется огромное количество золошлаковых отходов [1, 2]. Они занимают значительные территории (около 200 тыс. га), являются источником загрязнения воздушного и водного бассейнов и увеличивают минерализацию грунтовых вод. Количество золошлаковых отходов от типовой ТЭЦ составляет порядка 1,6–1,7 млн т в год. Если учесть, что около 70 % всей электроэнергии в стране вырабатывается при сжигании твердого топлива, а количество ТЭЦ в стране увеличивается, то рост золошлаковых отходов будет продолжаться и, следовательно, возрастет их отрицательное воздействие на экологию. Масштабы переработки твердых отходов угольных теплоэлектростанций на сегодня крайне низки, и утилизация золошлаковых отходов (ЗШО) становится уже не столько вопросом экономии материальных ресурсов, сколько актуальной проблемой безопасности населения страны.

Большой практический интерес представляет исследование возможностей массового использования золошлаковых смесей в качестве заполнителей и наполнителей в бетоны различного назначения [3–5]. Это обусловлено как зерновым и химическим составом, так и физико-механическими характеристиками отходов ТЭЦ. Получаемый бетон имеет пористую структуру и может использоваться как теплоизоляционный материал. Однако он имеет низкие прочностные и водостойкие свойства. Решить вопрос повышения прочностных и эксплуатационных свойств можно использованием пропиточной технологии.

Известно, что обработка пористых строительных изделий пропиточными уплотняющими составами позволяет повысить прочность и плотность материала и тем самым продлить срок службы конструкций. Сера как материал для пропитки, обладает рядом положительных свойств: относительно низкой температурой плавления 112,8–130 °C, низкой вязкостью расплава (6,5∙10–3 Па∙с), после его кристаллизации достаточной механической прочностью, гидрофобностью, высокой водо- и химстойкостью [6]. Расплав серы способен глубоко проникать в поры различного диаметра, в том числе капилляры, и в процессе кристаллизации, при последующем охлаждении, прочно соединяться с матрицей. При этом образуется конструкционный материал с взаимопроникающей структурой. Движущей силой процесса пропитки является работа адгезии. Скорость пропитки увеличивается с ростом поверхностного натяжения и снижением вязкости жидкости, что наблюдается и в реальных системах. Поскольку с повышением температуры вязкость снижается более интенсивно, чем поверхностное натяжение, нагрев жидкости интенсифицирует ее миграцию в капиллярно-пористое тело. При этом жидкость должна хорошо смачивать поверхность твердого тела, в противном случае пропитка не происходит. Отсюда следует, что наиболее эффективны для пропитки хорошо смачивающие цементный камень жидкости с высоким поверхностным натяжением и низкой вязкостью.

Использование модификатора, улучшающего реологические свойства серного расплава, позволит добиться глубокого проникновения серы в материал. К таким веществам можно отнести хлорид титана [6], который, являясь электрофильным агентом, способствует разрушению связей в серной молекуле, «разбивает» ее на короткие радикалы и влияет, таким образом, на вязкость серного расплава.

Основной целью данного исследования является разработка метода утилизации техногенных золошлаковых и серных отходов при получении силикатных теплоизоляционных материалов с применением модификатора хлорида титана для улучшения реологических свойств серы.

Расплав серы вблизи температуры плавления – подвижная желтая жидкость, содержит циклические молекулы S8 и, в незначительной степени, Sn, где n = 6, 7, 9, 10; вязкость 0,011 Па·с (120 °С), поверхностное натяжение 60,83 мН/м (120 °С). При нагревании выше 120 °С циклические молекулы превращаются в полимерные цепи Sm, процесс протекает заметно при ~ 160 °С, этой же температуре отвечает максимум (159,6 °С); вязкость резко увеличивается от 6,5·10–3 Па·с (155 °С) до 93,3 Па·с (187 °С); поверхностное натяжение 56,67 мН/м (150 °С). При 187 °С расплав темно-коричневого цвета, практически нетекуч. При нагревании выше 187 °С цепи разрываются, укорачиваются, жидкость вновь становится подвижной. Таким образом, вязкость серного расплава зависит от длины серных цепочек. Чем больше атомов серы в цепи, тем больше вязкость серного расплава.

При введении модификатора тетрахлорида титана (TiCl4) понижается энергия связи в серном цикле, ослабляется и разрывается связь между атомами серы, в результате чего образуются короткоцепные радикалы, обеспечивающие низкую вязкость и высокую проникающую способность серного расплава.

Исследования показали, что серный расплав в присутствии TiCl4, способствует понижению вязкости серного расплава в температурном интервале от 120 до 160 °С. Выше 160 °С вязкость серного расплава начинает незначительно увеличиваться. Это подтверждает наше предположение, что TiCl4 способствует формированию в серном расплаве более коротких (S4 и S6) радикалов, обеспечивающих более низкую вязкость по сравнению с чистым серным расплавом, в котором радикалы представлены главным образом S8.

Образцы цементного бетона, с различным содержанием ЗШО в составе смеси (33, 66, 100 % масс.), были пропитаны в серном расплаве с содержанием 1 и 5 % модификатора тетрахлорида титана (TiCl4). Оптимальным временем пропитки было выбрано время 60 мин, температурой пропитки – 130–150 °С.

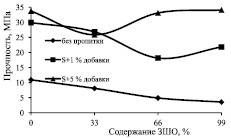

Результаты испытания по определению прочности на сжатие (рис. 1) показывают, что прочность образца цементного бетона с высоким содержанием ЗШО уменьшилась в 3 раза по сравнению с образцом чистого цементного бетона, что обусловлено увеличением пористости материала. По сравнению с исходными образцами цементного бетона прочность пропитанных в серном расплаве повысилась. Водопоглощение образцов, пропитанных в модифицированном серном расплаве, уменьшилось в 2,5 раза по сравнению с непропитанными образцами и составило 2 %, что соответствует требованиям ГОСТ. Эти результаты можно объяснить тем, что сера проникла в поры образцов, заполнив пустоты, и создала защитный слой, тем самым в несколько раз увеличив водостойкие свойства бетона, а также образцов, модифицированных золошлаковыми отходами. Плотность образов также уменьшается с увеличением количества ЗШО в составе образцов.

Рис. 1. Прочность при сжатии образцов бетона при различных условиях пропитки и процентном содержании ЗШО

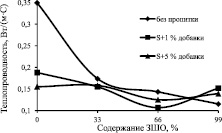

Испытания на теплофизические свойства (рис. 2) показали незначительное уменьшение теплопроводности образцов с повышением в них доли золошлаковых отходов с 0,3493 до 0,1152 Вт/м °С – для образцов цементного бетона и с 0,155 до 0,1392 Вт/м °С для образцов, пропитанных серным расплавом. При исследовании структуры образцов цементных бетонов, пропитанных в модифицированном серном расплаве, выявлено, что пропитка прошла не по всему объему, а лишь поверхностно на глубину 400–500 мкм.

Рис. 2. Зависимость теплопроводности образцов бетона от процентного содержания ЗШО

Это обусловлено, по всей видимости, тем, что при добавлении модификатора в расплав происходит процесс быстрого гидролиза тетрахлорида титана с образованием TiOHCl3, Ti(OH)2Cl2, Ti(OH)4, титанил хлорида или метатитановой кислоты. Продукты гидролиза, откладываясь на поверхности образцов, затрудняют процесс проникновения атомов серы в структуру цементного камня. Рентгенофазовый анализ поверхностного слоя образца показал, что он состоит в основном из кристаллических фаз - ромбической серы, гипса CaSO4, сульфида кальция CaS, силикатов и алюминатов кальция Ca3SiO5, Ca2SiО4, Ca3Al2O6, Ca3AlFeO2, этрингита Ca6Al2(SO4)3 (OH)12 26H2O.

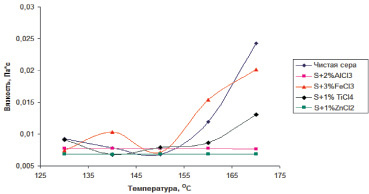

Нами проводились исследования влияния хлоридов на вязкость серного расплава и возможности их применения в пропиточных технологиях теплоизоляционных материалов. Сравнительная оценка от влияния различных модификаторов на вязкость серного расплава представлена на рис. 3. Из рисунка видно, что введение FeCl3 практически не уменьшает вязкость серного расплава. Напротив, в низкотемпературной области 135–145 °С вязкость расплава несколько повышается. В высокотемпературной области полимеризация начинается при более низкой температуре (154–155 °С). Таким образом, можно говорить, что FeCl3 инициирует полимеризацию серных радикалов [7]. Такой модифицированный FeCl3 серный расплав проникает в структуру бетона лишь на 0,5 мм и не обеспечивает материал требуемыми прочностными и эксплуатационными свойствами (таблица).

TiCl4 по эксплуатационным свойствам (таблица) занимает промежуточное положение среди всех модификаторов. Наилучшими пропитывающими свойствами при использовании TiCl4, будет обладать расплав с температурой 140 °С. Вязкость при этой температуре наименьшая (рис. 3). Наиболее эффективным для повышения пропитывающей способности серного расплава является применение AlCl3 и ZnCl2, которые обеспечивают низкую вязкость серного расплава от 130–170 °С [8, 9].

Рис. 3. Зависимость вязкости расплава серы с различными модифицирующими добавками от температуры

Поэтому материалы, получаемые с использованием данных модификаторов, имеют наилучшие значения по прочности и эксплуатационным свойствам, результаты которых приведены в таблице.

Сравнительная характеристика прочностных и эксплуатационных свойств оптимальных образцов цементного бетона, содержащих ЗШО и пропитанных в модифицированном серном расплаве

|

Модификатор, масс. % |

Состав образца |

Плотность, г/см3 |

Прочность, МПа |

Водопоглощение, % |

Теплопроводность, Вт/м∙°С |

|

FeCl3 3 % |

2 |

2,098 |

24,6 |

6,4 |

0,199 |

|

3 |

1,934 |

22,1 |

4,8 |

0,172 |

|

|

TiCl4 1 % |

2 |

1,892 |

26,85 |

6,55 |

0,155 |

|

3 |

1,800 |

18,15 |

4,44 |

0,1068 |

|

|

ZnCl2 1 % |

2 |

2,128 |

32,5 |

1,403 |

0,196 |

|

3 |

2,024 |

33,5 |

0,984 |

0,148 |

|

|

AlCl3 2 % |

2 |

2,100 |

34,2 |

1,512 |

0,160 |

|

3 |

1,821 |

33,3 |

0,853 |

0,139 |

|

|

Без пропитки |

3 |

1,492 |

7,2 |

4,123 |

0,151 |

Таким образом, пропитка образцов в модифицированном хлоридом титана серном расплаве существенно улучшает физико-механические свойства бетонных образцов с ЗШО при сохранении теплофизических свойств, что позволяет расширить область применения бетонов.

Рецензенты:

Ахметов Т.Г., д.т.н., профессор кафедры технологии неорганических веществ и материалов, Казанский национальный исследовательский университет, г. Казань;

Сагадеев Е.В., д.х.н., профессор кафедры химии и инженерной экологии в строительстве, Казанский государственный архитектурно-строительный университет, г. Казань.

Работа поступила в редакцию 17.10.2014.