Проблема переработки нетрадиционных источников углеводородного сырья (природных битумов) состоит в значительном содержании в их составе асфальтенов и смол (до 50 % мас.), серы, ванадия и никеля. Природные битумы нуждаются в более глубокой предварительной обработке, прежде чем их можно было перерабатывать на нефтеперерабатывающем заводе по существующим процессам переработки [5].

В молекулах смол и асфальтенов – высокомолекулярных соединениях концентрируется большая часть гетероатомов, присутствующих в исходном сырье. Количество смол и асфальтенов определяет свойства как дисперсионной среды, так и дисперсной фазы, а также агрегативную устойчивость природных битумов в условиях термолиза [8–9]. Эти компоненты битума имеют высокую молекулярную массу, склонны к конденсации и образованию кокса при переработке, дезактивируют катализаторы. Создание способов глубокой деструкции смолисто-асфальтеновых соединений тяжелых нефтей и природных битумов позволит решить основную проблему переработки тяжелого углеводородного сырья и сократит дефицит углеводородного топлива в будущем.

В работах [3, 7] показано, что использование оксидов железа и железооксидных минералов в процессах переработки тяжелого углеводородного сырья увеличивает выход светлых нефтепродуктов.

Целью данной работы являлась разработка способа инициирования процесса крекинга природного битума микросферами зол ТЭЦ для улучшения фракционного состава.

Объект исследования – природный битум Ашальчинского месторождения, основные физико-химические характеристики представлены в таблице 1. Битум высокосернистый (Sо = 4,6 %), характеризуется низким содержанием дистиллятных фракций (фракций, выкипающих до 360 °С – 32,5 %) и высоким содержанием смолисто-асфальтеновых веществ (более 30 % мас.). Атомное отношение H/C составляет 1,52, что является достаточно низким значением и свидетельствует о содержании в составе битума значительного количества циклических соединений.

Таблица 1

Физико-химические характеристики исходного битума

|

Показатели |

Значения |

|

Элементный состав, % мас. |

|

|

C |

82,1 |

|

H |

10,4 |

|

S |

4,6 |

|

O |

1,9 |

|

N |

1,0 |

|

Вещественный состав, % мас. |

|

|

Масла |

67,6 |

|

Смолы |

26,2 |

|

Асфальтены |

6,2 |

|

Фракционный состав, % мас. |

|

|

н.к., °C |

109,0 |

|

нк–200 |

4,6 |

|

200–360 |

27,9 |

|

360–500 |

41,6 |

Крекинг битума проводили в автоклаве объемом 12 см3. Масса битума, загружаемого в реактор, составляла 7 г. Микросферы вводили в количестве 10 % мас. от массы битума. Эксперименты проводили при температуре 450 °С и продолжительности крекинга 60, 100 и 120 минут.

Использованы микросферы размером 0,2–0,4 мм, характеристика которых приведена в табл. 2. Микросферы выделены из золы уноса от сжигания угля комплексом процессов сепарации, гидродинамической и гранулометрической классификации [6]. Основу химического состава микросфер составляют оксиды железа [6]. Исходные микросферы в процессе крекинга компонентов битума не активны, поэтому микросферы предварительно прокаливали при температуре 800 °С в течение 120 минут.

Групповой состав исходного битума и жидких продуктов крекинга устанавливали по традиционной схеме: вначале определяли содержание асфальтенов «холодным» методом Гольде – осаждением 40-кратным избытком н-гептана. Затем деасфальтенизированный образец – мальтены наносили на активированный силикагель АСК, помещали смесь в экстрактор Сокслета и последовательно вымывали углеводородные компоненты (масла) н-гексаном и смолы – этанол-бензольной смесью в соотношении 1:1 (методика СТП СЖШИ 1217-2005, ИХН СО РАН).

Таблица 2

Характеристика микросфер

|

Химический состав, % мас. |

Sуд, м2/г |

|||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

Na2O |

K2O |

TiO2 |

FeO |

|

|

3,45 |

1,64 |

73,39 |

7,49 |

0,86 |

0,22 |

0,22 |

0,06 |

0,16 |

12,53 |

0,33 |

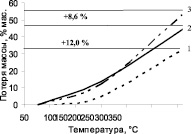

Содержание дистиллятных фракций в исходном битуме и продуктах крекинга оценивали по данным термогравиметрического анализа. Термогравиметрический анализ проводили в воздушной среде на дериватографе фирмы МОМ (Венгрия), позволяющем фиксировать потерю массы образца аналитической пробы с повышением температуры до 360 °С со скоростью нагрева 10 град/мин.

Смолы и асфальтены, выделенные из природного битума и продуктов крекинга, исследовали методом структурно-группового анализа (СГА) по методике, основанной на совместном использовании результатов определения элементного состава, молекулярных масс и данных ПМР-спектрометрии [1].

Элементный анализ смол и асфальтенов исходного битума и продуктов крекинга устанавливали на CHNS-анализаторе Vario EL Cube. Молекулярные массы измеряли криоскопией в нафталине на созданном в ИХН СО РАН приборе «Крион». Спектры ПМР снимали на Фурье-спектрометре AVANCE-AV-300 (растворитель – дейтерохлороформ, внутренний стандарт – гексаметилдисилоксан) при 1 %-й концентрации смол и асфальтенов.

Фракционный состав жидких продуктов крекинга битума Ашальчинского месторождения представлен в табл. 3. Установлено, что в продуктах крекинга битума (продолжительность 120 минут) содержание фракций, выкипающих до 360 °С, увеличилось на 5,4 % мас., температура начала кипения снизилась на 6 °С. Лучший результат с добавкой микросфер (10 % мас.) получен при продолжительности крекинга 100 минут. Температура начала кипения жидких продуктов крекинга снизилась на 26 °С, содержание бензиновых фракций увеличилось на 7,1 %, а дизельных – на 3,9 % мас. Увеличение продолжительности крекинга с добавкой микросфер до 120 минут приводит к большему выходу фракций нк-200, чем при 100 минут (на 2 % мас.), однако содержание фракций 200–360 снижается на 4 % мас.

Таблица 3

Фракционный состав исходного битума и продуктов крекинга

|

Образец |

Tн.к. , °С |

Содержание фракций, % мас |

||

|

нк-200 |

200–360 |

> 360 |

||

|

Исходный битум |

109 |

4,6 |

27,9 |

67,5 |

|

Продукты крекинга без МС: 60 минут |

113 |

7,2 |

30,8 |

60,5 |

|

100 минут |

106 |

7,7 |

30,1 |

59,4 |

|

120 минут |

103 |

8,3 |

29,6 |

56,1 |

|

Продукты крекинга с МС: 60 минут |

97 |

9,5 |

31,8 |

54,7 |

|

100 минут |

83 |

11,7 |

31,8 |

51,7 |

|

120 минут |

77 |

13,8 |

27,9 |

49,2 |

Ашальчинский битум характеризуется высоким содержанием смол – 26 % мас., содержащих в своем составе значительное количество гетероатомов и ароматических соединений. Известно, что озон активно взаимодействует с ароматическими и серосодержащими соединениями, образуя озониды. Озониды, как и другие органические пероксиды, легко разрушаются при температурах выше 120 °С. Озониды способны играть роль инициаторов радикально-цепных реакций, в том числе процессов крекинга высококипящих компонентов битумов [2].

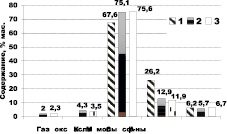

Поэтому нами проведены эксперименты по термическому крекингу битума, предварительно обработанного озоном. Расход озона составил 6 г/кг, который является оптимальным, что ранее было установлено в работе [4]. Предварительная обработка битума озоном с последующим крекингом в присутствии микросфер (450 °С, 100 минут) приводит к увеличению выхода легкокипящих фракций (рисунок, а) на 20,6 % в основном за счет деструкции смол (рисунок, б) – 14,3 % мас. Выход газа в этих условиях составляет всего 2,3 %, в том числе 1,9 % это углеводородные газы (из которых 1,1 % мас. метан).

а

а б

б

Содержание фракций в исходном битуме и жидких продуктах крекинга (а) и материальный баланс крекинга битума (б): 1 – исходный битум; 2 – жидкие продукты крекинга битума в присутствии микросфер; 3 – продукты крекинга предварительно обработанного озоном битума в присутствии микросфер

Результаты вещественного анализа исходного битума и жидких продуктов крекинга в различных условиях представлены в табл. 4. Использование микросфер в качестве инициирующей добавки термического крекинга приводит к увеличению выхода масел и снижению смолисто-асфальтеновых веществ (табл. 4). Содержание смол во всех продуктах крекинга существенно ниже, чем в исходном битуме. Предварительная обработка озоном с последующим крекингом в присутствии микросфер позволила увеличить на 14,3 % мас. деструкцию смолистых компонентов с образованием продуктов меньшей молекулярной массы (рисунок, а).

Структурно-групповой анализ смол и асфальтенов, выделенных из исходного битума и продуктов крекинга в различных условиях, представлен в табл. 5.

Молекула исходных смол битума месторождения Ашальчинское (молекулярная масса 640 г/моль) состоит преимущественно из алифатических фрагментов и нафтеновых колец – число ароматических атомов углерода (Са) составляет всего треть от общего количества, фактор ароматичности, соответственно, невысок. Молекула одноблочная, средний структурный блок содержит 8 колец, в т.ч. 3 ароматических и 5 нафтеновых. Низкое атомное отношение Н/С – 1,3 является следствием высокой цикличности молекул и значительной замещенности колец. Также следует отметить значительное количество гетероатомов в составе средней молекулы: 2 атома кислорода, по одному атому серы и азота.

Таблица 4

Состав исходного битума и продуктов крекинга

|

Образец |

Содержание, % мас.: |

||||

|

масла |

смолы |

асфальтены |

газ |

кокс |

|

|

Исходный битум |

67,6 |

26,2 |

6,2 |

0 |

0 |

|

Продукты крекинга без МС: 60 минут |

70,4 |

20,7 |

7,4 |

0,4 |

1,1 |

|

100 минут |

70,2 |

19,7 |

7,3 |

1,0 |

1,8 |

|

120 минут |

68,9 |

18,0 |

7,1 |

2,6 |

3,4 |

|

Продукты крекинга с МС: 60 минут |

74,1 |

14,3 |

7,6 |

1,6 |

2,4 |

|

100 минут |

74,8 |

14,0 |

6,4 |

1,7 |

3,1 |

|

120 минут |

75,1 |

12,9 |

5,7 |

2,0 |

4,3 |

Таблица 5

Структурно-групповые параметры молекул смол и асфальтенов Ашальчинского битума и продуктов крекинга при разных условиях термообработки

|

Параметры |

Асфальтены |

Смолы |

|||||||

|

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

||

|

Содержание в битуме, % мас. |

6,2 |

7,3 |

6,4 |

6,7 |

26,2 |

19,7 |

14,0 |

11,9 |

|

|

Молекулярная масса, г/моль |

1285 |

1390 |

1137 |

1421 |

640 |

678 |

746 |

830 |

|

|

Элементный состав: |

C H N S O |

75,0 6,2 1,6 9,3 7,8 |

77,6 6,2 1,6 6,9 7,8 |

82,3 6,5 1,5 6,5 3,2 |

82,0 6,2 1,4 6,5 3,9 |

78,9 8,6 1,5 5,4 5,6 |

78,9 9,4 1,5 5,6 4,6 |

80,8 9,1 1,0 5,4 3,7 |

80,4 8,6 1,2 4,5 5,3 |

|

Отношение Н/C |

1,00 |

0,96 |

0,95 |

0,91 |

1,31 |

1,43 |

1,35 |

1,28 |

|

|

Число атомов в средней молекуле: |

C H N S O |

80,4 78,9 1,5 3,7 6,3 |

89,8 85,4 1,6 3,0 6,8 |

78,0 72,9 1,2 2,3 2,3 |

97,1 88,0 1,5 2,9 3,4 |

42,1 54,9 0,7 1,1 2,2 |

44,6 63,4 0,7 1,2 1,9 |

50,2 67,0 0,5 1,3 1,7 |

55,6 70,8 0,7 1,2 2,7 |

|

Кольцевой состав: |

Ko Ka Kнас |

22,9 9,4 13,5 |

24,7 11,3 13,4 |

23,0 9,5 13,5 |

28,8 12,3 16,5 |

8,6 3,3 5,3 |

5,3 4,0 1,3 |

7,0 4,9 2,1 |

9,9 5,2 4,7 |

|

Доля пятичленных колец, q |

0,24 |

0,21 |

0,16 |

0,16 |

0,23 |

0,28 |

0,21 |

0,21 |

|

|

Число блоков в молекуле, ma |

2,0 |

3,2 |

2,8 |

3,4 |

1,0 |

1,7 |

1,9 |

2,0 |

|

|

Степень замещенности ароматических ядер, σа |

0,57 |

0,51 |

0,51 |

0,50 |

0,63 |

0,54 |

0,49 |

0,57 |

|

|

Распределение атомов С, %: |

ƒа ƒн ƒп |

43,1 52,5 4,4 |

48,1 48,3 3,6 |

48,9 47,4 3,7 |

50,6 46,4 3,0 |

30,9 51,4 17,7 |

36,3 11,6 52,1 |

40,9 16,0 43,1 |

38,3 33,7 28,0 |

|

Число углеродных атомов разного типа в средней молекуле: |

Са Сн Сп Сα Сγ |

34,6 42,2 3,6 12,5 3,6 |

43,2 43,4 3,2 14,1 3,2 |

38,1 37,0 2,9 12,9 2,9 |

49,1 45,1 2,9 15,8 2,9 |

13,0 21,6 7,5 6,3 3,1 |

16,2 5,2 23,2 6,4 4,3 |

20,5 8,1 21,6 7,2 3,7 |

21,3 18,8 15,6 8,7 3,9 |

Примечания:

1 – исходный битум; битум после крекинга; 2 – без микросфер; 3 – в присутствии микросфер; 4 – предварительно обработанный озоном с микросферами.

Са – углерод в ароматических циклах; Сн – углерод в нафтеновых кольцах; Сп – углерод в алифатических фрагментах; Сα – число атомов углерода в α-положении к ароматическому кольцу; Сγ – число атомов углерода в положениях β и далее от ароматического кольца; количество колец: Ко – общее, Ка – ароматических, Кнас – насыщенных; доля атомов углерода: ƒа – в ароматических фрагментах, ƒн – в нафтеновых фрагментах, ƒп – доля атомов углерода в парафиновых фрагментах.

Согласно данным структурно-группового анализа (табл. 5), средняя молекула асфальтенов исходного Ашальчинского битума имеет молекулярную массу 1285 г/моль и состоит из двух блоков. Средний структурный блок состоит из 23 колец, в т.ч. 9 ароматических и 13 нафтеновых. Атомное отношение Н/С составляет всего 1,0. Также следует отметить значительное количество гетероатомов в составе средней молекулы: 6 атомов кислорода, 4 − серы и 2 – азота.

В жидких продуктах крекинга предварительно обработанного озоном битума в присутствии микросфер структурно-групповые параметры молекул смол и асфальтенов существенно отличаются от исходного битума (табл. 5). Молекулярная масса смол и асфальтенов увеличивается с 640 и 1285 до 830 и 1421 г/моль соответственно, число структурных блоков в молекулах смол и асфальтенов возрастает в 2 раза. Степень замещенности ароматических ядер (σа) и доля пятичленных колец в молекулах смол и асфальтенов снижается, а фактор ароматичности ƒа увеличивается на 7,5 %. Общее количество колец в молекулах смол увеличивается с 8 до 10 за счет увеличения числа ароматических циклов. Общее число алкильных заместителей, соответствующее числу атомов углерода в α-положении к ароматическому кольцу (Сα), незначительно увеличивается.

Предварительное озонирование битума с последующим крекингом в присутствии микросфер приводит к увеличению в усредненной молекуле асфальтенов общего количества колец (с 23 до 29), число ароматических циклов увеличивается с 9,4 до 12,3, нафтеновых – возрастает с 13,5 до 16,5. Общее число алкильных заместителей (Сα) возрастает на 3,3, а длина алкильных заместителей (Сγ) уменьшается в среднем на 1 атом углерода. Атомное отношение Н/С снижается и составляет всего 0,91, что также указывает на увеличение ароматичности молекул асфальтенов, при этом степень замещенности в ароматических ядрах σа снижается на 14 % отн.

Таким образом, установлены условия инициированного крекинга битума Ашальчинского месторождения, при которых наблюдается максимально высокий выход фракций нк – 360 °С: температура 450 °С, продолжительность 100 минут. Предварительная обработка битума озоном (6 г/кг битума) с последующим крекингом в присутствии микросфер зол ТЭЦ (10 % мас.) приводит к получению жидких продуктов с меньшим содержанием смол (11,9 %) и асфальтенов (6,7 %), увеличению выхода бензиновых – (11,9 %) и дизельных (41,2 %) фракций, снижению выхода вакуумного газойля – 15,2 %, при низких выходах газа (2,3 %) и кокса (3,5 % мас.).

Рецензенты:

Восмериков А.В., д.х.н., профессор, заместитель директора по научной работе, зав. лабораторией, ФГБУН «Институт химии нефти» Сибирского отделения Российской академии наук, г. Томск;

Антипенко В.Р., д.х.н., профессор, ведущий научный сотрудник, ФГБУН «Институт химии нефти» Сибирского отделения Российской академии наук, г. Томск.

Работа поступила в редакцию 04.06.2014.