В настоящее время при постоянном увеличении стоимости строительных материалов и изделий особую актуальность приобретают энергосберегающие технологии и строительная продукция с повышенными эксплуатационными качествами.

Одним из направлений успешного решения проблемы производства строительных материалов является использование возможностей собственной сырьевой базы. Экономически эффективное решение возможно при использовании техногенного сырья, в частности, ангидритового вяжущего, а также теплоизолирующего материала – базальтового волокна, производимого из регионального сырья [7].

Предложены и проведены исследования по использованию базальтового волокна, вспученного пенополистирола и ангидритового вяжущего для изготовления ангидритовых листов «ПАНО» (панели ангидритовые отделочные). Использование ангидритового вяжущего вместо гипсового снижает себестоимость, базальтового наполнителя – улучшает комфортность помещения, удлиняет срок службы, повышает прочность, увеличивает шумо- и теплоизоляцию строительной продукции, вспученного пенополистирольного наполнителя – снижает удельный вес изделия, также увеличивает шумо- и теплоизоляцию строительной продукции.

Целью исследования было изучение свойств ангидрито-базальто-пенополистирольных (АБП) строительных отделочных изделий.

Для решения поставленной цели были поставлены следующие задачи:

1) определить состав АБП шихты;

2) определить плотность и прочностные характеристики полученных изделий;

3) сравнить характеристики традиционных и экспериментальных строительных отделочных изделий.

Были исследованы образцы существующих популярных строительных отделочных листов ГКЛ (гипсокартонныне листы) и ГВЛ (гипсоволокнистые листы) фирмы «Knauf», которые приняты нами за образец, с удельным весом 0,95 и 0,94 кг/м3, прочностью на изгиб 0,13 и 0,18 МПа соответственно. Необходимо было получить изделия с удельным весом в пределах 0,8–1,3 г/см3, прочностью на изгиб в пределах 0,13 МПа и выше.

Для проведения опытов были взяты следующие компоненты:

● фторангидрит (ФА) (pH = 7, содержание водорастворимого CaSO4 – 20 % масс., размер гранул не превышает 200 мкм) [6];

● базальтовое супертонкое волокно (1-4 мкм) (БВ);

● ускоритель твердения ГОСТ 4145–74 [4] (УС);

● песок (крупность до 1 мм) ГОСТ 8736–93 [5];

● вода ГОСТ 23732–79 [3];

● полистирол (0,6–0,9) мм, который путем нагрева на водяной бане превращали в пенополистирол диаметром (1,8–2,5) мм ГОСТ 20282-86 [2].

Растворы готовили следующим образом: брали навески техногенного ангидрита, базальтового волокна, ускорителя схватывания, добавок: песок строительный в качестве наполнителя и пенополистирол (ППС), который вводили для снижения удельного веса получаемых образцов. Смешивание компонентов проводили в следующем порядке: ангидрит, волокно, ускоритель схватывания, добавки, после тщательного перемешивания приливали воду затворения. Полученным раствором заполняли формы размерами 40×40×40 и 160×40×8 мм. Образцы в формах выдерживали в течение суток. После извлечения из форм образцы выдерживали на воздухе на протяжении 6 суток. Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде околов ребер, раковин и инородных включений. Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм, а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат. Наплывы на ребрах опорных граней образцов должны быть удалены напильником или абразивным камнем. На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения. Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы. Линейные размеры образцов измеряют с погрешностью не более 1 %. Перед испытанием образцы взвешивают с целью определения их средней плотности. Согласно ГОСТ 10180-90 [1], полученные кубики и пластины подвергали испытанию на прочность при сжатии и изгибе соответственно, а также определяли удельный вес каждого образца. Испытания проводились при помощи лабораторного пресса.

Образцы с разным ускорителем схватывания (Na2SO4, K2SO4, NaF) при определении предела прочности на сжатии показали следующие результаты: 13,6; 17,2; 16,6 МПа соответственно. Максимальный предел прочности при сжатии дали образцы, в которых в качестве ускорителя схватывания использовали сульфат калия. В дальнейшем, при проведении опытов, в качестве ускорителя схватывания использовали сульфат калия.

Составы образцов приведены в табл. 1, 3. Плотность и прочностные характеристики образцов приведены в табл. 2, 4.

Таблица 1

Составы ангидрито-базальтовых смесей

|

Содержание БВ, % масс. |

ФА, г |

БВ, г |

УС, г |

Песок, г |

Вода, мл |

|

0,5 |

600 |

4,6 |

13,7 |

297,7 |

274,8 |

|

1,0 |

600 |

9,1 |

13,7 |

293,0 |

274,8 |

|

2,0 |

600 |

18,3 |

13,7 |

283,9 |

274,8 |

|

3,0 |

600 |

27,5 |

13,7 |

274,8 |

274,8 |

|

4,0 |

600 |

36,6 |

13,7 |

265,6 |

274,8 |

|

5,0 |

600 |

45,8 |

13,7 |

256,5 |

274,8 |

|

7,0 |

600 |

64,1 |

13,7 |

238,2 |

274,8 |

Содержание базальтового волокна (БВ), указано в процентах относительно количества твердых компонентов смеси, увеличивается за счет снижения количества песка.

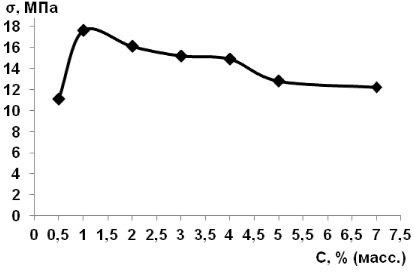

Результаты испытаний ангидритовых образцов на предел прочности при сжатии приведены в табл. 2 и представлены

на рис. 1.

Предел прочности при сжатии определяли после 7 суток твердения. Из рис. 1 видно, что при добавлении базальтового волокна в количестве 1 % образцы обладали максимальной прочностью. Состав смеси содержал ФА – 600 г, УС – 13,7 г, вода – 275 мл, изменяли содержание базальтового волокна (0,5–7 % от количетва твердых компонентов смеси) за счет снижения массы песка (26–32,5 % от количества твердых компонентов смеси).

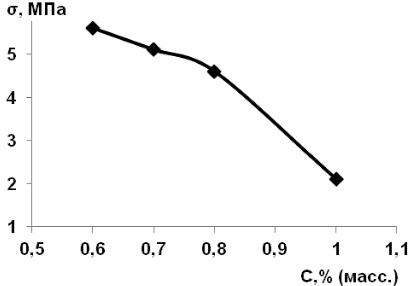

Состав смеси содержал ФА – 300 г, УС – 4,6 г, БВ – 3,1 г, вода – 93 мл, изменяли содержание пенополистирола (0,6–1) % от количества твердых компонентов смеси).

Из табл. 4 и рис. 2 видно, что при добавлении в ангидритовую смесь пенополистирола в количестве 0,6 % образцы имеют необходимую прочность, близкую к эталонному значению (листы ГКЛ, ГВЛ).

Рис. 1. Влияние содержания базальтового волокна (С, % масс.) в ангидритовых образцах на предел прочности при сжатии (σ, МПа)

Таблица 2

Влияния содержания базальтового волокна в ангидритовых образцах

на предел прочности при сжатии

|

Содержание БВ, % масс. |

Масса образцов, г |

Плотность, г/см3 |

Предел прочности |

|

0,5 |

103,9 |

2,5 |

11,1 |

|

1,0 |

101,0 |

2,4 |

17,6 |

|

2,0 |

106,8 |

2,3 |

16,1 |

|

3,0 |

112,6 |

2,2 |

15,2 |

|

4,0 |

118,4 |

2,0 |

14,9 |

|

5,0 |

124,2 |

1,9 |

12,8 |

|

7,0 |

97,1 |

1,5 |

12,2 |

Таблица 3

Составы ангидрито-базальто-пенополистирольных смесей

|

Содержание пенополистирола, % масс. |

ФА, г |

БВ, г |

УС, г |

ППС (d = 2,5 мм), г |

Вода, мл |

|

0,6 |

300 |

3,1 |

4,6 |

1,85 |

93 |

|

0,7 |

300 |

3,1 |

4,6 |

2,10 |

93 |

|

0,8 |

300 |

3,1 |

4,6 |

2,50 |

93 |

|

1,0 |

300 |

3,1 |

4,6 |

3,10 |

93 |

Таблица 4

Влияния содержания пенополистирола в ангидритовых образцах

на предел прочности при сжатии

|

Содержание пенополистирола, % масс. |

Масса образцов, г |

Плотность, г/см3 |

Предел прочности при сжатии, МПа |

|

0,6 |

102,4 |

1,10 |

5,6 |

|

0,7 |

97,6 |

1,00 |

5,1 |

|

0,8 |

92,8 |

0,99 |

4,6 |

|

1,0 |

76,2 |

0,93 |

2,1 |

Дополнительные испытания прочности на изгиб проводили на образцах, состав которых был следующим: ФА – 96,9 %, БВ – 1 %, УС (сульфат калия) – 1,5 %, ППС – 0,6 %, Вода – 28 %. При этом были получены следующие результаты: плотность – 1,1 г/см3; предел прочности на изгиб – 0,35 МПа.

Рис. 2. Влияние содержания пенополистирола (С, % масс.) в ангидритовых образцах на предел прочности при сжатии (σ, МПа)

Выводы

1. Установлен оптимальный состав техногенной шихты, соответствующий эталонным образцам из природных материалов: ФА – 96,9 %, БВ – 1 %, УС (сульфат калия) – 1,5 %, ППС-0,6 %, вода – 28 %.

2. Определены прочность и плотность полученных изделий из оптимального состава шихты: плотность – 1,1 г/см3, предел прочности на изгиб – 0,35 МПа.

3. Техногенное сырье – ангидритовое вяжущее ‒ способно заменить гипсовое вяжущее в отделочных строительных изделиях ГКЛ и ГВЛ, что устранит загрязнение окружающей среды в местах накопления сульфаткальциевых отходов и снизит себестоимось строительной продукции.

Рецензенты:Гузеева Т.И., д.т.н., доцент, профессор кафедры химии и технологии материалов современной энергетики (ХиТМСЭ), НИЯУ МИФИ, г. Северск;

Недавний О.И., д.т.н., профессор ка-

федры оснований, фундаментов и испытаний сооружений (ОФиИС), ТГАСУ, г. Томск.

Работа поступила в редакцию 31.01.2014.