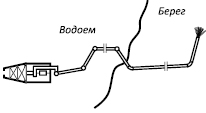

Пульпопровод – сооружение для размещения и поддержания на плаву трубопровода, по которому производится гидротранспорт пульпы от грунтового насоса на берег (рис. 1). При создании пульпопроводов (трубопроводов) для земснарядов применяют различные материалы. Металлические трубопроводы (пульпопроводы) используются с начала становления гидромеханизации и по настоящее время [10]. Однако, в связи с большим весом, низкой износостойкостью и сложностью при монтаже, им на замену все чаще приходят современные пульпопроводы из полимерных композитных материалов (ПКМ) [8]. Слоисто-волокнистая структура материала, армирование высокопрочными и высокомодульными волокнами и тонкие стенки обеспечивают достаточно эффективное сочетание прочности, жесткости и трещиностойкости с относительно малым удельным весом. При этом следует учитывать, что распространенными элементами современных силовых конструкций (ферм, рам, балок, валов, арок, труб, трубопроводов и т.д.) являются тонкостенные пространственные стержни.

Рис. 1

Разработке теории и методов расчета тонкостенных слоистых стержней посвящен ряд работ, например [4, 5, 9]. В [4] разрешающие уравнения строятся на базе общей теории многослойных анизотропных оболочек. В работе [9] для вывода расчетных соотношений применяются вариационно-матричные методы.

1. Стержневой конечный элемент. Рассмотрим конечно-элементную модель: расчетные соотношения (матрицу жесткости и вектор узловых сил) составим, используя традиционные подходы строительной механики стержневых систем.

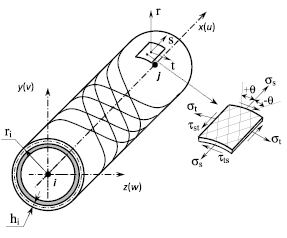

На рис. 2 изображен прямолинейный конечный элемент (КЭ) как участок цилиндрической оболочки. Стенка оболочки образована путем перекрестной спиральной намотки на оправку двух симметричных систем волокон (нитей или прядей). Волокна составляют с образующей цилиндра углы ± q.

Число слоев принимаем 2k + 1. Внутренний слой (оправку) считаем однородным и изотропным, слои из ПКМ (монослои) – ортотропными и линейно упругими. Связи волокон и связующего, а также отдельных слоев друг с другом предполагаем идеальными.

Рис. 2. Прямолинейная труба как многослойная цилиндрическая оболочка

Используем правые ортогональные системы осей координат. Координаты 1, 2, 3 (естественные координаты) связываем с осями упругой симметрии монослоя; координаты s, r, t – с его срединной поверхностью; координаты x, y, z – с осевой линией и поперечным сечением КЭ (см. рис. 2).

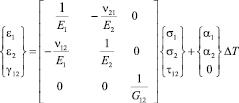

2. Соотношения упругости. Принимаем, что монослой «работает» в условиях плоского напряженного состояния. В этом случае зависимость между деформациями и напряжениями для однонаправленного слоя имеет вид:

(1)

(1)

или в матричной форме:

{e12} = [S0]{s12} + {a12}DТ. (1′)

Здесь {e12}, {s12}, {a12} – соответственно векторы деформаций, напряжений и коэффициентов температурного расширения; [S0] – матрица податливости; DТ – изменение температуры; Е1, Е2, G12, n12, n21, a1,

a2 – технические постоянные термоупругости (эффективные термоупругие постоянные). При этом n12E2 = n21E1.

Эффективные упругие константы определяются формулами [3]:

E1 = yE′ + (1 – y)E″;

E2 = E′E″/[yE″ + (1 – y)E′];

G12 = G′G″/[yG″ + (1 – y)G′];

n12 = yn′ + (1 – y)n″;

n21 = n12E2/E1. (2)

Формулы для эффективных коэффициентов температурного расширения имеют вид:

a1 = ya′ + (1 – y)a″;

a2 = [ya′E′ + (1 – y)a″E″]/[yE′ + (1 – y)E″]. (3)

Здесь (*)′ и (*)″ – характеристики волокна и матрицы соответственно; y – коэффициент армирования.

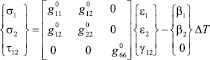

Соотношения, обратные (1), имеют вид:

(4)

(4)

или {s12} = [G0]{e12} – {b12}DТ,

где [G0] – матрица жесткости монослоя; {b12} – вектор температурных напряжений. Коэффициенты матрицы [G0] и вектора {b12} связаны с техническими постоянными термоупругости следующими соотношениями:

b1 = (a1 + n21a2)Е1/(1 – n12n21),

b2 = (a2 + n12a1)Е2/(1 – n12n21).

Перепишем зависимости (1) и (4) из естественной системы координат 1, 2, 3 к цилиндрическим координатам s, r, t. Получим

{est} = [S]{sst} + {ast}DТ,

{sst} = [G]{est} – {bst}DТ. (5)

Преобразования поворота осей координат относительно нормали к поверхности имеют известный вид:

[S] = [L1][S0][L1]Т; [G] = [L2][G0][L2]Т; (6)

{ast} = [L1]{a12}; {bst} = [L2]{b12}.

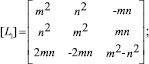

Здесь [L1] и [L2] – матрицы преобразований поворота:

(7)

(7)

При этом m = cos q, n = sin q. Индекс «т» обозначает операцию транспонирования матрицы.

Заметим, согласно (6), в произвольной системе координат s, r, t угловые деформации gst однонаправленного слоя получаются связанными с нормальными напряжениями ss и st, а линейные деформации es и et – с касательными напряжениями tst. В частном случае перекрестной спиральной симметричной намотки для системы, составленной из двух монослоев с углами ± q, коэффициенты s16 = s26 = 0, g16 = g26 = 0, ast = 0, bst = 0. В результате указанные связи исчезают.

При напряженном состоянии с компонентами: ss, tst, st = 0 технические постоянные термоупругости ортотропного композита будут равны [1]:

;

;

(8)

(8)

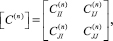

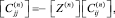

3. Матрица жесткости. Матрицу жесткости КЭ представим в виде:

(9)

(9)

где n – порядковый номер КЭ; i и j – номера узлов;  ,

,  ,

,  ,

,  – подматрицы жесткости КЭ размера (6×6).

– подматрицы жесткости КЭ размера (6×6).

Подматрицу жесткости  определяем через подматрицу податливости КЭ –

определяем через подматрицу податливости КЭ –  . Компоненты симметричной матрицы

. Компоненты симметричной матрицы  находим при помощи интегралов Мора. Тогда, для консольного КЭ (считаем узел j защемлен) получим [2]:

находим при помощи интегралов Мора. Тогда, для консольного КЭ (считаем узел j защемлен) получим [2]:

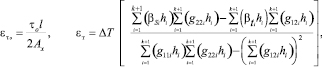

(10)

(10)

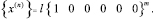

Оставшиеся коэффициенты матрицы  равняются нулю. В этом случае деформированное состояние КЭ определяется шестью независимыми обобщенными координатами, образующими вектор обобщенных перемещений узла (i),

равняются нулю. В этом случае деформированное состояние КЭ определяется шестью независимыми обобщенными координатами, образующими вектор обобщенных перемещений узла (i),

{qi} = {ui vi wi jxi jyi jzi}Т.

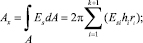

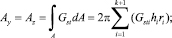

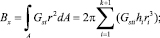

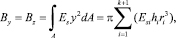

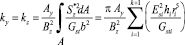

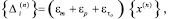

В формулах (10) Ax, Ay, Az, Bx, By, Bz – это жесткости поперечного сечения стержня на растяжение-сжатие, сдвиг, кручение и изгиб соответственно. Причем,

(11)

(11)

где безразмерные коэффициенты

(12)

(12)

учитывают неравномерное распределение по поперечному сечению касательных напряжений изгиба (определяются согласно [2] в результате осреднения энергий деформации сдвига). Здесь  – упруго-статический момент части поперечного сечения A*; i – порядковый номер слоя;

– упруго-статический момент части поперечного сечения A*; i – порядковый номер слоя;

ri, hi – средний радиус и толщина слоя; l – длина КЭ.

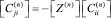

Подматрицы жесткости КЭ  и

и  находятся при помощи преобразований вида:

находятся при помощи преобразований вида:

и

(13)

(13)

где [Z(n)] – матрица линейных преобразований [6].

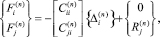

4. Вектор узловых сил. Распределенные температурные и гидродинамические воздействия заменяем эквивалентной системой сосредоточенных узловых сил. Для этого используем основную систему метода перемещений: узловые силы в системе координат x, y, z (рис. 2) находим как реакции узловых связей, взятые с обратным знаком,

(14)

(14)

где  и

и  – шестикомпонентные векторы узловых сил;

– шестикомпонентные векторы узловых сил;  – вектор упругих перемещений узла i:

– вектор упругих перемещений узла i:

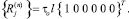

(15)

(15)

Для трубы с тонкими стенками:

(16)

(16)

Здесь рm и vm – стационарные составляющие давления и скорости внутреннего потока; rж – плотность; tо – интенсивность сил трения жидкости о стенки трубы [7];

R – радиус отверстия трубы; g11, g12, g22 – элементы матрицы (6).

Вектор  определяет реакции в узле j от сил трения интенсивностью tо:

определяет реакции в узле j от сил трения интенсивностью tо:

В частном случае изотропного тела формулы (16) получают известный вид:

(17)

(17)

Заключение

Таким образом, получены расчетные соотношения для коэффициентов матрицы жесткости и вектора узловых сил КЭ тонкостенного трубопровода, изготовленного из волокнистого композита. Рассмотрено двухкомпонентное статическое нагружение, включающее действие температуры и внутреннего давления. Учитывается слоистая структура материала и анизотропия термоупругих свойств.

Результаты получены при выполнении исследований в рамках государственного задания Минобрнауки России на выполнения НИОКР, а также гранта РФФИ № 10-08-97017-р_поволжье_а.

Рецензенты:

Савельев В.В., д.т.н., доцент, профессор кафедры строительного производства Чебоксарского политехнического института (филиал) ФГБОУ ВПО «Московский государственный открытый университет

им. В.С. Черномырдина», г. Чебоксары;

Поздеев А.Г., д.т.н., профессор, заведующий кафедрой водных ресурсов ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола.

Работа поступила в редакцию 16.10.2012.