Уголь является одним из самых распространенных видов топлива и играет важнейшую роль в мировой энергетике. За 2016 г. в России было добыто около 385 млн тонн угля, что почти в полтора раза больше, чем в 2000 г. [1]. Больше половины всего добываемого угля используется в качестве основного сырья на объектах энергетики. При этом сжигание угля сопряжено с выбросом дымовых газов, вместе с которыми в воздушный бассейн попадает множество твердых и газообразных загрязнителей [2]. Другой существенный недостаток сжигания угля заключается в неполноте сгорания топлива и инерционности процесса горения [3].

Одним из современных способов повышения эффективности использования угля является каталитическое сжигание [3]. Особенность данной технологии заключается в интенсификации процесса горения за счет активного взаимодействия топлива с катализатором. В качестве каталитической добавки, как правило, используют оксиды различных металлов, способные ускорять процесс окисления [3–5]. В работе [4] механизм каталитического горения угля объясняется активацией реакционной способности топлива, происходящей в результате тесного контакта частиц угля с поверхностью катализатора. Использование промоторов полного окисления позволяет добиться максимальной конверсии угля в продукты полного сгорания, снизить тепловые потери, а также исключить протекание вторичных эндотермических процессов, приводящих к образованию токсичных веществ [3].

В работе [6] в качестве инициирующих добавок были изучены минеральные соли (карбонаты, нитраты, сульфаты и хлориды). В результате исследований было установлено, что нестабильные минеральные компоненты выступают в роли предшественников оксидов металлов, тем самым оказывая значительное влияние на кинетику окисления углей. Данное влияние в первую очередь выражается в существенном снижении начальной температуры окисления летучих веществ и повышении скорости процесса в целом.

Цель исследования

Экспериментальное определение изменения параметров (температура, время и скорость реакции) процесса окисления бурого и каменного углей в присутствии ацетата меди, используемого в качестве инициирующего агента.

Материалы и методы исследования

В качестве исходных образцов были использованы следующие материалы: уголь бурый (УБ) и уголь каменный (УК) Бородинского и Аллардинского месторождений соответственно.

Для эксперимента были отобраны крупнодисперсные образцы исходных углей (диаметр частиц d = 5/10 мм), которые измельчались в барабанной мельнице при равном соотношении массы мелющих тел и материала в течение 8 часов. После помола образцы фракционировались на ситах с размером ячеек 80 мкм.

Полученные микродисперсные порошки углей были предварительно высушены при температуре 105 °С до постоянной массы. Физико-химические характеристики подготовленных образцов были определены с помощью стандартных методик [7] и представлены в табл. 1.

Таблица 1

Физико-химические характеристики образцов углей и инициирующей добавки

|

Характеристика |

Образцы |

|

|

УБ |

УК |

|

|

Зольность, мас. % |

4,5 |

17,0 |

|

Влажность, мас. % |

2,2 |

0,5 |

|

Летучие соединения, мас. % |

39,8 |

14,0 |

|

Углерод, мас. % |

53,5 |

68,5 |

|

Влагоёмкость, мл/г |

3,2 |

2,9 |

|

Характеристики инициирующей добавки Cu(CH3COO)2·H2O |

||

|

Молярная масса, г/моль |

181,63 |

|

|

Температура разложения, °C |

~290 |

|

|

Растворимость в воде, г/мл |

0,10 |

|

В качестве инициирующей добавки применялся моногидрат ацетата меди (табл. 1).

Нанесение промотирующей добавки на угли осуществлялось методом пропитки по влагоёмкости [8]. Для преодоления гидрофобности угольного порошка использовался водно-спиртовой раствор с объёмным соотношением C2H5OH/H2O = 50/50. Влагоёмкость высушенных образцов углей (в мл/г) определялась непосредственно перед нанесением пропиточного раствора (табл. 1). Затем приготовленный раствор наносился на ранее подготовленные порошки угля с помощью механического дозатора. Пропитанные порошки угля выдерживались в сушильном шкафу при температуре 105 °С в течение 20 часов. Массовая доля Cu(CH3COO)2 в модифицированных образцах (в пересчёте на сухую соль) составляла 5 %.

Для проведения сравнительного анализа также были приготовлены образцы сравнения (без добавок), подвергнутые в точности таким же процедурам обработки. Модифицированные образцы углей были обозначены следующим образом: УБ/Сu – бурый уголь, УК/Cu – каменный уголь.

Исследование процессов окисления образцов углей проводилось с помощью синхронного термического анализатора STA 449 C Jupiter (Netzsch, Germany). Эксперименты были проведены в одинаковых условиях при атмосферном давлении. Образец массой ~25 мг подвергался нагреванию в корундовом тигле с перфорированной крышкой в интервале температур 25–600 °С при скорости нагрева 2,5 °С/мин. В качестве окислительной среды использовали смесь воздуха (60 мл/мин) и азота (10 мл/мин). Азот использовался в качестве защитного газа для обеспечения надёжной работы анализатора и корректной регистрации полученных данных.

Качественный анализ состава продуктов окисления углей (на выходе из термического анализатора) был выполнен с помощью квадрупольного масс-спектрометра QMS 403 D Aeolos (Netzsch, Germany).

Характеристики процесса окисления модифицированных углей определялись с помощью графического метода, подробное описание которого представлено в нашей предыдущей работе [9].

Результаты исследования и их обсуждение

На рис. 1 представлены результаты термического анализа (ТГ- и ДТГ-кривые) процесса окисления исследуемых образцов углей. Характер ТГ и ДТГ-кривых свидетельствует о том, что модифицирование углей ацетатом меди приводит к существенному изменению скорости процесса. При этом эффект оказался значительным как для бурого, так и для каменного угля.

А Б

Рис. 1. ТГ- и ДТГ-кривые процесса окисления образцов бурого (А) и каменного (Б) углей

Процесс окисления образцов сравнения можно разделить на четыре основных этапа. На первой стадии происходит испарение физически адсорбированной влаги (до 100 °C). Для второй стадии характерна термическая деструкция частиц угля, сопровождаемая возгонкой летучих соединений (105–300 °C для образца УБ, для УК 140–360 °C). На третьем и четвертом этапах наблюдается активное окисление высвобождаемых летучих соединений и образующегося коксового остатка (300–450 °C для образца УБ, 360–600 °C для образца УК). Отметим, что для бурого угля последние две стадии окисления в данных экспериментальных условиях протекают параллельным образом и потому не имеют четкой границы разделения.

Результаты ТГА наглядно демонстрируют, что нанесение промотора Cu(CH3COO)2 на образцы углей способствует интенсификации процесса высвобождения летучих соединений, что приводит к снижению начальной температуры их окисления (рис. 1). В результате снижения температуры зажигания наблюдается соответствующий сдвиг общего процесса окисления в низкотемпературную область.

Из анализа ДТГ-кривых для модифицированных образцов следует, что смещение температурных экстремумов (Tmax) в область меньших температур сопровождается снижением максимальной скорости протекания реакции wmax. В случае образца УБ/Cu (рис. 1, А) данные ДТГ также указывают на существенное изменение характера кривой, которая приобретает бимодальную форму, что объясняется интенсификацией процесса высвобождения летучих соединений в низкотемпературной области (230–310 °C). Изменение параметра ΔTmax для образца УБ/Сu cоставило 110 °С, для УК/Cu – 70 °С. При этом для образца УК/Cu низкотемпературный сдвиг максимума Tmax2, характеризующего процесс окисления коксового остатка, составил 40 °С.

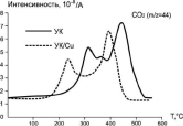

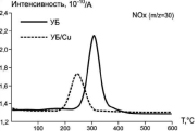

На рис. 2 и 3 приведены масс-спектрометрические профили, соответствующие появлению СО2 (m/z = 44) и NOx (m/z = 30) в составе газофазных продуктов окисления исследованных образцов углей. Видно, что в присутствии инициирующей добавки Cu(CH3COO)2 наблюдается значительное смещение пиков газовыделения в низкотемпературную область, что хорошо согласуется с данными ДТГ (рис. 1). При этом также происходит существенное изменение формы кривых. Наиболее значительные изменения концентрационного профиля были зафиксированы для CO2 (рис. 2).

А Б

Рис. 2. МС-профили выделения CO2 в составе продуктов окисления образцов бурого (А) и каменного (Б) углей

Из рис. 2 видно, что процесс образования диоксида углерода (m/z = 44) – основного продукта окисления горючего вещества – характеризуется бимодальной кривой. Форма МС-профиля для СО2 фактически является зеркальным отражением соответствующей ДТГ-кривой (рис. 1): она включает в себя процессы разложения Cu(CH3COO)2 и окисления высвобождаемых летучих соединений.

Согласно работе [10], термическая деструкция моногидрата ацетата меди Cu(CH3COO)2·H2O в кислородсодержащей среде сопровождается потерей воды при ~ 130 °С (1) с последующим разложением соли в интервале 220–300 °С. Первичные газофазные продукты разложения Cu(CH3COO)2 (пары ацетона, ацетальдегида и уксусной кислоты) при взаимодействии с кислородом воздуха окисляются в углекислый газ и воду (2). Несмотря на сложный механизм деструкции и большой набор промежуточных продуктов разложения ацетата меди [10], основная реакция (2) может быть представлена в упрощенном виде:

(1)

(1)

(2)

(2)

Реакции окисления газофазных продуктов разложения ацетата меди являются экзотермическими, в результате чего выделяется дополнительная теплота, способствующая более ранней термодеструкции угольных частиц, тем самым инициируя процесс возгонки летучих соединений (для образца УБ/Cu Ti = 247 °С, для УК/Сu Ti = 279 °С).

Важно отметить, что твердофазный продукт, образующийся в результате разложения соли Cu(CH3COO)2, может быть представлен набором различных оксидных фаз: CuO, Cu2O и Cu4O3 [10]. Тем не менее дальнейший подъем температуры до 400 °С и выше в кислородсодержащей атмосфере приводит к стабилизации единственной фазы оксида меди (II). В то же время известно [11], что оксид меди, формирующийся в результате реакции, является активным катализатором процессов полного окисления в гетерогенном катализе. Таким образом, появление дисперсных частиц CuO на поверхности образцов, по всей видимости, способствует дальнейшему ускорению процесса окисления углей.

Волна появления NOx в продуктах реакции имеет отношение к образованию оксидов азота на завершающей стадии процесса (400–550 °С) за счёт вовлечения молекулярного азота N2 в процесс пламенного горения (рис. 3). Следует подчеркнуть, что в данном случае также имеет место соответствующее смещение пика  в область низких температур (для серии образцов УБ

в область низких температур (для серии образцов УБ  составляет 95 °С, для УК – 60 °С). Важно отметить, что процесс окисления модифицированных углей сопровождается заметным снижением интенсивности образования NOx, что следует из сопоставления данных на рис. 3.

составляет 95 °С, для УК – 60 °С). Важно отметить, что процесс окисления модифицированных углей сопровождается заметным снижением интенсивности образования NOx, что следует из сопоставления данных на рис. 3.

А Б

Рис. 3. МС-профили выделения NOx в составе продуктов окисления образцов бурого (А) и каменного (Б) углей

На основании данных ТГА были рассчитаны и сопоставлены основные параметры процесса окисления углей, модифицированных добавкой Cu(CH3COO)2. Результаты расчётов представлены в сводной табл. 2.

Таблица 2

Параметры процесса окисления исследуемых образцов углей

|

Параметр |

УБ |

УБ/Сu |

УК |

УК/Сu |

|

Температура начала окисления летучих соединений, Ti ( °С) |

297 |

247 |

362 |

279 |

|

Время прогрева образца до момента зажигания, te (мин) |

101 |

81 |

127 |

94 |

|

Температура окончания процесса окисления, Tf ( °С) |

470 |

418 |

540 |

499 |

|

Температура в точке максимальной скорости окисления, Tmax ( °С) |

375 |

280 |

490 |

430 |

|

Максимальная скорость окисления, wmax (мас. %/мин) |

3,87 |

3,05 |

1,55 |

1,26 |

Из табл. 2 видно, что максимальное снижение температуры зажигания летучих соединений (Ti) наблюдается в случае образца УК/Cu – 83 °С. Для образца УБ/Cu данный параметр составляет 50 °С. Следует отметить, что полученный результат согласуется с литературными данными [5], где было показано, что положительный эффект от введения инициирующей добавки усиливается с возрастанием содержания углерода в образце.

С уменьшением температуры зажигания Ti также происходит сокращение продолжительности стадии прогрева образца до момента зажигания te (te = 20–33 мин). Также следует отметить, что для модифицированного образца каменного угля общий сдвиг процесса в область меньших температур приводит к некоторому возрастанию продолжительности стадии, соответствующей окислению коксового остатка.

Заключение

Результаты проведенного исследования показали, что введение инициирующей добавки – Cu(CH3COO)2 – в состав образцов бурого и каменного углей в количестве 5 мас. % оказывает положительное влияние на характер процесса окисления в обоих случаях.

Показано, что присутствие промотирующей добавки ацетата меди в составе образцов приводит к следующим эффектам:

1) снижается температура, соответствующая началу высвобождения и окисления летучих соединений;

2) сокращается время подготовительной стадии прогрева образцов до начала активного взаимодействия;

3) происходит общий сдвиг процесса в область более низких температур.

По данным масс-спектрометрического и термогравиметрического анализа, температурная область окисления летучих соединений для модифицированных образцов соответствует началу процесса разложения инициирующей добавки Cu(CH3COO)2. Оксид меди (II), образующийся в результате разложения ацетата меди, катализирует дальнейший процесс полного окисления углей. Установлено, что смещение процесса окисления угля в низкотемпературную область способствует заметному снижению концентрации нежелательных оксидов азота NOx, образующихся при вовлечении молекулярного азота в процесс горения.

Выявленные закономерности инициируемого окисления углей в присутствии ацетата меди могут быть в дальнейшем использованы при разработке более эффективных методов сжигания твёрдого топлива.