В настоящее время в связи с интенсивной добычей нефти и природного газа на многих месторождениях возникли острые проблемы с их подготовкой, стабилизацией на месторождениях и дальнейшей транспортировкой нефти и природного газа в нефтепроводах и газопроводах или другим видом транспорта. Однако на многих нефте- и газопромыслах остается острая проблема с транспортировкой, утилизацией и переработкой так называемых «жирных газов» С2-С4 и газовых конденсатов. Транспортировка «жирных газов» С2-С4 совместно с природным газом (метан) в газопроводах нежелательна, особенно на дальние расстояния, т.к. приводит к образованию «пробок» и различных кристаллогидратов в газопроводах. Также закачка такого ценного сырья, как газовый конденсат, особенно в больших количествах в нефтепроводы с нефтью тоже нецелесообразна.

Для решения всех этих проблем требуется создание отдельных продуктопроводов для широкой фракции легких углеводородов С2-С4 и газовых конденсатов и строительство вблизи этих месторождений соответствующих газоперерабатывающих комплексов. Кроме того, практическому решению этих проблем препятствует много других факторов: труднодоступность большинства месторождений углеводородного сырья, невысокая рентабельность, высокие капитальные затраты по сбору, подготовке, утилизации и переработке этих видов сырья.

В связи с этим проводятся интенсивные работы по разработке новых высокоэффективных процессов по глубокой химической переработке различных видов легкого углеводородного сырья: газообразных углеводородов С3-С4 (компоненты природных и попутных нефтяных газов) и газовых конденсатов в низшие олефины С2-С4, арены и компоненты моторных топлив [1–5].

Перспективными для конверсии легкого углеводородного сырья могут быть микропористые цеолиты, модифицированные различными соединениями металлов [6–7]. Цеолитные катализаторы, модифицированные различными металлами и соединениями, находят широкое применение во многих процессах переработки различных углеводородных фракций нефти и попутных нефтяных газов в низшие олефины, простые эфиры, ароматические углеводороды, моторные топлива и другие ценные нефтепродукты [8–10]. Необходимо отметить, что практическое применение природного газа в качестве легкого углеводородного сырья для их химической переработки сдерживалось низкой реакционной способностью низших алканов С1-С4, особенно метана и этана.

Целью настоящей работы является исследование процесса конверсии смеси низших алканов С3-С4 попутных нефтяных газов на цеолитных катализаторах, модифицированных бинарной смесью оксидов Bi2O3 и SnO2.

Материалы и методы исследования

Высококремнеземные цеолиты ZSM-5 с силикатным модулем 45 (мольное отношение SiO2/Al2O3 = 45) были получены гидротермальным синтезом из щелочных алюмокремнегелей с применением спиртовой фракции – побочного продукта производства капролактама в металлических реакторах при 175 °С в течение 5–6 сут (ЦКЕ-СФ) по методике, подробно описанной в [11].

Физико-химические свойства цеолита Н-ЦКЕ-СФ изучали с помощью рентгенофазового анализа (рентгеновская установка ДРОН-3, Мо-анод, Ni-фильтр) и ИК-спектроскопии (ИК Фурье-спектрометр Nicolet 5700). По данным рентгенофазового анализа и ИК-спектроскопии синтезированные образцы цеолита Н-ЦКЕ-СФ относятся к высококремнеземным цеолитам типа ZSM-5 [12].

Модифицирование цеолита Н-ЦКЕ-СФ бинарной смесью оксидов висмута Bi2O3 и олова SnO2 в атомном соотношении Bi:Sn = 1:5 в количестве 0,5–2,0 мас. % проводили механическим смешением соответствующих количеств порошков цеолита с порошками бинарной смеси оксидов висмута и олова в шаровой вибромельнице в течение 2 ч. После этого полученные катализаторы (0,5–2,0 % оксидов Bi и Sn (Bi:Sn=1:5)/99,5–98,0 % Н-ЦКЕ-СФ прокаливали при 600 °С в течение 6 ч.

Конверсию смеси низших алканов С3-С4 состава: метан – 0,3; этан – 3,0; пропан – 80,9; н-бутан – 12,4 мас. % изучали на модифицированных цеолитах Н-ЦКЕ-СФ на установке проточного типа со стационарным слоем катализатора (6 см3) при 550 – 600 °С, объемной скорости подачи газообразных алканов С2-С4 240 ч-1, атмосферном давлении и длительности опыта при каждой заданной температуре реакции 2 ч [12]. Анализ газообразных углеводородов и жидких продуктов конверсии смеси низших алканов С3-С4 на исследуемых цеолитсодержащих катализаторах проводили газохроматографическим методом по методике, описанной в [12].

Результаты исследования и их обсуждение

Результаты каталитических исследований цеолитных катализаторов Н-ЦКЕ-СФ, модифицированных 0,5–2 % смесью оксидов Bi и Sn (Bi:Sn = 1:5), представлены в таблице.

Конверсия смеси низших алканов С3-С4 на исходном цеолите Н-ЦКЕ-СФ показала, что с увеличением температуры реакции с 550 до 600 оС и объемной скорости 240 ч-1 выход жидких углеводородов повышается с 46,0 до 49,1 % за счет увеличения конверсии смеси низших алканов С3-С4 с 78,9 до 85,3 % (таблица). Главными среди жидких углеводородов являются арены С6 – С9 (75–80 %): бензол, толуол и ксилолы, содержание бензола с ростом температуры конверсии смеси низших алканов С3-С4 увеличивается с 13,5 до 16,4 % [12]. Выход газообразных углеводородов с ростом температуры реакции с 550 до 600 °С процесса конверсии смеси низших алканов С3-С4 падает с 54,0 до 50,9 %, основными компонентами среди газообразных продуктов являются метан и этан, общая концентрация которых достигает 52–55 %. Также с ростом температуры реакции превращения смеси низших алканов С3-С4 с 550 до 600 °С среди газообразных продуктов увеличивается выход алкенов С2 – С3 с 6,8 до 13,2 % [12].

На образце Н-ЦКЕ-СФ, модифицированном 0,5 % смесью оксидов Bi и Sn (0,5 % (Bi:Sn = 1:5)/99,5 % Н-ЦКЕ-СФ), с увеличением температуры превращения смеси низших алканов С3-С4 с 550 до 600 °С повышается содержание жидких углеводородов (аренов) с 46,5 % при 550 °С до 50,9 % при 600 °С, что больше, чем на исходном Н-ЦКЕ-СФ (таблица). Суммарное содержание ароматических углеводородов С6-С9 с ростом температуры конверсии ПБФ среди всех жидких продуктов незначительно повышается, с 74,2 при 550 °С до 74,7 % при 600 °С. Дальнейшее повышение содержания модификатора на основе смеси оксидов висмута и олова до 2 % смеси оксидов Bi и Sn (2,0 % (Bi:Sn = 1:5)/98,0 % Н-ЦКЕ-СФ) в образце цеолита приводит к тому, что с ростом температуры превращения смеси низших алканов С3-С4 выход жидких углеводородов (аренов) снижается по сравнению с исходным образцом цеолита Н-ЦКЕ-СФ [12].

Влияние температуры конверсии низших алканов С3-С4 на состав продуктов (мас. %) на цеолитном катализаторе Н-ЦКЕ-СФ, модифицированном смесью оксидов висмута и олова (в атомном соотношении Bi:Sn=1:5), при 240 ч-1

|

Катализатор |

Н-ЦКЕ-СФ |

|||||||||||

|

Модификатор |

Н-ЦКЕ-СФ |

0,5 % (Bi:Sn = 1:5) |

1,0 % (Bi:Sn = 1:5) |

2,0 % (Bi:Sn = 1:5) |

||||||||

|

Температура, °C |

550 |

575 |

600 |

550 |

575 |

600 |

550 |

575 |

600 |

550 |

575 |

600 |

|

Конверсия, % |

78,9 |

82,9 |

85,3 |

84,5 |

84,9 |

82,7 |

80,4 |

78,7 |

71,0 |

80,2 |

77,5 |

73,4 |

|

Выход газообразных углеводородов, % |

54,0 |

51,7 |

50,9 |

53,5 |

50,7 |

49,1 |

57,3 |

57,3 |

58,7 |

56,3 |

56,8 |

59,0 |

|

Выход жидких углеводородов, % |

46,0 |

48,3 |

49,1 |

46,5 |

49,3 |

50,9 |

42,7 |

42,7 |

41,3 |

43,7 |

43,2 |

41,0 |

|

Состав газообразных углеводородов, % |

||||||||||||

|

Метан |

30,0 |

33,7 |

35,6 |

28,8 |

25,1 |

20,9 |

21,9 |

18,1 |

11,8 |

21,2 |

16,6 |

12,3 |

|

Этан |

21,7 |

21,2 |

19,7 |

12,9 |

9,9 |

7,2 |

10,1 |

7,4 |

4,3 |

9,8 |

7,0 |

4,7 |

|

Этилен |

3,7 |

5,7 |

8,1 |

5,7 |

8,3 |

11,7 |

5,9 |

8,5 |

11,1 |

5,9 |

8,7 |

10,9 |

|

Пропан |

37,6 |

32,1 |

28,1 |

28,2 |

28,6 |

31,7 |

34,2 |

37,1 |

49,4 |

35,2 |

39,7 |

45,1 |

|

Пропилен |

3,1 |

4,1 |

5,1 |

5,2 |

6,8 |

8,6 |

5,5 |

7,0 |

9,6 |

5,4 |

7,1 |

9,2 |

|

Изобутан |

1,2 |

0,8 |

0,5 |

0,7 |

0,6 |

0,5 |

0,9 |

0,8 |

1,3 |

0,8 |

0,8 |

1,0 |

|

Бутан |

1,4 |

1,0 |

0,7 |

1,0 |

0,9 |

1,1 |

1,3 |

1,5 |

3,3 |

1,3 |

1,7 |

2,8 |

|

Состав жидких углеводородов, % |

||||||||||||

|

Бензол |

13,5 |

14,5 |

16,4 |

11,2 |

10,5 |

10,7 |

9,2 |

9,5 |

8,4 |

10,1 |

9,7 |

8,6 |

|

Толуол |

36,9 |

37,6 |

39,8 |

37,0 |

37,9 |

36,7 |

35,7 |

36,9 |

35,1 |

37,4 |

37,5 |

35,6 |

|

Этилбензол |

2,4 |

2,2 |

2,3 |

2,4 |

2,4 |

2,4 |

2,5 |

2,5 |

2,6 |

2,4 |

2,4 |

2,5 |

|

m-ксилол |

11,3 |

10,8 |

10,5 |

12,9 |

12,9 |

12,2 |

13,4 |

13,0 |

12,9 |

13,6 |

13,2 |

13,3 |

|

p-ксилол |

5,1 |

4,8 |

4,7 |

5,7 |

5,9 |

5,5 |

6,1 |

6,1 |

6,2 |

6,1 |

6,1 |

6,3 |

|

o-ксилол |

5,3 |

5,1 |

5,0 |

6,0 |

6,1 |

5,9 |

6,1 |

6,0 |

6,1 |

6,3 |

6,2 |

6,5 |

|

Псевдокумол |

1,2 |

1,1 |

1,0 |

1,4 |

1,4 |

1,3 |

1,5 |

1,5 |

1,4 |

1,5 |

1,5 |

1,5 |

|

Нафталин |

8,5 |

7,8 |

7,7 |

7,0 |

6,9 |

6,1 |

7,6 |

7,4 |

7,0 |

6,9 |

6,4 |

5,8 |

|

β-метилнафталин |

5,4 |

4,7 |

4,2 |

5,1 |

4,8 |

5,3 |

6,0 |

5,2 |

4,7 |

5,2 |

4,8 |

4,9 |

|

α-метилнафталин |

2,1 |

1,9 |

1,7 |

2,1 |

1,9 |

2,1 |

2,3 |

1,9 |

1,7 |

1,9 |

1,8 |

1,7 |

Также падает на модифицированных цеолитных катализаторах общая концентрация нафталиновых производных с ростом температуры превращения смеси низших алканов С3-С4 с 550 до 600 °С. Напротив, среди газообразных углеводородов превращения смеси низших алканов С3-С4 значительно возрастает с ростом температуры процесса суммарное содержание низших алкенов С2-С3 до 20,1 % при 600 °С по сравнению 13,2 % при 600 °С на исходном цеолите Н-ЦКЕ-СФ.

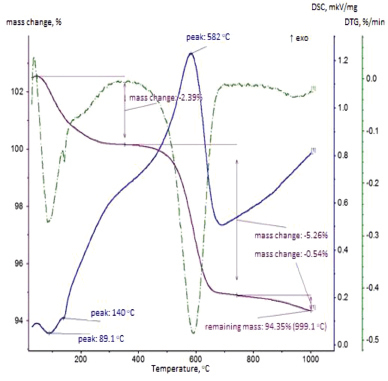

В работе была изучена закоксованность цеолитных катализаторов после проведения процесса конверсии ПБФ в ароматические углеводороды, модифицированных бинарной смесью оксидов висмута Bi2O3 и олова SnO2 в атомном соотношении Bi:Sn = 1:5 в количестве 0,5–2,0 мас. %, с помощью термического анализа (ДТА-анализ) по методике, описанной в работе [12].

Термический анализ закоксованного цеолитного катализатора смесью оксидов Bi и Sn (0,5 % (Bi:Sn = 1:5)/99,5 % Н-ЦКЕ-СФ) показал, что на кривой ДТА наблюдаются 3 термоэффекта (рисунок). Первый эндоэффект на кривой ДТА в области 50–200 °С с температурой максимума пика около 100 °С соответствует потере адсорбированной воды и продуктов конверсии ПБФ на поверхности катализатора.

В области 200–650 °С на кривой ДТА наблюдаются два перекрывающихся экзоэффекта, первый экзотермический эффект в интервале 200–400 °С с температурой максимума экзоэффекта примерно около 300–310 °С соответствует началу выгорания так называемого «аморфного» кокса, который, по-видимому, находится преимущественно на поверхности цеолитсодержащего катализатора и масса его составляет не более 1–2 %.

В области температур 400–630 °С на кривой ДТА наблюдается второй экзотермический эффект с температурой максимума пика 582 °С, в этой высокотемпературной области, по-видимому, выгорают продукты уплотнения, находящиеся преимущественно в порах цеолитов.

Необходимо отметить, что формы ДТА-кривых похожи между собой для всех закоксованных образцов цеолитных катализаторов после проведения реакции конверсии смеси низших алканов С3-С4, модифицированных 0,5–2 % смесью оксидов Bi и Sn.

Термограмма закоксованного образца цеолитного катализатора 0,5 % (Bi:Sn = 1:5)/99,5 % Н-ЦКЕ-СФ

Таким образом, исследование процесса конверсии низших алканов С3-С4 на цеолитных катализаторах, модифицированных 0,5–2,0 % смесью оксидов Bi и Sn, показало, что основными реакциями являются дегидрирование низших алканов С3-С4, дегидроциклизация и крекинг алканов с образованием метана, этана, низших алкенов и ароматических углеводородов преимущественно С6-С9 [13–15].

Введение в цеолит Н-ЦКЕ-СФ 0,5 % смеси оксидов Bi и Sn приводит к значительному снижению концентрации метана и этана среди газообразных углеводородов и увеличению содержания ароматических углеводородов среди жидких углеводородов.

Выводы

Исследование цеолитных катализаторов Н-ЦКЕ-СФ типа Н-ZSM-5, модифицированных смесью оксидов Bi и Sn в процессе конверсии смеси низших алканов С3-С4 природного газа в ароматические углеводороды показало, что наибольший выход жидких углеводородов из смеси низших алканов С3-С4 наблюдается на цеолитном катализаторе Н-ЦКЕ-СФ, модифицированном 0,5 % смесью оксидов Bi и Sn с атомным соотношением металлов Bi:Sn = 1:5 в смеси оксидов висмута и олова, и составляет 50,9 % при 600 °С, что на 1,8 % больше, чем на исходном катализаторе Н-ЦКЕ-СФ.