Ежегодное расширение нефтегазовых магистралей (анализ показывает, что эксплуатационная длина нефте- и газопроводов ежегодно увеличивается в среднем на 3–5 тыс. км), а также существенность постоянного и тщательного контроля за их состоянием и наличие опасных факторов значительно обостряют вопросы необходимости повышения автоматизации проведения контрольно-профилактических и ремонтных мероприятий с целью сокращения временных, финансовых затрат и трудовых затрат. В частности, мероприятия по облуживанию нефтегазовых магистралей сопряжены с вырезанием на их поверхности полостей больших размеров и сложной формы, что в настоящее время осуществляется непосредственно оператором с помощью специальных приспособлений, устанавливаемых на поверхностях резания и несущих головку гидрореза и систему подвода воды с абразивом.

Для реализации процесса автоматизации гидрорезания целесообразно применение специально адаптированного с учетом специфики выполняемого технологического процесса, а также ограничений со стороны объекта и внешней среды, мобильного робототехнического комплекса (МРК). Данный комплекс состоит из транспортного мобильного робота и расположенного на нем технологического робота (ТР), в схвате или специальном приспособлении которого находится головка гидрорезания струей жидкости с абразивом [1].

Отправной точкой при разработке робототехнического комплекса гидрорезания является разработка кинематической структуры технологического манипулятора, а также определение геометрических параметров звеньев. При структурном синтезе механизма манипулятора необходимо учитывать следующее:

1) кинематические пары манипуляторов снабжаются приводами, включающими двигатели и тормозные устройства, поэтому в схемах манипуляторов обычно используются одноподвижные кинематические пары: вращательные или поступательные;

2) необходимо обеспечить не только заданную подвижность схвата манипулятора, но и такую ориентацию осей кинематических пар, которая обеспечивала необходимую форму зоны обслуживания, а также простоту и удобство программирования его движений;

3) при выборе ориентации кинематических пар необходимо учитывать расположение приводов (на основании или на подвижных звеньях), а также способ уравновешивания сил веса звеньев;

4) необходимо учитывать габаритные размеры и конфигурацию технологического объекта, расположение вырезаемых поверхностей и полостей.

Процесс гидроабразивной резки относится к категории гибридных. Рабочим инструментом, или рабочим телом, здесь является водная струя с абразивом, но в то же время по конструктиву инструмент не представляет единое жесткое тело. Он состоит из двух ничем между собой не связанных физически, механически и химически разнородных материалов, находящихся в одном объеме и перемещающихся под действием высокого давления при истечении из сопла [9].

Исходными при выборе кинематики нефтепроводов и нефтехранилищ являются данные, определенные в работе [1]. Систематизируем эти данные и сведения в табл. 1. Одним из специфических и сложных конструкторских вопросов является выполнение трубопроводов высокого давления, подводящих рабочее тело к соплу гидрореза. В этом плане желательно минимальное число звеньев робота.

Анализ обозначенных объектов резания свидетельствует о проблематичности создания универсального ТР. Следует определить требования для каждого случая, выбрать базовую кинематику, размеры плеч и проанализировать варианты их совместимости с позиции возможной реализации.

Вопросы выбора кинематики рассмотрены достаточно широко в различных источниках [3–4, 8, 10]. В работах [5–6] приведены результаты выбора кинематики при наличии ограничений в рабочем пространстве. В данном случае ТР при выполнении технологического процесса:

1) расположен на неподвижном основании (платформе транспортной системы или мобильного робота);

2) работает с объектами, имеющими вполне определенную форму;

3) ограничения в пространстве взаимодействия робота с объектом отсутствуют.

Поэтому воспользуемся наиболее простой и близкой методикой выбора кинематики, приведенной в работе [2]. В работе приведены 18 характерных кинематических схем, даны их рабочие зоны и аналитические зависимости. Среди большого многообразия компоновок манипуляторов промышленных роботов можно выделить шесть основных, наиболее часто применяемых: сферическая – одна из первых компоновок, при которой устройство управления, как правило, объединено с корпусом манипулятора; цилиндрическая – достаточно распространенная компоновка, часто встречающаяся в легких и средних промышленных роботах; рычажная (антропоморфная) – перспективная компоновка, удельный вес которой постоянно возрастает; прямоугольная – отличается относительно высокой жесткостью и точностью; горизонтально-плечевая; портальная. Анализ типовых схем манипуляторов применительно для рассматриваемого процесса гидрорезания показал, что наиболее целесообразным является применение трехзвенного или четырехзвенного манипулятора, работающего в ангулярной сферической системе координат.

Таблица 1

Параметры объектов резания и основные требования, предъявляемые к процессу гидрорезания нефтепроводов

|

№ п/п |

Параметр |

Значение |

|

1 |

Расположение нефтепроводов относительно уровня поверхности: а) наземные б) подземные в) надземные |

< 1–2 м > 2–4 м |

|

2 |

Диаметр труб, мм |

200–1200 |

|

3 |

Диаметр и высота нефтехранилищ, мм |

10000, 5000 |

|

4 |

Профили вырезаемых поверхностей нефтепроводов при виде по нормали к поверхности: а) прямоугольник с максимальными размерами, мм×мм б) окружность с радиусом, мм |

400×1200 600 |

|

5 |

Профили вырезаемых поверхностей на нефтехранилище при виде по нормали к поверхности: прямоугольник с максимальными размерами, мм×мм |

4000×3000 |

|

6 |

Расстояние кромки передней плоскости носителя от поверхности трубы, мм |

300–500 |

|

7 |

Начальное отклонение платформы носителя от плоскости горизонта по осям X, Y, град |

15 |

|

8 |

Расстояние среза сопла от поверхности резания, мм |

4–5 |

|

9 |

Точность стабилизации расстояния от поверхности, мм |

1 |

|

10 |

Отклонение линии реза от заданного профиля, мм |

2 |

|

11 |

Допустимая неперпендикулярность оси струи относительно поверхности резания, град |

5 |

|

12 |

Возможность обеспечения наклона оси струи относительно поверхности резания, град |

±30 |

|

13 |

Исходная непараллельность продольной оси носителя и трубы, град |

±10 |

|

14 |

Отклонение линии реза от заданного профиля, мм |

10 |

|

15 |

Флуктуации поверхности резания (минидеформации, загрязнение, сварной шов), мм |

2–5 |

Одно из условий выполнения технологического процесса гидрорезания состоит в постоянном обеспечении оси струи по нормали к обрабатываемой поверхности. В техническом плане для обеспечения перпендикулярности в точке резания и организации поисковых движений в режимах ориентации и согласования осей ТР и объекта резания [7] исполнительная система манипулятора должна иметь три управляемые координаты. Две из них – углы качания α, β относительно горизонтальных осей X, Y, третья – вращение относительно продольной оси.

Для выполнения поисковых движений и с целью стабилизации расположения струи по нормали к поверхности используем измерительную систему типа дифференциальной вилки [7]. В нашем случае измерительная система состоит из двух ультразвуковых датчиков, расположенных на штанге, перпендикулярной к продольной оси звена 4. Датчики расположены симметрично относительно центра штанги, ось которой совмещена с продольной осью струи. Особенностью этой измерительной системы является включение в ее состав объекта контроля – поверхности объекта резания (трубы).

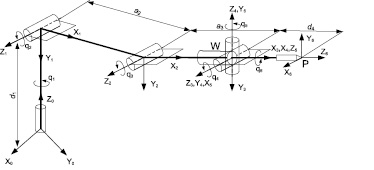

Таким образом, манипулятор должен обладать шестью степенями подвижности (q1...q6). Упрощённая кинематическая схема ТР с обозначениями систем координат звеньев представлена на рис. 1.

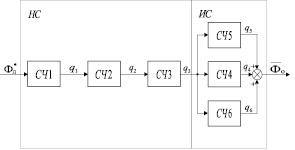

Функционально кинематическую схему разделим на две системы – несущую (НС) и исполнительную (ИС) (рис. 2). На схеме обозначено: СЧ1–СЧ5 – силовые части звеньев манипулятора, включающие исполнительный двигатель, механическую передачу и конструкции плеч звеньев. Несущая система состоит из звеньев L1–L3, с соответствующими обобщенными координатами (угловыми) q1, q2, q3. Конечная точка звена 3 выполняет программное движение по эквидистанте фигуры резания. Исполнительная система представляет звено 4 с тремя степенями подвижности, обобщенные координаты (угловые) q4, q5 и q6. Это звено и соответствующая ему управляемая система координат обеспечивают ориентацию головки гидрореза, реализуя движение по нормали к поверхности резания.

Рис. 1. Схематическое изображение манипулятора и его систем координат в сочленениях

Рис. 2. Функциональная схема манипулятора

Рассмотрим геометрию взаимного расположения плеч робота и объекта резания (трубы) с целью определения рациональных размеров плеч и рабочих углов ТР для трех случаев – резание наземных и подземных нефтепроводов, а также нефтехранилищ.

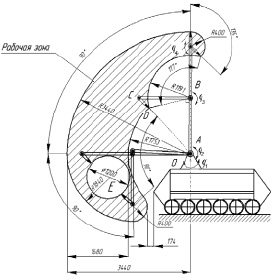

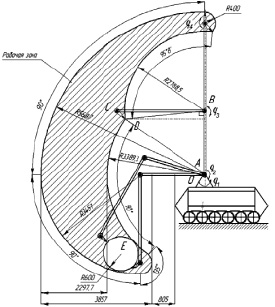

Случай 1. Резание наземных нефтепроводов

Рассматриваем резание труб наибольшего диаметра 1200 мм с вырезанием окружностей радиусом 330 мм, как наиболее характерного. Процесс рассматриваем в вертикальной плоскости, перпендикулярной продольной оси трубы. На рис. 3, а, б представлены расположения звеньев в варианте трехзвенника и четырехзвенника для двух наиболее характерных вариантов расположения точки начала резания. Проведенный геометрический анализ свидетельствует об избыточности применения кинематической цепи с четырьмя звеньями.

Следует отметить, что задача выбора размеров звеньев и рабочих углов для каждого из плеч ТР относительно их осей вращения в данном случае является непростой задачей. Здесь накладываются следующие ограничения:

– внутри рабочей зоны располагается недоступная зона с сечением в вертикальной плоскости вида окружность;

– расположение базовой поверхности, на которой располагается ТР, определяется конструкцией носителя (верхний уровень расположения и расстояния ТР от крайней точки носителя) и рельефом местности в зоне нефтепровода;

– величина расстояния носителя от объекта резания (трубы) обусловлена минимальным возможным расположением мобильного робота от любой преграды. Это значение принято в диапазоне 300–500 мм;

– одно из условий выполнения технологического процесса гидрорезания состоит в необходимости постоянного обеспечения оси струи по нормали к обрабатываемой поверхности.

а

б

Рис. 3. Расположение МТР и трубы нефтепровода

В аналитическом плане решение этой задачи имеет определенные трудности. Известные подходы [5–6] при этом весьма сложны. Наиболее простым подходом является графоаналитический анализ, исходя из которого и определялись основные геометрические характеристики звеньев кинематической цепи. На рис. 3 показаны наиболее рациональные размеры плеч. При графической оптимизации эти размеры варьировались в диапазоне ±50 %. Для реализации резания из любой из трех начальных точек принимаем большие значения линейных размеров плеч манипулятора: L13 = 1600 мм, L23 = 1440 мм, L33 = 200 мм. Параметр d на рисунках – расстояние между крайней точкой расположения носителя относительно объекта резания и образующей поверхности трубопровода. Высота платформы носителя, на которой расположен ТР, составляет 1250 мм, длина первого звена ТР – 400 мм).

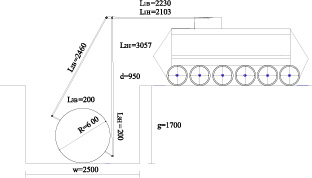

Случай 2. Резание вскрытых подземных нефтепроводов в траншее

Расположение МРК и нефтепровода для двух характерных точек начала резания и, соответственно, расположения фигур резания приведены на рис. 4.

В этом случае необходимы разные длины плеч, отличные по размерам от случая резания трубы наземного нефтепровода: L13 = 2230 мм, L23 = 3057 мм, L33 = 200 мм. Второе плечо требуется большей длины, чем первое. Это противоречит классической компоновке манипуляторов рассматриваемой кинематики. Возможно использование телескопического исполнения этого звена. Однако это усложняет всю конструкцию и делает проблематичным реализацию здесь системы трубопроводов высокого давления, подводящих воду и абразив к соплу резания, расположенному в схвате манипулятора.

Случай 3. Резание нефтехранилищ

Вариант исполнения нефтехранилища: резервуар стальной вертикальный. Объектом резания является нефтехранилище в виде цилиндра с диаметром 7000 и 5000 мм высотой. При резании прямоугольных поверхностей с размерами относительно земной поверхности 4000×3000 мм приемлема кинематика и размеры плеч, определенные для варианта резки наземных нефтепроводов.

На основе проведенного анализа для варианта резания поверхностей в виде:

1) прямоугольников с размерами 600×800 мм и окружностей с диаметром до 800 мм на наземных трубопроводах с максимальным диаметром труб 1200–1600 мм;

2) прямоугольников с размерами до 4000×3000 мм на нефтехранилищах в виде цилиндра с диаметром 7000 мм и высотой 5000 мм могут быть рекомендованы геометрические параметры звеньев кинематической цепи технологического робота, приведенные в табл. 2.

Рис. 4. Расположение МТР и трубы нефтепровода в траншее

Таблица 2

Геометрические параметры звеньев кинематической цепи технологического робота

|

Звено |

Длина плеча, мм |

Угол качания, относительно продольной оси предыдущего звена, град |

Примечание |

|

1 |

400 |

–90 ≤ q1 ≤ 90 |

Вращение относительно вертикальной оси |

|

2 |

1600 |

0 ≤ q2 ≤ 90 |

Исходное положение – горизонтальное |

|

3 |

800–1440 |

–90 ≤ q3 ≤ 0 |

Исходное положение – горизонтальное |

|

4 |

200–400 |

–135 ≤ q4 ≤ 135 |

Качение относительно оси X |

|

4 |

200–400 |

–30 ≤ q5 ≤ 30 |

Качение относительно оси Y |

|

4 |

200–400 |

–90 ≤ q6 ≤ 90 |

Вращение относительно продольной оси звена |

Для оценки пространственного расположения звеньев манипулятора в формате 3D осуществлено построение рабочих зон ТР в программном продукте SimMechanics. При построении рабочих зон манипулятор располагается в штатном режиме на платформе несущей транспортной системы. На рис. 5, а приведена рабочая зона комплекса «несущая система (транспортный робот) – технологический робот – объект резания» для варианта резки наземного нефтепровода с диаметром трубы 1200 мм. На рис. 5, б дана форма объема рабочей зоны в формате 3D.

Выбранные кинематика манипулятора и размеры звеньев обеспечивают выполнение технологического процесса резки нефтепроводов в виде труб с максимальным диаметром 1200 мм при расположении фигуры перпендикулярно продольной оси по максимальным размерам трубы в вертикальной и горизонтальной плоскостях. При резке прямоугольных сечений нефтехранилищ цилиндрической формы обеспечивается максимальная высота верхней линии резки 3000 мм с учетом высоты несущей платформы 1200 мм. Для вырезания прямоугольника с размерами 3000×4000 мм необходимо переустанавливать несущую платформу (мобильный робот) с шагом 1000 м.

На рис. 6, а, б приведены рабочая зона и форма объема рабочей зоны в формате 3D, при резке трубопроводов в траншее (вскрытые подземные трубопроводы). Здесь, как уже отмечалось выше, требуются другие размеры звеньев манипулятора.

Выводы

1. Создание универсального многоцелевого ТР для резки наземных, подземных и расположенных на воздушных эстакадах нефтепроводах нерационально, так как требует сложных кинематических схем и больших размеров звеньев.

а

б

Рис. 5: а – рабочая зона манипулятора технологического робота для резки наземных нефтепроводов; б – рабочая зона манипулятора технологического робота для резки наземных нефтепроводов в 3D

2. Рациональной кинематической схемой для технологического робота резки наземных и надземных нефтепроводов (трубопроводов) является трёхзвенник, работающий в ангулярной сферической системе координат, типа PUMA.

3. Для обеспечения нормали оси гидроабразивной струи к поверхности резания и компенсации не параллельности продольной оси трубы и продольной оси носителя исполнительная система манипулятора должна иметь две угловые координаты вращения относительно горизонтальных осей и дополнительную координату вращения относительной продольной оси звена с углом поворота ±90°.

4. Для контроля перпендикулярности продольной оси струи к технологической поверхности необходима информационно-измерительная система, состоящая из двух ультразвуковых датчиков, расположенных симметрично продольной оси струи и в совокупности с контролируемой поверхностью резания образующая измерительную систему типа дифференциальной вилки.

а

б

Рис. 6: а – рабочая зона в 3D технологического робота с транспортным средством для резки нефтепроводов в траншее; б – рабочая зона технологического робота с транспортным средством для резки нефтепроводов в траншее (вскрытые подземные нефтепроводы)

5. Анализ рабочих зон в формате 3D показал, что выбранная кинематика манипулятора ТР и размеры звеньев обеспечивают резание наземных трубопроводов и нефтехранилищ с заданными фигурами резания и их размерами. Для резания нефтепроводов, расположенных в траншее (вскрытые подземные нефтепроводы), следует увеличить размеры звеньев.