На сегодняшний день большинство технологических решений принимается технологом на основе собственного опыта работы и интуиции. Принятые решения не всегда являются рациональными, поэтому существует необходимость разработки математических методов, позволяющих автоматизировать проектирование процессов и систем на основе научно обоснованного подхода. В отличие от механической обработки при сборке оснастка характеризуется большим разнообразием типоразмеров, поэтому ее проектирование занимает значительное время и требует более продуманных действий.

Сборочные единицы и средства оснащения сборки образуют технологическую сборочную систему. Компоновкой технологической сборочной системы будем считать совокупность ее элементов (соединяемые детали и элементы сборочной оснастки, непосредственно участвующие в сборке), их свойств и отношений между элементами и их свойствами [3, с. 272].

Компоновочная сборочная схема (КСС) является графо-аналитическим представлением совокупности последовательно соединенных деталей с учетом характера связей между ними, такими как вид схемы базирования, соосность сопрягаемых поверхностей и др.

КСС предназначена для:

- анализа и синтеза структуры сборочной системы, выбора количества, конструктивного исполнения и относительного положения образующих ее деталей и узлов;

- научно обоснованного выбора рациональной конструкции и компоновки сборочной системы на основе построения и анализа возможных сборочных связей;

- выработки и принятия эффективных решений о выборе конструкции исполнительных поверхностей технологической оснастки, посредством которых осуществляется направление и ориентирование соединяемых деталей;

- выявления путей совершенствования конструкции деталей и технологической оснастки с целью обеспечения точностных параметров соединений.

Анализ компоновочных сборочных связей

Исходя из параметров, характеризующих структуру сборочной системы, каждая n-я деталь, входящая в нее, может быть представлена аналитически матрицей-строкой вида

где  – булевы переменные:

– булевы переменные:

–  – переменная, характеризующая соосность поверхностей, образующих основную и вспомогательную конструкторскую базу n-й детали, образующей сборочную систему. Принимается

– переменная, характеризующая соосность поверхностей, образующих основную и вспомогательную конструкторскую базу n-й детали, образующей сборочную систему. Принимается  , если в формировании основной и вспомогательной конструкторской баз n-й детали использованы соосные поверхности;

, если в формировании основной и вспомогательной конструкторской баз n-й детали использованы соосные поверхности;  , если в формировании основной и вспомогательной конструкторской баз n-ой детали использованы несоосные поверхности;

, если в формировании основной и вспомогательной конструкторской баз n-ой детали использованы несоосные поверхности;

–  – переменная, характеризующая соосность сопрягаемых поверхностей соединяемых деталей. Принимается

– переменная, характеризующая соосность сопрягаемых поверхностей соединяемых деталей. Принимается  , если сопряжение n-й и (n + 1)-й деталей является соосным;

, если сопряжение n-й и (n + 1)-й деталей является соосным;  , если сопряжение n-й и (n + 1)-й деталей не является соосным;

, если сопряжение n-й и (n + 1)-й деталей не является соосным;

–  – переменная, характеризующая схему базирования, реализованную в основной конструкторской базе n-й детали. Принимается

– переменная, характеризующая схему базирования, реализованную в основной конструкторской базе n-й детали. Принимается  , если в сопряжении n-й и (n – 1)-й деталей реализован комплект двойной направляющей и опорной баз;

, если в сопряжении n-й и (n – 1)-й деталей реализован комплект двойной направляющей и опорной баз;  , если в сопряжении n-й и (n – 1)-й деталей реализован комплект установочной и направляющей баз;

, если в сопряжении n-й и (n – 1)-й деталей реализован комплект установочной и направляющей баз;

–  – переменная, характеризующая схему базирования, реализованную во вспомогательной конструкторской базе n-й детали. Принимается

– переменная, характеризующая схему базирования, реализованную во вспомогательной конструкторской базе n-й детали. Принимается  , если в сопряжении n-й и (n + 1)-й деталей реализован комплект двойной направляющей и опорной баз;

, если в сопряжении n-й и (n + 1)-й деталей реализован комплект двойной направляющей и опорной баз;  , если в сопряжении n-й и (n + 1)-й деталей реализован комплект установочной и направляющей баз.

, если в сопряжении n-й и (n + 1)-й деталей реализован комплект установочной и направляющей баз.

При проектировании соединения конструктор, как правило, «подстраивает» основную конструкторскую базу (n + 1)-й детали под вспомогательную конструкторскую базу n-й детали, поэтому  .

.

Каждую n-ю деталь, входящую в сборочный контур, можно представить матрицей-строкой одним из 24 = 16 вариантов (табл. 1).

Таблица 1

Аналитическое представление деталей как элементов КСС

|

Номер варианта |

|

Номер варианта |

|

|

1 2 3 4 5 6 7 8 |

[ 1 1 1 1 ] [ 1 1 1 0 ] [ 1 1 0 1 ] [ 1 1 0 0 ] [ 1 0 1 1 ] [ 1 0 1 0 ] [ 1 0 0 1 ] [ 1 0 0 0 ] |

9 10 11 12 13 14 15 16 |

[ 0 1 1 1 ] [ 0 1 1 0 ] [ 0 1 0 1 ] [ 0 1 0 0 ] [ 0 0 1 1 ] [ 0 0 1 0 ] [ 0 0 0 1 ] [ 0 0 0 0 ] |

Количество звеньев ln линейной размерной цепи, «вносимых» n-й деталью в общую сборочную цепь, можно определить, используя принятые обозначения, по формуле

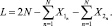

(1)

(1)

Количество звеньев L плоской размерной цепи последовательно соединяемых N деталей:

(2)

(2)

или

(3)

(3)

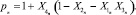

Количество звеньев pn угловой размерной цепи, «вносимых» n-й деталью в общую сборочную цепь:

(4)

(4)

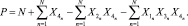

Количество звеньев Р угловой размерной цепи последовательно соединяемых N деталей:

(5)

(5)

или

(6)

(6)

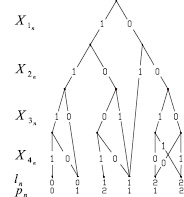

На рис. 1 показано преобразование полного релейного дерева для k = 4 и для приведенных выше зависимостей при различных значениях  и соответствующего им количества звеньев линейной и угловой размерных цепей.

и соответствующего им количества звеньев линейной и угловой размерных цепей.

Рис. 1. Полное релейное дерево

Использование метода КСС можно отнести к частично формализованным эвристическим методам – эвроритмам [4, с. 73], в которых часть процедур обработки информации может быть запрограммирована для ЭВМ, а другая часть реализована в диалоговом режиме, что делает возможным применение этих схем при разработке человеко-машинных систем автоматизированного проектирования [2, с. 58].

Метод КСС был использован для разработки сборочной операции установки ротора в статор шагового электродвигателя. Целью применения метода КСС являлся выбор рациональной компоновки сборочной системы и конструкции элементов технологической оснастки для сборки шагового электродвигателя, обеспечивающих максимальные значения допусков замыкающих и составляющих звеньев технологической системы [6, с. 228].

Элементами, составляющими исследуемую сборочную систему, являются ротор, статор и элементы сборочной оснастки, с помощью которых осуществляется ориентирование и направление объектов сборки. В общем виде ротор и статор представляют собой тела вращения ступенчатой формы. Их соединение может быть реализовано посредством различных схем базирования, и при сборке может быть задействован весь комплект поверхностей, принадлежащих соединяемым деталям [5, с. 114].

В соответствии с представлением ротора и статора как объектов КСС можно предварительно характеризовать направляющие элементы сборочного приспособления, посредством которых обеспечивается относительное ориентирование ротора и статора в процессе соединения:

- основная конструкторская база направляющих элементов сборочного приспособления наследует свои свойства от вспомогательной конструкторской базы ротора, то есть переменная

может принимать значения 0 и 1;

может принимать значения 0 и 1; - переменная

может принимать значения только 0, так как посредством направляющих элементов сборочного приспособления обеспечивается относительное положение охватываемой и охватывающей поверхностей, и, следовательно, в основной и вспомогательной конструкторских базах направляющих элементов сборочного приспособления не могут использоваться одни и те же поверхности;

может принимать значения только 0, так как посредством направляющих элементов сборочного приспособления обеспечивается относительное положение охватываемой и охватывающей поверхностей, и, следовательно, в основной и вспомогательной конструкторских базах направляющих элементов сборочного приспособления не могут использоваться одни и те же поверхности; - вспомогательная конструкторская база направляющих элементов сборочного приспособления может как совпадать, так и не совпадать с основной конструкторской базой статора (

или

или  );

); - вспомогательная конструкторская база элементов сборочного приспособления может быть как комплектом двойной направляющей и опорной баз, так и комплектом установочной и двойной опорной баз (

или

или  ).

).

Таким образом, направляющие элементы сборочного приспособления, посредством которых осуществляется относительное ориентирование ротора и статора в процессе соединения, могут быть представлены как объект КСС в виде восьми вариантов сочетаний значений переменных  .

.

Таблица 2

Аналитическое представление направляющих элементов сборочного приспособления в КСС

|

Номер варианта |

|

|

9 10 11 12 13 14 15 16 |

[ 0 1 1 1 ] [ 0 1 1 0 ] [ 0 1 0 1 ] [ 0 1 0 0 ] [ 0 0 1 1 ] [ 0 0 1 0 ] [ 0 0 0 1 ] [ 0 0 0 0 ] |

Используя проведенный выше анализ ротора, статора и направляющих элементов сборочного приспособления можно получить 64 варианта КСС ротор – направляющие элементы сборочного приспособления – статор, в том числе для условий переналаживаемого производства [1].

Целью анализа построенных КСС является выявление из вариантов построенных компоновочных сборочных схем таких, которые отвечали бы назначенным требованиям. При проектировании элементов сборочного приспособления для установки ротора в статор таким требованием является минимальное количество звеньев в размерных цепях, соответствующих сборочному контуру ротор – сборочное приспособление – статор.

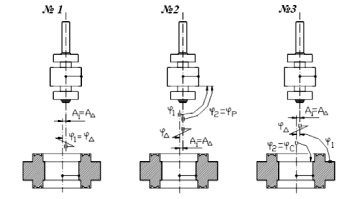

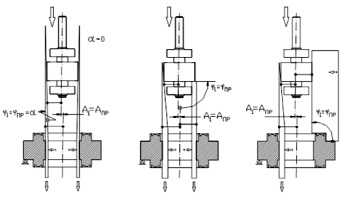

Минимальное количество звеньев в размерных цепях имеют следующие варианты КСС (рис. 2, а): № 1 (два и два звена в плоской и угловой цепях соответственно), № 2 (два и три звена в плоской и угловой размерных цепях соответственно), № 3 (два и три звена в плоской и угловой размерных цепях соответственно).

На рис. 2, б приведены схемы размерных цепей, построенные в соответствии со схемами КСС № 1…3.

а

б

в

Рис. 2. Компоновки сборочной системы

Для схемы № 1 аналитическая форма представления ротора как объекта КСС – [1111] – предполагает базирование ротора в сборочном приспособлении по рабочей поверхности сердечника (двойной направляющей базе) с помощью самоцентрирующих элементов приспособления. Аналитическая форма представления направляющего элемента сборочного приспособления – [0111] – предполагает, что элемент сборочного приспособления будет образовывать со статором беззазорное соединение по двойной направляющей базе. Аналитическая форма представления статора – [1011], т.е. статор в сборочном приспособлении будет базироваться по рабочей поверхности сердечника.

Реализация компоновочной схемы и размерной сборочной цепи (№ 1) в виде компоновки сборочной системы установки ротора в статор показана на рис. 2, в.

Для схемы № 2 аналитическая форма представления ротора как объекта КСС – [1110] – предполагает центрирование ротора в сборочном приспособлении по рабочей поверхности сердечника с помощью самоцентрирующих элементов приспособления, а базирование – по установочной и двойной опорной базам. Аналитическая форма представления направляющего элемента сборочного приспособления – [0101] – предполагает, что элемент сборочного приспособления будет образовывать со статором беззазорное (соосное) соединение по двойной направляющей базе. Аналитическая форма представления статора – [1011], т.е. статор в сборочном приспособлении будет базироваться по рабочей поверхности сердечника.

Реализация компоновочной схемы и размерной сборочной цепи (№ 2) в виде компоновки сборочной системы установки ротора в статор показана на рис. 2, в.

Для схемы № 3 аналитическая форма представления ротора как объекта КСС – [1111] – предполагает базирование ротора в сборочном приспособлении по рабочей поверхности сердечника (двойной направляющей базе) с помощью самоцентрирующих элементов приспособления. Аналитическая форма представления направляющего элемента сборочного приспособления – [0110], т.е. звено сборочного приспособления будет образовывать со статором беззазорное соединение по установочной и двойной опорной базам. Аналитическая форма представления статора – [1001], т.е. статор в сборочном приспособлении будет центрироваться по рабочей поверхности сердечника и базироваться по установочной и двойной опорной базам.

Реализация компоновочной и размерной сборочных цепей (№ 3) в виде компоновки сборочной системы установки ротора в статор показана на рис. 2, в.

Выбор наиболее рационального варианта компоновки сборочной системы и конструкции элементов сборочного приспособления следует проводить исходя из геометрических параметров соединяемых деталей и средств оснащения, особенностей используемых материалов, требований к производительности сборочной системы.

Заключение

Метод компоновочных сборочных схем позволяет до проектирования средств оснащения осуществлять построение возможных вариантов сборочных связей для предварительной оценки и их выбора для реализации сборочной системы; анализировать каждое соединение как в отдельности, так и в составе изделия и во взаимодействии с элементами сборочной системы.

Компоновочная сборочная схема характеризует сборочный контур, совмещает в себе линейные и угловые размерные сборочные цепи, что позволяет проводить комплексный анализ сборочной системы.

Построение компоновочных сборочных схем не вызывает больших затруднений, выявляемые связи легко воспринимаются и анализируются, позволяют легко переходить к размерному анализу соединения и его реализации в виде компоновочных решений.