Интенсивность копчения пищевых продуктов зависит от движущей силы осаждения и осуществляется под действием броуновского движения, тяжести, центробежной и радиометрической сил, давления или разряжения, наложения электростатического поля высокого напряжения и т.п. Кроме того, существенное влияние на процесс оказывают величина напряжения на коронирующих электродах, размер частиц коптильных компонентов, скорость движения среды в коптильной камере, температура генерации среды, продолжительность обработки и свойства продукта.

Каждый из известных типов копчения имеет свои достоинства и недостатки. В качестве основных критериев для их сравнительной оценки можно рассматривать энергетическую эффективность, продолжительность процесса и, конечно же, качественные показатели готовой продукции, включающие в себя органолептическую оценку, а также содержание канцерогенных веществ.

Таблица 1

Сравнительные характеристики различных видов копчения

|

Параметр |

Единица измерения |

Электрокопчение |

Дымное копчение (холодное) |

Бездымное копчение (препарат «Русский дым») |

Копчение под давлением |

|

Энергозатраты |

кДж/кг |

0,5…2,6 |

130…310 |

0,3…2,2 |

0,7…2,3 |

|

Продолжительность процесса |

ч |

0,2…0,5 |

6…8 |

1…2 |

0,2…1 |

|

Срок хранения готового продукта |

сут. |

30 |

35 |

24 |

32 |

|

Содержание крезола |

мг/кг |

5…10 |

23…51 |

74…86 |

7…15 |

Исторически сложилось, что пищевые продукты коптили при атмосферном давлении в течение длительных периодов времени.

Одним из направлений интенсификации процесса насыщения ароматом дыма и улучшения диффузионных процессов является использование повышенного или пониженного (разряжения) давления, а также их чередования, т.е. осциллирующих режимов обработки пищевых сред.

Таким образом, существует необходимость в технике для копчения, которая работает при давлении меньшем, чем атмосферное. Кроме того, существует необходимость в технике, которая коптит продукты под давлением с раздельными регуляторами температуры, давления и концентрации дыма, и дым, который не разрушает компоненты устройства.

Известно устройство для копчения под давлением, в котором возможно отдельное регулирование температуры, давления и концентрации дыма внутри корпуса. Внешний генератор дыма создает дым, который затем закачивается в корпус, тем самым заполняя его дымом и создавая давление. Клапан сброса давления предусмотрен для контроля давления внутри корпуса. При помощи пламени, которое подогревает воздух в трубе, проходящей через корпус, можно управлять температурой внутри корпуса без изменения концентрации дыма.

К несомненным преимуществам приготовления мяса под давлением относятся:

– более насыщенный и ярко выраженный аромат дыма;

– сохранение влаги, что в свою очередь положительно влияет на вкусовые качества продукции;

– обеспечение более мягкой и нежной консистенции продукта.

Материалы и методы исследования

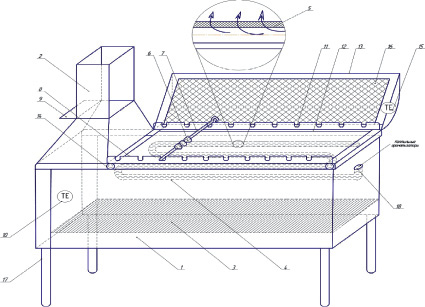

На рисунке представлен общий вид установки для получения копченых мясных изделий с внешней подачей коптильных ароматизаторов.

Установка для получения копченых мясных изделий с внешней подачей коптильных ароматизаторов содержит коптильную камеру 1, установленную на съемные ножки 17 для удобства транспортировки, систему отвода конденсата веществ в виде влаги и пара через съемный дымоотвод 2, нагревательный элемент 3, расположенный непосредственно в коптильной камере 1, выполненный с возможностью регулирования температурных режимов со встроенным терморегулятором 10, и змеевик 4 с перфорацией 5. В змеевик 4 подается коптильная жидкость.

В коптильной камере 1 установлен змеевик 4 с перфорацией 5, в которую наливаются коптильные ароматизаторы, которые под действием нагревательного элемента 3 испаряются и в виде пара поступают непосредственно к продукту копчения 6, который нанизан на шампуры 7, размещенные на каркасе 8 в пазах 11 для фиксации шампуров 7.

После завершения процесса копчения под шампурами 7 устанавливается съемный лоток 12, чтобы жир и конденсирующие вещества не загрязняли перфорированный змеевик 4 и нагревательный элемент 3.

Коптильная камера 1 снабжена крышкой 13 со средствами её фиксации 14 и встроенным терморегулятором 15, предназначенным для контроля температуры.

В крышке 13 установлен съемный теплоотражающий экран 16, образующий термостат, который дополнительно создает условия для более быстрого и равномерного приготовления сочного продукта 6.

Установка для копчения мясных изделий с внешней подачей коптильных ароматизаторов работает следующим образом.

Сначала нанизывается продукт 6 на шампуры 7, затем включается нагревательный элемент 3 для прогрева установки до температуры 180–190 °С при помощи терморегулятора 10. После чего продукт 6, нанизанный на шампуры 7, располагается на каркасе 8 в пазах 11 для шампуров 7. После чего на коптильную камеру 1 в специальные пазы устанавливается съемный дымоотвод 2 и происходит удаление свободной влаги в течение 5–10 минут, после чего температуру снижают до 110–120 °С и закрывают заслонку 9 для повышения давления в коптильной камере 1. Поле этого коптильная камера 1 накрывается крышкой 13 и фиксируется с помощью фиксаторов крышки 14. Под крышкой 13 располагается теплоотражающий экран 16, который создает эффект термостатирования, и через патрубок 18 в змеевик 4 подается коптильный ароматизатор.

Установка для получения копченых мясных изделий с внешней подачей коптильных ароматизаторов

В змеевике 4 под действием температуры происходит испарение коптильного ароматизатора, и коптильный пар через перфорацию 5 проникает непосредственно к продукту 6 и начинает пронизывать продукт, ослабляя силы взаимодействия между молекулами в местах попадания. Давление в местах столкновений оказывается выше давления окружающей среды, и чем выше скорость испарения, тем выше разница давления на границе раздела фаз и в среде, при этом увеличивается общее давление среды, следовательно, возрастает значение конвективного тепло- и массопереноса. При этом удаляемая влага из продукта 6 отводится через съемный дымоотвод 2.

Для более равномерного копчения продукта 6 рекомендуется как можно чаще переворачивать шампуры 7.

За счет испарения коптильных ароматизаторов молекулы пара осаждаются на поверхность продукта 6, в результате чего повышается давление в зоне копчения коптильной камеры 1, что приводит к фильтрации пара через продукт, обеспечивающей равномерное их распределение по толще продукта и более интенсивное копчение. Отработанный пар коптильных ароматизаторов, прошедший через продукт 6, отводится из коптильной камеры 1 через съемный дымоотвод 2.

После достижения полной кулинарной готовности продукта 6 отключается сначала нагревательный элемент 3 и открывается заслонка 9, потом открывается крышка 13 с теплоотражающем экраном 16 и ставится съемный лоток под шампуры 7 с готовой продукцией для стекания конденсата и предотвращения загрязнения змеевика 3 с перфорацией 5 и нагревательного элемента 3.

В качестве мясного продукта для проведения исследования использовали мускусную утку. Способ копчения осуществляли на экспериментальной установке представленной на рисунке.

Исходный продукт, предварительно замаринованный, нанизывается на шампуры и размещается в пазы на коптильной камере, где происходило его копчение под давлением при температуре 110 °С. Коптильные ароматизаторы подавали в виде пара через перфорированный змеевик.

Полная кулинарная готовность продукта достигается в течение 20 минут за счет использования повышенного давления и создания термостатического эффекта.

Результаты исследования и их обсуждение

Полученный копченый продукт полностью удовлетворяет всем нормативным требованиям, предъявляемым к данной продукции.

Как видно из табл. 2, приведенные результаты показывают высокую пищевую ценность продукта, а также достаточно малые потери влаги, свидетельствующие о высоких органолептических показателях.

Таблица 2

Химический состав мяса мускусной утки в сыром и копченом виде

|

Наименование сырья |

Массовая доля, % |

Соотношение жир:белок |

Энергетическая ценность 100 г продукта |

||||

|

влаги |

белка |

жира |

золы |

ккал |

кДж |

||

|

В сыром виде |

|||||||

|

Бедренные мышцы |

77,19 |

15,45 |

5,67 |

1,69 |

1:2,7 |

112,91 |

472,71 |

|

Грудные мышцы |

73,26 |

16,89 |

9,4 |

0,45 |

1:1,8 |

152,16 |

637,09 |

|

В готовом продукте |

|||||||

|

Бедренные мышцы |

67,26 |

29,21 |

2,65 |

0,88 |

1:11,1 |

140,69 |

589,07 |

|

Грудные мышцы |

72,43 |

20,39 |

3,24 |

3,94 |

1:6,3 |

110,72 |

463,58 |

Таким образом, установка для получения копченых мясных изделий с внешней подачей коптильных ароматизаторов имеет следующие премущества:

– повышает качество и интенсификацию процесса приготовления пищевых продуктов;

– увеличивает длительность хранения готовой продукции;

– обеспечивает равномерное распределение коптильных веществ по всей толще продукта;

– повышает скорость осаждения коптильных ароматизаторов;

– совмещает процесс кулинарной обработки и процесс копчения.