Среди механизмов, участвующих в процессе производства промышленной продукции, огромная роль отводится подъемно-транспортным машинам. На промышленных предприятиях наиболее распространенным и универсальным подъемно-транспортным устройством является мостовой кран (рис. 1). Стальная конструкция моста крана 1 опирается на ходовые тележки и с помощью механизма передвижения 3 может перемещаться по подкрановым путям 2, укрепленным над обслуживаемой площадкой на стационарных опорах. Вдоль моста крана проложены рельсы, по которым перемещается тележка 4 с установленными на ней механизмом передвижения и подъемной лебедкой, осуществляющей подъем и спуск грузов [1].

При переходных процессах пуска и торможения приводов передвижения, когда точка подвеса груза движется с ускорением, возникает раскачивание груза относительно своего положения равновесия. Груз и подвес образуют маятник с подвижной точкой подвеса, которая закреплена на тележке мостового крана. Под действием усилия, приложенного к точке подвеса от приводов передвижения, транспортируемый груз совершает колебания в плоскости движения механизма. Амплитуда и период колебаний груза зависят от изменения длины подвеса груза и веса транспортируемого груза.

Порядка 20 % времени полного цикла перегрузочных операций затрачивается на ожидание завершения колебаний груза. Кроме того, раскачивание груза приводит к увеличению динамической нагрузки на привод и металлическую конструкцию крана [3].

В настоящее время на российском рынке присутствует большое количество систем подавления колебаний зарубежных фирм. Одной из систем, позволяющей осуществлять высокоточное, быстрое и плавное передвижение груза с полным отсутствием раскачивания, является система автоматического регулирования колебаний SIMOCRANE Sway Control System фирмы SIEMENS, использующая для ограничения раскачивания груза сигнал с камеры, регистрирующей положение перемещаемого груза [7]. Другая система подавления колебаний от фирмы Schneider Electric – крановая карта, предотвращает колебания груза без применения дополнительных датчиков [5]. Использование этих систем позволяет в значительной мере ограничить раскачивание груза, однако существует ряд недостатков, препятствующих внедрению подобных систем на отечественных промышленных предприятиях. Во-первых, это высокая стоимость оборудования и программного обеспечения. Во-вторых, применение сложного датчика отклонения груза ухудшает надежность системы (при работе в запылённых закрытых помещениях). Кроме того, наладку и обслуживание достаточно сложных систем управления должен производить обученный и квалифицированный персонал.

Рис. 1. Схема конструкции мостового крана

Таким образом, разработка автоматической системы эффективного гашения колебаний транспортируемого груза в подъемно-транспортных механизмах, не уступающей по своим характеристикам зарубежным аналогам, является весьма актуальной задачей.

Решение задачи минимизации колебаний груза, транспортируемого мостовым краном, заключается в формировании такого закона управления электроприводами моста и тележки, чтобы после достижения заданной скорости колебания груза были минимальными и, по возможности, ограничивалась амплитуда колебаний в переходном процессе пуска и торможения. Для этого в систему управления приводов тележки и моста вводится корректирующий сигнал, пропорциональный величине отклонения груза от положения равновесия в соответствующей плоскости движения (моста, тележки). Сигнал рассчитывается на основе математической модели системы «точка подвеса – груз» [6]:

где Ксв – сила сопротивления воздуха; х0, y0 – отклонение груза от положения равновесия в плоскости движения тележки и моста; mг, mт – масса груза и тележки соответственно; ат, ам – ускорения двигателя тележки и моста; lп – длина подвеса.

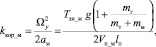

На рис. 3 приведена структурная схема электромеханической системы мостового крана с включенной в систему управления моделью системы «точка подвеса – груз». На основании вычисленных величин ускорения моста ам и тележки ат (сигнал с задатчика интенсивности), а также измеренных с помощью датчиков длины подвеса lп и массы груза mг строится математическая модель системы «точка подвеса – груз», по которой вырабатываются корректирующие сигналы для привода передвижения моста Uкор_м и привода передвижения тележки Uкор_т.

В начальный момент пуска точка подвеса груза разгоняется с постоянным ускорением, определяемым величиной уставки задатчика интенсивности. При этом груз под действием сил инерции отклоняется от вертикального положения, вследствие чего появляются отклонения в плоскости движения тележки x0 и плоскости движения моста y0. В какой-то момент времени разница между выходом задатчика интенсивности и корректирующим сигналом становится достаточной для того, чтобы регулятор скорости вышел из режима ограничения, причем это происходит до достижения приводом заданной скорости. Следовательно, в конце переходного процесса уменьшается ускорение привода, что приводит к уменьшению динамического момента на валу двигателя, и груз догоняет точку подвеса. В результате после завершения переходного процесса (после достижения заданной скорости) отклонения груза практически отсутствуют.

Влияние корректирующего сигнала на систему регулирования определяется величиной коэффициента коррекции (Ккор_т – для привода тележки, Ккор_м – для привода моста). Изменение коэффициента коррекции в сторону увеличения его значения приведет к значительному уменьшению колебаний, но в то же время вызовет затягивание переходного процесса. Оптимальное значение коэффициента коррекции определяется из соображения, что максимальному значению корректирующего сигнала должно соответствовать максимальное значение отклонения груза (при максимальном ускорении) [6]:

где Ωx, Ωy – частота колебаний груза в плоскости движения тележки и моста; aт, aм – ускорение тележки и моста; Tзи_т, Tзи_м – время выхода на заданную скорость (параметр задатчика интенсивности); Vн_т, Vн_м – номинальная скорость тележки и моста.

Более 80 % крановых электроприводов составляют электроприводы с асинхронными двигателями [2]. Эти двигатели технически наиболее просты и надежны в эксплуатации; они могут длительно работать при повышенных скоростях и температурах, в агрессивных и взрывоопасных средах; для их изготовления не требуется много цветных металлов; они имеют небольшую массу, габариты и стоимость. Возможности систем управления асинхронными приводами расширяются за счет создания управляемых преобразователей напряжения и частоты, а также микропроцессорных устройств с высоким быстродействием. В настоящее время наиболее перспективным и экономичным способом управления приводом переменного тока представляется векторное управление [4].

Рис. 2. Структура автоматической системы ограничения колебаний груза: ЗИ – задатчик интенсивности; ПЧ – преобразователь частоты; АД – асинхронный двигатель

На рис. 2 представлена функциональная схема автоматической системы ограничения колебаний груза в двух плоскостях. Корректирующий сигнал необходимо вычесть из сигнала задания на скорость механизмов передвижения тележки и моста.

Формирование корректирующих сигналов целесообразно выполнять на базе контроллера, обладающего достаточным быстродействием и имеющим шину связи с микропроцессорной системой управления преобразователя или при наличии возможности реализовать на микроконтроллере преобразователя частоты. Расчет веса груза и длины подвеса осуществляется косвенными методами на основании функциональных зависимостей тока статора от веса поднимаемого груза и скорости подъема груза (корректировку рассчитываемого значения длины подвеса можно производить при срабатывании ограничителя высоты подъема крюковой подвески). При использовании предложенной системы отпадает необходимость в использовании дорогостоящих датчиков отклонения груза и специализированных плат.

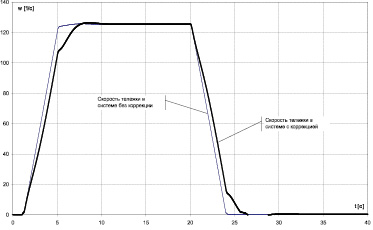

Рис. 3. Переходные процессы в системе с коррекцией и без коррекции

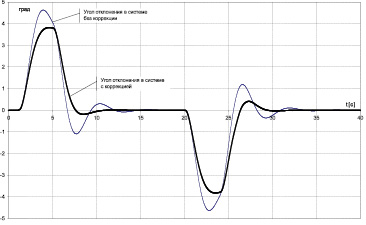

Рис. 4. Угол отклонения груза в плоскости движения тележки в системе с коррекцией и без коррекции

Для предлагаемой системы регулирования в приложении Simulink пакета программ Matlab было произведено цифровое моделирование. На рис. 3 и 4 представлены графики скоростей и отклонения груза от положения равновесия в плоскости движения тележки в системе с использованием коррекции и в системе без коррекции. Масса груза – 20000 кг, длина подвеса – 10 м, режим работы – пуск до номинальной скорости и торможение до останова.

Согласно результатам моделирования можно сделать вывод, что разработанная система отлично справляется с функцией ограничения раскачивания груза. Введение корректирующего сигнала позволяет уменьшить амплитуду колебаний и обеспечивает быстрое гашение колебаний после достижения приводом заданной скорости.

Рецензенты:

Сараев П.В., д.т.н., профессор, декан факультета автоматизации и информатики, Липецкий государственный технический университет, г. Липецк;

Кудинов Ю.И., д.т.н., профессор, зав. кафедрой информатики, Липецкий государственный технический университет, г. Липецк.