Механизмы с замкнутой системой тел качения (ЗСТК) являются техническими объектами, обладающими простой структурой, образованной минимально возможным числом подвижных звеньев и кинематических пар. Структура механизмов данного вида образована совокупностью двух колец с дорожками качения, замкнутой системой тел качения и сепаратором (водило). Тела качения могут обладать гладкими рабочими поверхностями (фрикционные) [1, 2–10] или поверхностями с выступами (зубчатые). Коллектив авторов проводит исследования геометрических, кинематических и силовых параметров приводов технологического оборудования, разработанных на базе эпициклических механизмов с ЗСТК с диаметрами разной (эксцентриковые) [1, 4, 7, 8, 10] или равной (соосные) [2, 3, 5, 6, 9] величины. В ходе исследований авторами установлено: задача определения номинальных величин геометрических параметров механизмов с ЗСТК должна решаться при начальных условиях, что исходные параметры являются постоянными величинами больше нуля при наличии или отсутствии зазора между телами качения [1, 4, 6]. Дальнейшие исследования показали, что для решения задачи по определению номинальных величин геометрических параметров при данных условиях необходим ввод поправки в расчет, считая один из исходных параметров величиной переменной. Вариация значений радиуса тел качения и зазора не позволяет достичь требуемого результата. В этом случае получаем, что решение задачи имеет два возможных направления ввода поправки: либо по радиусу дорожки качения наружного кольца, либо по радиусу дорожки качения внутреннего кольца.

Механизмы с ЗСТК с гладкими рабочими поверхностями относятся к разновидностям фрикционных эпициклических механизмов, что указывает на наличие скольжения в зонах контакта тел качения с дорожками качения обоих колец. Для обеспечения работоспособности механизмов данного вида необходимо знать предельные частоты вращения их звеньев. Превышение предельных частот вращения звеньев приводит к росту скоростей скольжения, а также потерь энергии, что существенно сокращает расчетный ресурс работы фрикционных эпициклических механизмов. На предельные частоты вращения оказывают влияние множество конструктивно-эксплуатационных параметров, вид ведущего звена, тип смазки и способ охлаждения. Это означает, что для увеличения окружных скоростей движения необходимо обеспечить повышение предельных частот вращения звеньев, что возможно только в том случае, если фрикционные эпициклические механизмы с ЗСТК работают в условиях жидкостного трения.

Настоящее исследование проводится с целью разработки алгоритма определения предельных частот вращения звеньев фрикционных эпициклических механизмов с ЗСТК с диаметрами разной величины при ведущем наружном кольце для любого вида симметричной структурной схемы и обоих направлений ввода поправки в расчет номинальных величин геометрических параметров. Это дает возможность выполнить анализ влияния направления ввода поправки на величины предельных частот вращения звеньев механизмов данного вида. Полученные результаты позволят формировать привода технологического оборудования на базе фрикционных эпициклических механизмов с ЗСТК, обладающих требуемыми свойствами.

Методы исследования, применяемые в настоящей работе, основаны на принципах кинематического анализа фрикционных эпициклических механизмов при использовании положений геометрии и тригонометрии.

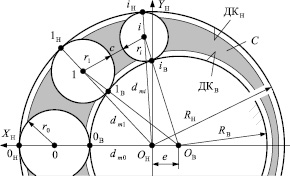

Рассмотрим определение предельных частот вращения звеньев механизмов с ЗСТК с диаметрами разной величины при ведущем наружном кольце для обоих направлений ввода поправки в расчет номинальных величин геометрических параметров. Для этого составим расчетную модель (рис. 1) и примем следующие обозначения: ДКВ, ДКН – дорожки качения внутреннего и наружного колец; RВ, RН, ОВ и OН – радиусы и геометрические центры дорожек качения внутреннего и наружного колец; e – эксцентриситет; С – сепаратор (водило); c – зазор между телами качения; r0, r1, ri, – радиусы тел качения; XНOНYН – неподвижная система координат, жестко связанная с центром вращения наружного кольца.

Рис. 1. Расчетная модель механизма с замкнутой системой тел качения

Анализ расчетной модели (рис. 1) показывает, что механизмы с ЗСТК с диаметрами разной величины разработаны на базе механизмов-прототипов, содержащих в своей структуре замкнутую систему тел качения с диаметрами равной величины, представителями которых могут являться подшипники качения. Для механических объектов данного вида потери на трение и износ изменяются в соответствии с линейно-возрастающими законами в зависимости от окружной скорости движения звеньев. В этом случае оценка предельных частот вращения звеньев механизмов рассматриваемого вида также может быть выполнена при помощи скоростного параметра [dmn]. Значения скоростных параметров для основных типов подшипников, воспринимаемых как механизмы качения, в зависимости от вида смазочного материала регламентированы положениями ГОСТ 20918-75 .

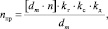

В результате получаем, что для механизмов с ЗСТК в соответствии с работой [11] предельная частота вращения рассчитывается по формуле

(1)

(1)

где [dm∙n] - скоростной параметр механизма качения; kг - коэффициент, учитывающий влияние габаритных размеров механизма качения на его предельную быстроходность; kс - коэффициент, учитывающий влияние соотношения размеров «живого сечения» механизма качения на его быстроходность; kд - коэффициент долговечности, учитывающий влияние воспринимаемой механизмом качения нагрузки на быстроходность, исходя из величины номинальной долговечности; dm - геометрический параметр механизма качения.

Анализ формулы (1) показывает, что если основные типы подшипников качения рассматривать в качестве фрикционных эпициклических механизмов, то механизмы данного вида являются разновидностью соосных механизмов с ЗСТК с диаметрами равной величины. В этом случае геометрический параметр соответствует постоянной величине, т.е. dm = const. Однако в силу особенностей геометрии механизмов рассматриваемого вида диаметры тел качения замкнутой системы имеют разные величины [1, 9]. Это означает, что геометрический параметр является величиной переменной, т.е. dm = dmi ≠ const, на значения которого оказывают влияние вид симметричной структурной схемы и тип ведущего звена. Следовательно, для механизмов с ЗСТК с диаметрами разной величины при ведущем наружном кольце скоростной параметр определяется по выражению

dmi = RН – ri. (2)

По формулам (1) и (2) выполняем расчет предельных частот вращения звеньев механизмов с ЗСТК с диаметрами разной величины для всех видов симметричных структурных схем с учетом обоих направлений ввода поправки в расчет номинальных величин геометрических параметров. При вычислениях в качестве исходных данных принимаем: RН = 100 мм, RВ = 50 мм, е = 6 мм, с = 6 мм, номинальная долговечность механизма Ln = 20000 часов, тип смазки жидкостный, следовательно, скоростной параметр и коэффициенты формулы (1) имеют значения: [dm∙n] = 4∙105 мм∙мин–1, kг = 0,98; kс = 0,8 и kд = 0,97. С целью повышения эффективности процесса вычислений авторами разработано программное обеспечение в виде программного комплекса «Эксцентрик», зарегистрированного в Реестре программ для ЭВМ Федеральной службы по интеллектуальной собственности Российской Федерации (РОСПАТЕНТ № 2012614197). По результатам вычислений выполняем синтез диаграммы предельных частот вращения звеньев механизмов с ЗСТК с диаметрами разной величины при ведущем наружном кольце (рис. 2).

Рис. 2. Диаграмма предельных частот вращения звеньев механизмов с ЗСТК с диаметрами разной величины при ведущем наружном кольце и вводе поправки в расчет по радиусу дорожки качения: внутреннего и наружного колец

Анализ диаграммы (рис. 2) показывает, что направление ввода поправки в расчет номинальных величин геометрических параметров не оказывает влияния на тип кривых предельных частот вращения звеньев механизмов с ЗСТК. Увеличение величин радиусов тел качения вызывает рост значений предельной частоты вращения для любого вида симметричной структурной схемы для обоих направлений ввода поправки. Ввод поправки по радиусу дорожки качения наружного кольца приводит к росту предельных частот вращения звеньев для кривых 2 и 3, что соответствует наличию на горизонтальной оси симметрии только максимального или минимального тел качения. При этом же направлении ввода поправки кривые 1 и 4 принимают практически идентичные значения, что соответствует как наличию на горизонтальной оси симметрии механизмов с ЗСТК максимального и минимального тел качения, так и их отсутствию.

Ввод поправки в расчет номинальных величин геометрических параметров по радиусу дорожки качения внутреннего кольца приводит к изменению предельных частот вращения звеньев механизмов с ЗСТК с диаметрами разной величины (рис. 2) в более широком диапазоне при снижении их значений. Максимальные величины данных параметров при этих же условиях наблюдаются для кривых 1 и 4. Кривые 1 и 4 имеют схожие значения, что также имеет место и для кривых 2 и 3. Это объясняется наличием тел качения с радиусами большей величины по сравнению с направлением ввода поправки по радиусу дорожки качения внутреннего кольца, позволяющему получить максимально возможные предельные частоты вращения звеньев для принятых условий. Ввод поправки в расчет по радиусу дорожки качения наружного кольца позволяет получить максимально возможные значения предельной частоты вращения для кривых 2 и 3. В то же время для этих же кривых 2 (схема 2) и 3 (схема 3) при вводе поправки в расчет по радиусу дорожки качения внутреннего кольца имеют место минимальные значения предельных частот вращения.

Заключение

Получены формулы для расчета предельных частот вращения звеньев и скоростных параметров для любого вида симметричной структурной схемы механизмов с ЗСТК с диаметрами разной величины, а также установлены диапазон возможных значений предельных частот вращения и характер их изменения в зависимости от направления ввода поправки. В результате исследований установлено, что выбор предельных частот вращения для механизмов рассматриваемого вида необходимо выполнять по телу качения с максимальным радиусом, входящего в их структуру. Это позволяет формировать привода технологического оборудования на базе фрикционных эпициклических механизмов с ЗСТК, обладающих требуемыми свойствами.

Рецензенты:

Ченцов С.В., д.т.н., профессор, заведующий кафедрой СААУП, Институт космических и информационных технологий, ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск;

Носков М.В., д.ф.-м.н., профессор, профессор-наставник, руководитель НУЛ методики электронного обучения кафедры ПМиКБ, Институт космических и информационных технологий, ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск.