Ввиду высокого содержания меди в сернокислых подотвальных водах горно-обогатительных производств (1 г/л) целесообразно промышленное извлечение методом цементации в аппаратах барабанного типа. Несмотря на большое количество практических разработок в данной области, эффективность работы цементаторов остается недостаточно высокой ввиду неопределенности физических, химических и технологических параметров процесса [3–5]. Целью данной работы является улучшение режимных показателей технологического процесса – сокращение расхода железного скрапа, повышение степени извлечения меди, снижение содержания примесей в конечном продукте, повышение производительности по подотвальной воде и медному цементату, соответствующему медному концентрату марки КМ0 по ГОСТ Р 52998-2008 «Концентрат медный. Технические условия».

Материалы и методы исследований

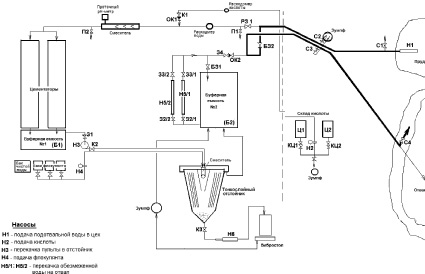

Для извлечения меди из подотвальной воды использовали следующую технологическую схему (рис. 1). Вытекающие из-под отвалов воды аккумулируются в прудке, из которого насосами подаются на обезмеживание в барабанные цементаторы на основе сушильного барабана диаметром 1,6 м, длиной 8,0 м, футерованного листами нержавеющей стали толщиной 8 мм. Угол наклона барабана 2°53′. Количество оборотов барабана в минуту – 6. Полезный объем раствора в цементаторе 4 м3. Перед подачей в барабанные цементаторы производится подкисление подотвальной воды серной кислотой [5]. Цементаторы загружаются железным скрапом, плотность загрузки скрапа составляла 0,54 т/м3 (часовой расход стружки 39 кг/ч). Время пребывания воды в цементаторе – 33 мин. Образующаяся в результате окислительно-восстановительных процессов цементационная медь (цементат), представляющая собой мелкодисперсный порошок черного цвета, выводится из аппарата с обезмеженной водой. Осаждение взвешенных в воде микрочастиц твердой фазы происходит далее в тонкослойном отстойнике и на вибростоле. Перед подачей в отстойник для интенсификации осаждения цементата в смесь подается флокулянт Маgnаflоc 338. Для уточнения дозы флокулянта отбирали натурную пробу цементационной пульпы (на выходе из цементатора) в объеме 2–3 л, перемешивали и быстро наполняли мерные цилиндры (5–6 мерных цилиндров на 250–500 мл) в равных объемах. Затем в каждый цилиндр пипеткой дозировали расчетные объемы раствора флокулянта. Поскольку при флокуляции не допускается интенсивного перемешивания (для предотвращения разбивания хлопьев), то после дозирования достаточно 3 раза перевернуть цилиндр, закрыв его верхнюю часть. После этого оставляли цилиндры для наблюдения за процессом флокуляции. За оптимальную дозу принимали ту, которая обеспечивает наиболее эффективное укрупнение и осаждение хлопьев, для данных условий она составила 0,1 г/л.

Содержание химических веществ в концентрате определяли в соответствии с [1, 2]. Для определения влажности пробы цементата отбирались из мешка, в котором продукт дополнительно обезвоживался естественным образом в течение суток после снятия его с вибростола. Проба влажного цементата Gвл взвешивалась на аналитических весах, помещалась в фарфоровую чашку, доводилась в сушильном шкафу при температуре 105°С в течение 4–6 часов до постоянного веса. Влажность осадка в процентах рассчитывалась по формуле

(Gвл – Gсух)/Gвл∙100,

где Gвл – навеска влажного цементата, г; Gсух – разность между весом чашки с влажным продуктом и весом чашки с высушенным продуктом, г.

Для ориентировочной оценки содержащихся в осадке органических веществ навеску сухого осадка, взятую с точностью до 0,0001 г, помещали в предварительно прокаленный тигель и выдерживали в муфельной печи в течение 20 минут при температуре 600 °С. Расчет аналогичен приведенному выше.

Для анализа эффективности процесса проводили физико-химический контроль подотвальной, обезмеженной воды и фильтрата цементационной пульпы на содержание катионов меди, железа, цинка с использованием объемных титриметрических методов анализа. Для выбора методики физико-химического контроля предварительно путем определения перманганатной и бихроматной окисляемости выявили наличие органических веществ. В связи с этим физико-химический анализ проводили с предварительной подготовкой проб озолением кислотами для устранения мешающего влияния органических веществ.

Рис. 1. Схема опытно-промышленного участка цементационного извлечения меди

Периодичность отбора проб и производства физико-химических анализов – 24 часа. Для данного процесса такой периодичности достаточно, поскольку по времени отработка определенного заданного режима в промышленных условиях занимает не менее 1 суток.

Результаты исследований и их обсуждение

Основные показатели эффективности процесса обезмеживания, полученные при реализации описанной технологической схемы на одном из горно-обогатительных комбинатов (ГОК) Урала, представлены в таблице.

Основные показатели работы участка получения медного концентрата из подотвальных вод

|

№ п/п |

Наименование показателей |

Проектные значения |

Фактические значения |

|

1 |

Производительность по подотвальной воде, м3/ч |

50 |

20 |

|

2 |

Степень извлечения меди из подотвальной воды, % |

95 |

51–66 |

|

3 |

Содержание меди в цементате в расчете на сухое вещество, % |

65 |

34–68 |

|

4 |

Влажность цементата, % |

14 |

28–33 * |

|

5 |

Производительность по влажному цементату, т/сут |

1,7 (Q = 50 м3/ч) 0,7 (Q = 20 м3/ч) |

0,3–0,6 |

Физико-химический анализ показал исходное содержание металлов в подотвальной воде в среднем: меди – 996 мг/л; цинка – 442 мг/л; железа – трехвалентного 3994 мг/л, двухвалентного 139 мг/л, общего 4133 мг/л. Содержание меди в обезмеженной воде – от 600 до 200 мг/л. Концентрация двухвалентного железа после цементаторов и в обезмеженной воде достигало 7 г/л при начальной средней концентрации 139 мг/л, что свидетельствует о значительном перерасходе железа за счет повышенного времени контакта и повышенной кислотности воды.

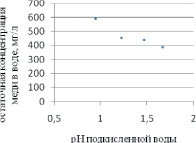

Дополнительно установили зависимости остаточной концентрации двухвалентной меди в обезмеженной воде от рН исходной воды (рис. 2). На основании этих результатов был принят оптимальный уровень рН подкисленной воды 1,7. Из-за изначально неверно заданного значения рН подкисленной воды была проектно завышена длительность контакта воды с железным скрапом; при пересчете на скорректированный уровень рН она составила 5 мин. Повышение рН и снижение продолжительности взаимодействия исходной воды и восстановителя приводит к значительному снижению расхода серной кислоты и железного скрапа (до 0,5 т/м3), повышению производительности установки по подотвальной воде и концентрату до проектных значений.

Рис. 2. Зависимость остаточной концентрации двухвалентной меди в обезмеженной воде от рН исходной подкисленной воды

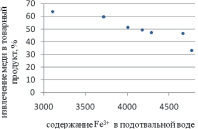

Также в ходе дополнительных исследований было выявлено, что увеличение концентрации трехвалентного железа в исходной воде повышает содержание меди в обезмеженной воде (рис. 3).

Рис. 3. Зависимость извлечения меди в обезмеженной воде от содержания трехвалентного железа в исходной подкисленной воде

Наблюдение за работой технологической установки показало, что важную роль в процессе извлечения меди играет количество полок в барабанном цементаторе. Так как цементация меди – электрохимический процесс, протекающий на поверхности железной стружки, уменьшение количества полок приводит к ухудшению перемешивания реагентов, поверхность контакта со стружкой уменьшается, осевшая медь не оттирается с поверхности металла, блокирует активную поверхность, замедляя дальнейший процесс восстановления двухвалентной меди, который протекает на поверхности стружки за счет окисления железа. Ввиду высокой химико-механической напряженности элементов крепления полок очень часты случаи отрыва, следовательно, необходимо принимать конструктивные меры по их усилению.

В процессе цементации наряду с описанными в работе продуктами образуется флотирующаяся маслянистая фракция черного цвета. Эта масса большей частью скапливается в первой буферной емкости, часть ее вместе с пульпой попадает в тонкослойный отстойник, а оттуда – в буферный отстойник с обезмеженной водой. Фракция представляет собой пенную смесь из органических маслянистых веществ и минеральных включений. Испытания на растворимость верхнего осадка в бензине, бензоле, ацетоне дали отрицательный результат. Химический анализ нескольких проб этого продукта, высушенных до постоянного веса, показал концентрацию меди 15 % в расчете на сухое вещество. Содержание двухвалентной меди в водной фазе цементационной пульпы (фильтрат пульпы) 648 мг/л. Отбор пробы произведен на сливе из цементатора. Содержание двухвалентной меди в обезмеженной воде, откачиваемой на отвал, 394 мг/л. Следовательно, всплывание осадка в буферных емкостях и отстойнике происходит в основном в результате продолжающегося процесса восстановления двухвалентной меди и протекания побочных реакций, сопровождающихся выделением водорода и кислорода. Для повышения эффективности процесса отстаивания была предпринята попытка использования флокулянтов Маgnаflоc 333 и Маgnаflоc 351, которая не дала положительных результатов. Поиск причин всплывания осадка и образования пенного продукта привел к предположению о присутствии в исходной подотвальной воде органических веществ, способствующих флотации. Были отобраны и проанализированы на бихроматную окисляемость пробы подотвальной воды в нескольких точках (неоднократно из пробоотборника и однократно с двух глубин пруда) и арбитражным методом определено химическое потребление кислорода (ХПК) – 350 мг/л. Таким образом подтвердилось наличие органических веществ, затрудняющих работу флокулянта. В результате работа тонкослойного отстойника характеризовалась низкой эффективностью. Содержание взвешенных веществ на выходе достигало 400 мг/л. Для исключения причин флотации осадка была предпринята попытка интенсифицировать процесс восстановления меди в цементаторах путем увеличения количества железного скрапа. В ходе дополнительных исследований было установлено, что оптимальная плотность загрузки стружки в цементационный барабан составляет 1,2 т/м3.

В процессе работы осуществлялось обезвоживание цементата в мешках на вибростоле с включенным вибратором и без него. Объемным методом замерялся расход фильтрата, который по отводному лотку поступает в приямок. Интенсивность выделения водной фазы (расход фильтрата) одинаковая в обоих случаях. Отличие состояло в том, что при естественном отстаивании фильтрат имеет прозрачность 10 см (практически прозрачен), а при работе вибратора фильтрат имеет черный цвет и содержит до 500 мг/л осадка. Следовательно, наличие такого узла, как вибростол, не только не способствует ускорению процесса обезвоживания цементата, но и ухудшает осветляемость обезмеженной воды.

Произвели отбор пробы цементата из мешка. Пикнометрическая плотность 1,74 г/см3. Высушенный цементат остается в виде комочка, доводится до состояния сыпучего продукта только при механическом воздействии. Влажный цементат «тянется» за шпателем – видимо, содержит остатки флокулянта. Прокаливание сухого цементата в муфельной печи при температуре 700 °С в течение 40 минут приводит к потере веса на 3 %. Данный факт в совокупности с флотацией цементационной пульпы подчеркивает нецелесообразность использования для осушения цементата узла, состоящего из отстойника и вибростола. Предположили рациональной замену этого узла фильтр-прессами.

Полученные результаты позволили сделать следующие выводы и рекомендации:

– рН подкисленной воды следует обеспечивать на уровне 1,7; для контроля рН подкисленной воды необходимо устанавливать рН-метр на трубопроводе подачи подкисленной воды в цементаторы;

– необходимо принять меры по устранению отрицательного влияния трехвалентного железа на процесс цементации;

– следует оптимизировать число и конструктивное исполнение полок в барабане. Для обозначенной в работе геометрии цементатора, по результатам лабораторных и практических экспериментов, оптимальным числом полок оказалось 12 штук;

– уменьшение плотности загрузки железного скрапа в барабан ниже 1,2 т/м3 приводит к незавершенности процесса восстановления меди в цементаторе, что в свою очередь препятствует процессу фильтрации медного цементата и воды;

– присутствие в подотвальной воде значительного количества органических веществ (ХПК до 350 мгО/л) блокирует действие флокулянтов Маgnаflоc 338, Маgnаflоc 333, Маgnаflоc 351, что в свою очередь делает неэффективной работу узла обезвоживания. Следовательно, вибростол и тонкослойный отстойник рекомендуется заменить фильтр-прессами.

Реализация приведенных рекомендаций на опытном участке ГОК способствовала повышению эффективности работы установки получения медного концентрата из подотвальной воды. Достигнуты следующие поддерживаемые на относительно постоянном уровне технологические показатели: содержание меди в цементате в расчете на сухое вещество – 68,9 %, степень извлечения меди из подотвальной воды – 85 %, влажность цементата – 16 %, производительность по влажному цементату 1,5 т/сут.

Рецензенты:

Кушнаренко В.М., д.т.н., профессор, заведующий лабораторией «Надежность» АНО Технопарк, Оренбургский государственный университет, г. Оренбург;

Кузеев И.Р., д.т.н., профессор, зав. кафедрой «Технологические машины и оборудование», ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», г. Уфа.