Под оболочками вращения понимаются конструкции, поверхность приведения которых образована вращением произвольной кривой, заданной на плоскости дискретным набором точек, координаты которых содержат случайные погрешности измерения [2]. Оболочки вращения, представляющие собой гетерогенные структуры, образованные армирующими элементами и изотропным связующим, применяются в различных областях техники. Армирующие элементы определяют высокую прочность и жесткость конструкций, а связующие обеспечивают монолитность. Это обстоятельство определяет использование оболочек вращения в авиа-, автомобилестроении, химическом машиностроении и других отраслях техники. Эффективность применения оболочек вращения определяется степенью совершенства методов их расчета, проектирования и изготовления [2, 4, 6, 7]. Механические характеристики, обуславливаемые схемой расположения армирующих элементов, могут изменяться в широких пределах, что позволяет получать конструкции с направленной анизотропией механических свойств, соответствующих большому спектру действующих нагрузок. В работе рассмотрены методы расчета и проектирования армированных оболочек вращения без интенсификаторов и с интенсификаторами теплообмена.

В процессе работы анизотропной оболочки вращения происходит её разогрев вследствие внутреннего трения, что влияет на срок её службы. Температура в элементах оболочки вращения зависит от конструктивных и эксплуатационных параметров: вязко-упругих и теплофизических свойств изотропного связующего (эластомера), армирующих элементов, толщины контактного слоя, скорости движения, вида и состояния опорной поверхности [1, 10]. Температуру оболочки вращения можно понизить, варьируя ее конструктивные и эксплуатационные характеристики, и для этого нужно знать зависимость температуры от перечисленных факторов, которая может быть получена в результате решения для нее уравнения теплопроводности.

Наиболее теплонапряженной областью движущейся оболочки вращения является зона контакта с опорной поверхностью. Для улучшения эксплуатационных характеристик контактная поверхность оболочки вращения оснащается металлическими конструктивными элементами – шипами, которые оказывают существенное влияние на её тепловой режим и, как показывают экспериментальные исследования, являются интенсификаторами теплообмена [3]. Они представляют собой металлические стержни, изготовленные из конструкционной стали. Оболочка вращения может содержать от нескольких десятков до 200 интенсификаторов в зависимости от её размеров и условий эксплуатации [7].

Распределение значений коэффициента теплоотдачи a по поверхности оболочки в зоне контакта с опорной поверхностью имеет сложный характер, причем на среднюю величину a влияет её скорость движения и частота вращения, а также наличие или отсутствие интенсификаторов теплообмена. Величина локальных коэффициентов теплоотдачи изменяется по ширине поперечного сечения оболочки.

Процесс теплообмена в зоне контакта оболочки вращения с опорной поверхностью описывается критериальной зависимостью вида

где  – критерий Нуссельта;

– критерий Нуссельта;  – критерий Рейнольдса; С и n – постоянные; R – радиус оболочки вращения по центру контактной поверхности; αср – средняя величина коэффициента теплоотдачи по ширине контактной поверхности оболочки вращения; λ – коэффициент теплопроводности среды; V – скорость движения оболочки вращения; υ – коэффициент кинематической вязкости.

– критерий Рейнольдса; С и n – постоянные; R – радиус оболочки вращения по центру контактной поверхности; αср – средняя величина коэффициента теплоотдачи по ширине контактной поверхности оболочки вращения; λ – коэффициент теплопроводности среды; V – скорость движения оболочки вращения; υ – коэффициент кинематической вязкости.

При средней величине коэффициента aср по ширине контактной поверхности оболочки вращения значения постоянных С и n определяем по графикам [3].

Оценка работоспособности оболочки вращения ведется по максимальным температурам, поэтому определение теплового режима оболочки для области контакта с опорной поверхностью в зависимости от эксплуатационных и конструктивных параметров является достаточным условием оценки теплонапряженности её работы.

При тепловом расчёте пренебрегаем кривизной поверхности и центральное сечение контактной поверхности оболочки вращения рассматриваем как однородную пластину с внутренними источниками теплоты, интенсивность которых есть функция координаты x. Уравнение теплопроводности при принятых допущениях записывается в виде

где T – температура; qv – мощность источника теплообразования; x – координата.

Уравнение показывает, что тепловой режим оболочки вращения определяет мощность источника теплообразования qv. Зная распределение температуры по центру контактной поверхности оболочки вращения в зависимости от ее параметров и вычисляя вторую производную этой температуры по координате x, получим с точностью до постоянного множителя мощность источника теплообразования qv/l.

На испытательном стенде проведены эксперименты по исследованию температурных полей оболочек вращения. Оболочка прижималась к беговому барабану диаметром 1500 мм и шириной 350 мм при помощи грузового устройства. Для уменьшения разброса результатов измерений и стабилизации механических и теплофизических свойств резины и металлической основы оболочки вращения подвергались 2-часовой обкатке при максимальной для заданной конструкции нагрузке и соответствующем внутреннем давлении, после чего они выдерживались сутки при комнатной температуре. Измерения температуры оболочки вращения проводились с помощью игольчатых термопар. Оценка погрешностей игольчатых термопар осуществлялась в соответствии с работой [9].

Замеры температуры производились с шагом по толщине 2 мм при стационарном режиме. Каждой термопарой проводилось по 5 замеров в соответственных (сходных) точках оболочки. Промежуток времени между остановкой оболочки с последним замером равнялся 60 с. После каждого замера для восстановления прежнего теплового состояния оболочки обкатывались в течение 1,2×103 c.

Съем сигналов от датчиков оболочки осуществлялся с помощью десятиканального токосъемника с контактными кольцами диаметром 4 мм. Расхождений между показаниями предварительно установленных и игольчатых термопар нет. Замеры температуры проводились по центру, углу контактной поверхности, в области боковой поверхности.

При проведении эксперимента были выбраны четыре оболочки вращения, имеющие различные эксплуатационные характеристики: оболочки вращения ОВ1, ОВ2, ОВ3, ОВ4.

Основные характеристики исследуемых оболочек вращения приведены в таблице.

Основные характеристики исследуемых оболочек вращения

|

№ п/п |

Характеристика оболочки вращения |

ОВ1 |

ОВ2 |

ОВ3 |

ОВ4 |

|

1 |

Наружный диаметр, мм |

1035 |

1150 |

940 |

767 |

|

2 |

Максимальная ширина поперечного сечения, мм |

234 |

280 |

192 |

160 |

|

3 |

Контактная поверхность: а) тип каучука б) толщина, мм |

100 СК 28 |

100 СК 30 |

100 СК 27 |

100 СК 19 |

|

4 |

Количество слоев слоев армирующих элементов |

8 |

10 |

6 |

6 |

|

5 |

Максимальная радиальная нагрузка G, Н |

18600 |

27300 |

10000 |

6550 |

|

6 |

Внутреннее давление P, МПа |

0,53 |

0,56 |

0,33 |

0,27 |

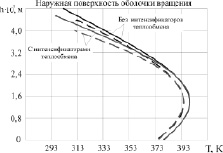

Рис. 1. Сравнение данных по температуре движущейся оболочки вращения ОВ1 при G = 18000 H, P = 0,5 МПа, V = 16,7 м/с^ (————) – расчетные; (– – – – – – –) – экспериментальные

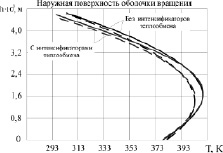

Рис. 2. Сравнение данных по температуре движущейся оболочки вращения ОВ 2 при G = 27000 H, P = 0,5 МПа, V = 16,7 м/с^ (————) – расчетные; (– – – – – – -) – экспериментальные

Исследование теплового состояния оболочек вращения позволило получить общую картину распределения тепловых потоков по радиальному сечению: тепловая энергия, генерируемая в объеме оболочки вращения, отдается в окружающую среду на внешней поверхности и на прогрев воздуха внутри оболочки.

В результате эксперимента получено распределение величины мощности источника теплообразования qv по высоте оболочки вращения для центра контактной поверхности.

Повышение нагрузки и уменьшение давления внутри оболочки вращения вызывает увеличение амплитуды деформаций, что приводит к росту теплообразования q.

Расчет температурного поля позволяет получить распределение температуры по высоте оболочки вращения в области контактной поверхности в зависимости от её конструктивных элементов и эксплуатационных параметров – таких как скорость движения и нормальная нагрузка G, а также наличие интенсификаторов теплообмена.

Сравнение экспериментальных и расчетных температур для оболочек вращения без наличия и с наличием интенсификаторов теплообмена представлено на рис. 1–2. Из графиков видно, что расчетные кривые с точностью порядка 10 % описывают характер распределения температуры по центру контактной поверхности оболочек вращения ОВ1, ОВ2 при изменении внутреннего давления в оболочке, максимальной радиальной нагрузки G и скорости движения оболочки V.

При качении величина и характер проскальзывания оболочки вращения относительно опорной поверхности изменяются в широких пределах. Процесс проскальзывания сопровождается повышением температуры контактируемых тел, что резко увеличивает износ оболочки. Проскальзывание наблюдается на выходе из контакта с опорной поверхностью [1, 8]. В этой области влияние оказывают интенсификаторы теплообмена.

Температуру поверхности оболочки на выходе из контакта с опорной поверхностью в зависимости от материала опорной поверхности, величины теплового потока, генерируемого в зоне контакта, и скорости движения определяли расчетным путем. Решение данной задачи производится с помощью дифференциальных уравнений теплопроводности, позволяющих найти температуры трущихся тел.

Температура элементов оболочки вращения в зоне контакта ее с материалом опорной поверхности рассчитана на ЭВМ, при этом принят линейный закон распределения удельной работы трения в зоне проскальзывания Lуд, а следовательно, и величины теплового потока q по длине зоны скольжения [10].

С увеличением коэффициента теплопроводности опорной поверхности температура Тп снижается. Повышение скорости движения уменьшает величину температуры Тп, так как при одинаковом значении генерируемого теплового потока q прохождение точкой оболочки зоны скольжения будет тем длительнее, чем меньше значение скорости движения V.

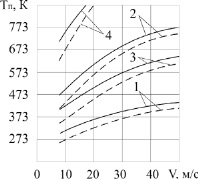

Из приведенных на рис. 3 данных видно, что при увеличении скорости движения оболочки V величина Тп в конце зоны скольжения повышается, так как возрастает тепловой поток, генерируемый в зоне контакта оболочки с поверхностью, который оказывает большее влияние на температуру поверхности оболочки, чем длительность прохождения точкой оболочки зоны скольжения.

Рис. 3. Изменение максимальной температуры Тп в конце зоны скольжения в зависимости от скорости движения оболочки V при lп = 0,232 Вт/м∙К: 1 – Lуд = 1∙104 Дж/м2, х = 0,01 м; 2 – Lуд = 2,5∙104 Дж/м2, х = 0,01 м; 3 – Lуд = 1∙104 Дж/м2, х = 0,02 м; 4 – Lуд = 2,5∙104 Дж/м2, х = 0,02 м

Полученные данные показывают, что температура поверхности оболочки в конце зоны скольжения ее относительно опорной поверхности достигает высоких значений: 723–873 К.

Расчетным путем установлено, что коэффициент теплопроводности λп резины несущественно влияет на величину Тп. Величина Тп практически не зависит и от объемной плотности теплового потока W при ее значениях 9300–37200 Вт/м3.

Расчет показал, что температура оболочки в зоне контакта ее с опорной поверхностью изменяется в тонком пограничном слое. По расчету определяется, что чем выше скорость движения оболочки V, тем большая температура развивается на поверхности, но тем меньше глубина распространения этой температуры.

При низком коэффициенте теплопроводности материала опорной поверхности глубина распространения Тп незначительна, и на расстоянии z = (2,0–3,0)×10–5 м от поверхности оболочки независимо от материала опорной поверхности тепловой поток, генерируемый вследствие трения контактируемых тел, не изменяет температуры.

Выводы

Экспериментальные исследования позволили определить зависимости распределения безразмерной плотности источников теплообразования и температурных полей оболочек вращения от их конструктивных и эксплуатационных параметров. Температура оболочки вращения зависит от наличия или отсутствия интенсификаторов теплообмена.

Результаты работы показывают, что температура оболочки в ее объеме не будет возрастать за счет тепловыделения в зоне ее контакта с опорной поверхностью, так как вся выделившаяся теплота отводится в окружающую среду за один оборот оболочки.

Рецензенты:

Шестаков Н.И., д.т.н., профессор, заведующий кафедрой теплоэнергетики и теплотехники, ФГБОУ ВПО «Череповецкий государственный университет», г. Череповец;

Кабаков З.К., д.т.н., профессор кафедры металлургии, машиностроения и технологического оборудования, ФГБОУ ВПО «Череповецкий государственный университет», г. Череповец.

Работа поступила в редакцию 02.03.2015.