Европейский союз (ЕС) принял стратегический план («План – 20-20-20»), в соответствии с которым к 2020 г. необходимо снизить энергопотребление всех стран Союза на 20 % по сравнению с 2008 г., уменьшить на 20 % выбросы парниковых газов и заменить на 20 % традиционные источники возобновляемыми. В России также принята программа «Энергосбережение и повышение энергетической эффективности на период до 2020 года» [15, 16, 20]. Предполагается снижение энергоемкости ВВП РФ на 40 %.

Основными потребителями природного топлива (нефти, включая газовый конденсат, природного горючего газа, угля) в России являются организации промышленного производства (34–37 %), транспорта и связи (22–27 %) и население (32–36 %). По потреблению тепловой энергии лидирующие позиции также занимают промышленные предприятия (43–47 %) и население (38–40 %).

Одними из основных производителей тепловых ресурсов являются тепло- и электрогенерирующие станции (ТЭЦ, ТЭС, ГРЭС), а потребителями тепловой и энергетической энергии ‒ нефтеперерабатывающая и нефтехимическая промышленность.

Нефтегазохимический комплекс входит в число основных отраслей РФ и включает в себя несколько видов производственной деятельности: производство нефтепродуктов, химическое и нефтехимическое производство, производство резиновых и пластмассовых изделий и др. Предприятия нефтегазохимического комплекса размещены практически во всех субъектах Российской Федерации. Стратегической целью развития нефтегазохимического комплекса является повышение его производительности и снижение энергозатрат на единицу выпускаемой продукции за счет технологической модернизации. Основные проблемы заключаются в следующем [8]:

– низкая глубина переработки нефти;

– большая зависимость от зарубежных поставщиков оборудования и длительные сроки поставок;

– значительное превышение стоимости проектов от исходной величины;

– повышенные энергозатраты по сравнению с зарубежными производствами.

Известно, что отечественные нефтеперерабатывающие и нефтехимические производства весьма энергоемки по сравнению с зарубежными, что свидетельствует о больших возможностях снижения энергозатрат. Затраты на энергетические ресурсы в нефтехимии составляют около 50 % от затрат на сырьевые ресурсы.

В процессах переработки нефти и нефтехимии фактический расход энергоресурсов значительно превышает теоретически необходимый. Фактические затраты энергоресурсов примерно в 1,7–2,6 раза превышают теоретически необходимый минимум. Так как в промышленности РФ около 40–45 % энергоресурсов расходуется полезно, а остальное количество либо трансформируется в различного вида потоки, энергию которых невозможно использовать, либо же теряется.

Большинство промышленных установок на предприятиях нефтегазохимического комплекса и энергетики проектировались еще в СССР, и поэтому энергетический и производственный потенциал России в настоящее время устарел и является энергозатратным. В результате энергоемкость ВВП России в 2,5 раза выше среднего мирового уровня и в 2,5–3,5 раза выше уровня развитых стран. В связи с этим повышение энергоэффективности и энергосбережение является актуальным и важным направлением будущего экономического роста России.

Энергоэффективность – эффективное (рациональное) использование энергетических ресурсов, т.е. использование меньшего количества энергии для обеспечения технологического процесса и выпуска продукции на производстве. При этом должно обеспечиваться достижение экономически оправданной эффективности использования топливно-энергетических ресурсов при соблюдении требований к качеству выпускаемой продукции и экологической безопасности производства. В отличие от энергосбережения энергоэффективность направлена на полезное расходование энергии на промышленных установках. Известно, что энергоэффективность и энергосбережение входит в пять стратегических направлений приоритетного технологического развития РФ.

Объекты для повышения энергоэффективности широко представлены на предприятиях нефтегазохимического комплекса (теплоиспользующие и теплопередающие установки). В первую очередь такими промышленными объектами являются установки и аппараты с большими тепловыми нагрузками и различное вспомогательное оборудование. Это установки ректификации, выпарные установки, абсорберы, аппараты охлаждения (или нагрева) газов (паров) и жидкостей через разделяющую стенку или при непосредственном контакте фаз. Эти установки работают с различным вспомогательным оборудованием – отстойники, фильтры, циклоны, газосепараторы и т.д. Поэтому системный анализ и комплексное рассмотрение процессов в таких установках являются важной и актуальной задачей современной науки на предприятиях нефтехимии и ТЭК.

Под энергосбережением понимают реализацию организационных, научных, производственных, технических и экономических мер, направленных на более эффективное использование топливно-энергетических ресурсов. Эти меры могут иметь пассивный, активный и организационный характер. Пассивные меры, например использование новой теплоизоляции, как правило, дают относительно небольшую экономию энергоносителей по сравнению с активными. Пассивные меры более актуальны при передаче теплоты на большие расстояния, а также при больших перепадах температур. На предприятиях нефтегазопереработки к активным мерам можно отнести изменение технологии, оптимизацию режима установок, использование более эффективных катализаторов и контактных устройств. Совокупность таких мер (научно-технических решений) может дать снижение потребляемой энергии на производственный процесс в несколько раз. Так, например, замена ректификационных аппаратов в производстве этаноламинов на более эффективные и оптимизация технологического режима позволили снизить затраты на единицу выпускаемой продукции почти в четыре раза [1]. Аналогичный подход по модернизации установки выделения товарного фенола с повышением качества до высшего сорта дает также значительный энергосберегающий эффект (снижение расхода греющего пара на 40 %) [2].

Научный подход к проблеме энерго- и ресурсосбережения приводит к рассмотрению задачи на различных иерархических уровнях, которые классифицируются следующим образом [17]:

1) наномасштаб (молекулы);

2) микромасштаб (частицы, капли, пузыри);

3) мезомасштаб (основные процессы и аппараты);

4) макромасштаб (агрегат, установка, завод);

5) мегамасштаб (рынок, окружающая среда).

В данной статье рассматриваются задачи, связанные со вторым, третьим и четвертым уровнями.

Математическое моделирование в задачах повышения энергоэффективности

Для решения проблем импортозамещения и повышения эффективности процессов при проектировании или модернизации промышленных установок на предприятиях нефтегазохимического комплекса разработан метод сопряженного физического и математического моделирования тепломассообменных процессов в промышленных аппаратах [5, 6, 9, 10, 14].

Метод позволяет значительно сократить этапы экспериментальных исследований при модернизации или проектировании новых аппаратов и основан на построении математического описания элементарных явлений, где влияние масштаба устройства и других возмущений (подвижная поверхность раздела фаз, кривизна и шероховатость поверхности, процессы испарения и конденсации, закрученное движение фаз) учитывается параметрически на основе удовлетворения интегральному балансу импульса через межфазную поверхность, используя известные свойства консервативности законов трения в пристенной турбулентности.

На основе описания элементарных актов – построение замкнутых математических моделей тепломассопереноса в двухфазных средах газ-(пар)-жидкость, жидкость-жидкость на контактных устройствах колонных аппаратов различных конструкций и масштабов; алгоритмов вычисления полей скоростей, концентраций температур для определения эффективности тепломассообмена в двухфазных средах; а также выбор вариантов реконструкции колонных аппаратов для повышения их эффективности и производительности.

Основные свойства элементарного акта переноса – это инвариантность структуры математического описания к масштабу аппарата и к взаимодействию с другими явлениями. Влияние этих факторов не изменяет структуру математического описания, а учитывается параметрически [5, 6, 9, 10, 14].

Для определения параметров пограничного слоя в одно- и двухфазных средах предложено использовать известные свойства консервативности законов трения к возмущающим факторам. Поэтому в качестве теоретической основы для определения средних значений коэффициентов массо- и теплоотдачи применяется математическое описание плоского пограничного слоя без наличия возмущений, а влияние различных возмущений (градиент давления, шероховатость поверхности, поперечный вдув и т.д.) учитывается в интегральном соотношении баланса импульса через межфазную поверхность, используя результаты физического моделирования. При физическом моделировании исследуется гидродинамика потока и измеряется перепад давления на контактном устройстве. Вводятся эквивалентные параметры градиентных (возмущенных) и безградиентных потоков, такие как среднее касательное напряжение и скорость обтекания. Среднее касательное напряжение находят, используя известное значение перепада давления на контактном устройстве, полученное при физическом моделировании. На основе соотношения баланса импульса в пограничном слое производится коррекция параметров модели и учитывается неоднородность полей, вызванная различными возмущениями.

Известно, что в промышленных аппаратах возникают гидродинамические неоднородности (масштабные эффекты), которые снижают эффективность проводимых процессов. Поэтому предложен переход от моделирования элементарных явлений к процессам переноса на промышленных контактных устройствах. В этом случае двухфазный поток условно разбивается на зоны, где в пределах погрешности эксперимента можно допустить равномерное распределение фаз. Определение параметров модели выполняется для каждой зоны с учетом реальной гидродинамической обстановки. Для этого используется вариационная формулировка законов сохранения [5, 6].

Способы энергосбережения и повышения эффективности процессов

Известно, что существуют четыре группы способов уменьшения энергетических затрат и повышения энергоэффективности:

1) увеличение поверхностей контакта фаз в аппаратах, времени протекания реакции, применение более активных катализаторов и т.п. Все эти способы позволяют приблизиться к равновесию при выходе из аппарата, но часто являются очень дорогостоящими и не всегда дают возможность снизить энергозатраты;

2) изменение технологического режима, оптимизация существующих производств, что не связано с изменением технологической схемы;

3) поиск новых, более совершенных теплотехнологических схем, возможно, включающих подсистемы рекуперации вторичных энергоресурсов. Идеальным вариантом организации производства является энергообеспечение за счет экзотермических процессов;

4) применение совмещенных процессов, которые позволяют сократить не только энергетические, но и капитальные затраты.

Энергетическая эффективность производства определяется тем, насколько полно используется подаваемая извне и производимая внутри энергия, т.е. насколько низки потери энергии.

Энергетические потери принято разделять на две группы с точки зрения их распределения:

– внешние, связанные с условиями взаимодействия системы с окружающей средой;

– внутренние, связанные с необратимостью любых реальных процессов, протекающих внутри системы.

Значения внешних и внутренних потерь вычисляют на основании первого и второго начала термодинамики соответственно.

К внешним потерям относят потери через тепловую изоляцию; с продуктами, энергия которых не используется внутри системы, например с дистиллятом и кубовым остатком ректификационной колонны, охлаждающей водой и т.д.

Основные подходы и методы энергоэффективности и энергосбережения, используемые авторами, заключаются в следующем [1, 2, 14]:

1. Замена устаревших контактных устройств в промышленных аппаратах на отечественные более эффективные, что обеспечит интенсификацию тепло- и массообменных процессов, повышение качества выпускаемой продукции, снижение энергозатрат на единицу продукции.

2. Выбор энергоэффективного технологического режима с точки зрения минимизации энергетических затрат при заданном качестве выпускаемой продукции и экологической безопасности.

3. Модернизация или замена вспомогательного оборудования на тепломассообменных установках для обеспечения высокой степени энергоэффективной очистки теплоносителей, технологических потоков, газовых и жидких выбросов.

4. Изменения в теплотехнических схемах с целью энергоэффективного распределения тепловых нагрузок.

Импортозамещение заключается прежде всего в использовании отечественных контактных устройств (тепломассообменных насадок, тарелок, сепарирующих элементов и т.д.), не уступающих по теплогидравлической, массообменной и сепарационной эффективности зарубежными аналогам, а также технологичным в изготовлении и монтаже.

Критерии энергоэффективности. Для решения задач повышения энергоэффективности промышленных теплоиспользующих установок можно применять известные методы оптимизации с использованием критериев оптимальности. В качестве таких критериев могут быть различные КПД и энергетические комплексы и коэффициенты. К таким КПД относятся: тепловой и энергетический КПД, термический цикла Карно, относительный КПД теплоэнергетической установки, утилизаторов теплоты – эффективности теплообмена, предложенный Кейсом и Лондоном, коэффициент использования теплоносителя и др. [3].

Важным критерием оценки эффективности использования топливно-энергетических ресурсов служит энергоемкость выпускаемой продукции, т.е. отношение потребляемых топливно-энергетических ресурсов (приведенных к условному топливу) к количеству выпускаемой продукции. Естественно, использование любых критериев энергоэффективности имеет смысл, если промышленная установка (производство) обеспечивает заданное качество выпускаемой продукции в заданном интервале нагрузок по исходному сырью.

В работах [1, 3, 14] для выбора энергоэффективных и энергосберегающих научно-технических решений по модернизации теплоиспользующих промышленных установок используются тепловой и энергетический к.п.д., энергетические коэффициенты Кирпичева и Ануфьева, коэффициенты эффективности массообмена и очистки газов и жидкостей. Конечной целью является снижение энергозатрат на единицу выпускаемой продукции в нефтегазохимическом комплексе и энергосберегающие схемы и аппараты очистки газов и жидкостей в энергетике.

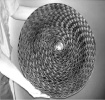

Контактные насадки. Одним из приоритетных направлений по повышению эффективности процессов и энергосберегающей модернизации тепломассообменных аппаратов является разработка и внедрение новых регулярных и нерегулярных контактных насадок.

а

а  б

б  в

в  г

г

Насадки: а – «Инжехим-2000»; б – «Инжехим-2002»; в – регулярная блочная; г – регулярная рулонная гофрированная насадка «Инжехим» [7, 14]

Сравнительные характеристики промышленных насадок размером 50×50 мм [14]

|

Тип насадки |

εсв, м3/м3 |

av, м2/м3 |

Потеря напора, % отн |

Пропускная способность, % отн |

Эффективность, % отн |

|

Кольца Рашига |

0,95 |

110 |

100 |

100 |

100 |

|

Кольца Палля |

0,96 |

100 |

63 |

120 |

125 |

|

Хай – Пэк |

– |

– |

65 |

120 |

150 |

|

Кольца Бялецкого |

– |

– |

85 |

100 |

125 |

|

Седла Инталокс |

– |

– |

32 |

144 |

132 |

|

Насадка Лева |

0,97–0,98 |

118 |

47 |

– |

158 |

|

Насадка ГИАП |

0,96 |

101 |

47 |

133 |

137 |

|

Инжехим-2000 |

0,96 |

103 |

16–22 |

180–210 |

153 |

Наиболее широкое применение получили следующие тепломассообменные нерегулярные и регулярные контактные устройства: насадки «Инжехим-2000» [7, 14] (рисунок), керамические и стальные кольца Рашига, стальные кольца Палля, кольца ZulzerC-Ring № 2.5 [7, 14, 18], регулярная насадка Mellapak фирмы «Zulzer Chemtech» 125Y [18], регулярная рулонная насадка «Инжехим»; спиральная насадка с косым гофром, насадка «зиг-заг» и плоскопараллельная насадка.

Отечественная нерегулярная насадка «Инжехим-2000» и ее аналоги являются современной альтернативой кольцам Палля, Рашига и другим зарубежным насадкам. При равной высоте слоя они обеспечивают большую производительность, меньшее удельное гидравлическое сопротивление и более высокое качество разделения смесей.

У регулярной рулонной гофрированной насадки «Инжехим» (рисунок) гофры смежных листов расположены перекрестно по отношению друг к другу и образуют каналы для потока паровой фазы с интенсивной турбулентностью. Нерегулярные и регулярные насадки выполняются с элементами шероховатости, что повышает коэффициент массоотдачи в жидкой фазе. Насадки «Инжехим» технологичны в изготовлении и монтаже в колонну. Характеристики насадок даны в таблице.

Основные результаты и выводы

Пример модернизации массообменных колонн с импортозамещением можно привести по установке газоразделения в производстве этилена на щелочной очистке пирогаза от СО2 водным раствором щелочи. Замена контактных устройств – колец Рашига на новую насадку «Инжехим-2000» (рисунок) позволила снизить гидравлическое сопротивление колонн в 3–4 раза и значительно повысить эффективность процесса хемосорбции. Уменьшились энергозатраты на подачу пирогаза, понизился расход щелочи и сократились потери товарного этилена из-за превышения СО2. Энергетический коэффициент повысился в 4 раза. Кроме этого, решена задача повышения эффективности установки охлаждения пирогаза водой [14]. Также данная насадка нашла успешное применение в колоннах для разделения этаноламинов и этиленгликолей. На установке разделения этаноламинов снижены энергозатраты почти в 2 раза за счет повышения эффективности ректификации и оптимизации флегмовых чисел в колоннах [1].

Решена задача проектирования новой ректификационной колонны получения фенола с использованием современных отечественных контактных устройств на ОАО «Казаньоргсинтез». В качестве контактных устройств в колонне использованы регулярная и нерегулярная насадки «Инжехим». Насадочный вариант новой массообменной колонны выделения фенола обеспечил повышенное качество выпускаемой продукции и снизил расход греющего пара в кипятильнике на 30 % за счет снижения расхода флегмы [2]. Экономический эффект за счет энергосбережения составляет более 500 тысяч евро в год, а за счет повышения качества фенола – в несколько раз больше.

Модификация насадки «Инжехим-2000» внедрена в термическом деаэраторе на Казанской ТЭЦ-3. В результате эффективность удаления растворенного кислорода из воды повысилась в 2 раза по сравнению с работой струйного деаэратора до модернизации [11].Энергетический коэффициент повысился в 2,5 раза.

С использованием регулярных и нерегулярных насадок «Инжехим» разработана конструкция газосепаратора аэрозолей. Несколько десятков сепараторов внедрено на установках газоразделения в производстве этилена и на установках очистки природного газа (Газпром, Новатэк и др.). Эффективность сепарации составляет не менее 98–99 % [4, 12, 13, 19] и обеспечивается стабильность работы компрессорных установок и энергосбережение.

Таким образом, приведенные примеры показывают, что энергосберегающие модернизации и разработку новых энергоэффективных промышленных установок можно выполнять без привлечения зарубежных фирм.

Статья выполнена в рамках проектной части государственного задания в сфере научной деятельности. Заявка № 13.405.2014/К.

Рецензенты:

Зиннатуллин Н.Х., д.т.н., профессор кафедры «Процессы и аппараты химической технологии», ФГБОУ ВПО «Казанский национальный исследовательский технологический университет», г. Казань;

Гурьянов А.И., д.т.н., профессор кафедры «Энергообеспечение предприятий и энергоресурсосберегающих технологий», ФГБОУ ВПО «Казанский государственный энергетический университет», г. Казань.

Работа поступила в редакцию 24.02.2015.