Электротехнический фарфор – широко используемый в электротехнике материал. Его электрическая прочность, удельное поверхностное сопротивление, диэлектрическая проницаемость, тангенс угла диэлектрических потерь, пористость, предел прочности при изгибе и сжатии обеспечиваются тщательным подбором и определением правильных соотношений компонентов сырьевых смесей фарфоровых масс [2].

Известно, что один из важнейших компонентов любых фарфоровых масс – каолины, введение которых обеспечивает расширение интервала спекания, увеличение прочностных показателей готовых изделий благодаря массовому формированию при обжиге кристаллических новообразований муллита. Полезные качества каолинов обусловлены их огнеупорностью, химической инертностью, белизной, дисперсностью, низкой диэлектрической проницаемостью и другими ценными свойствами [1, 4].

Электротехнические фарфоровые изделия в Казахстане пока не выпускаются, а заводы по производству фарфора хозяйственно-бытового назначения ориентированы на минеральное сырье из Уральского, Кавказского и Северо-Западного районов России, Украины, Узбекистана и др. Тем временем, по данным аналитиков, в последние годы в странах СНГ отмечается заметное истощение запасов качественного сырья для этой отрасли промышлености.

В сложившейся ситуации исследования по вовлечению сырьевых материалов из наиболее перспективных местных месторождений для подъема фарфоровой промышленности представляются весьма актуальными [3].

Целью работы является комплексное исследование каолинов месторождения «Союзное» для установления возможности и целесообразности использования их в производстве отечественного электротехнического фарфора.

Материал и методы исследования

Объект исследования – каолиновое минеральное сырье месторождения «Союзное».

Метод или методология проведения работы:

– комплексное химическое и минералого-петрографическое исследование сырья;

– изучение фазово-структурных изменений при термической обработке сырья и его физико-механических и технологических характеристик;

– анализ теоретических и полученных экспериментальных результатов;

– рекомендации по внедрению результатов исследований в производство.

Результаты исследования и их обсуждение

В Казахстане сосредоточено 19 % всех балансовых запасов каолинов стран СНГ. Нами проведен анализ геологического строения, вещественного состава, горно-технических условий залегания каолиновых рудных тел и свойств каолинового сырья месторождений Алексеевское, Елтайское, Валентиновское, Бисембаевское, Жетыгаринское, Союзное, Уймшил и Мугоджарское на возможную пригодность их использования в составе сырьевых масс электротехнической керамики. В поле зрения находились сведения о технологических свойствах каолинов СНГ, широко используемых для производства фарфора и электрофарфора. В итоге для всесторонних опытно-экспериментальных исследований нами выбраны каолины месторождения «Союзное». При этом должное внимание уделялось также вопросам промышленной инфраструктуры, географии месторождения, транспортирования сырья, топливно-энергетической базы и др.

Месторождение «Союзное» находится в Айтекебийском районе Актюбинской области, в 3 км от ж.-д. станции «Союзная».

Генетически залежи каолинов «Союзного» приурочены к континентально-элювиальным осадкам коры выветривания, развитой по древним гранитам и сланцам. Полезная толща по запасам крупна и уникальна. Она имеет длину 500–3850 м, ширину 100–1300 м и мощность до 73,5 м [5].

Для решения задач исследований была отобрана представительная технологическая проба каолинов месторождения.

Каолины представлены плотными, довольно прочными комовидными разностями глин белого и светло-серого цветов. Усредненные результаты из пяти химических анализов проб из различных участков рудной залежи приведены в табл. 1.

По вещественному составу полезная толща месторождения «Союзное» классифицируется как каолинит-монтмориллонит-гидрослюдистая.

Рентгенофазовым анализом установлено, что необогащенные каолины состоят из каолинита – d/n = 7,1386; 4,230; 2,344; 1,670; 1,537, кварца – d/n = 3,351; 2,276; 2,233; 2,122; 1,981, полевых шпатов – d/n = 3,562; 3,351; 1,989, гидрослюды – d/n = 2,344; 2,122 и монтмориллонита – d/n = 2,233; 2,25; 1,69

Количественные соотношения минеральных фаз исследуемых каолинов, по данным петрографического, рентгенофазового и химического анализов, следующий: каолинит – 71–87 %, монтмориллонит – 6–8 %, гидрослюды 5–7 %, кварц – 6–8 % и прочие 2–4 %.

Как видно из табл. 1, содержание важнейшего оксида для керамики – Al2O3 в сырье с карьера составляет 28,94 %, что оставляет желать некоторого роста его количественного присутствия. Из данных процентных соотношений минеральных составляющих исследуемых каолинов явствует, что этого можно достичь путем удаления из сырья части гидрослюд (5–7 %) и примесей в группе прочих (2–4 %) с помощью простого обогащения.

На основании анализа и выбора способов обогащения глинистых видов сырья осуществлено обогащение каолинов «Союзное» в лабораторных условиях по безэлектролитной схеме мокрого обогащения, которая обеспечивала заметное увеличение объемной доли каолинита в сырье.

Результаты химического анализа каолинов после обогащения приведены в табл. 2, где отчетливо видны положительные изменения в составе сырья. В частности, количество глинозема достигло 36,52 %, что не уступает таковым каолинов из лучших месторождений стран СНГ.

Таблица 1

Средний химический состав каолинов «Союзного»

|

Содержание оксидов, % по массе |

ппп |

|||||||

|

SiO2 |

Al2O3 |

CaO |

MgO |

TiO2 |

Fe2O3 |

K2O |

Na2O |

|

|

59,75 |

28,94 |

1,87 |

0,73 |

0,32 |

0,47 |

0,26 |

0,11 |

8,53 |

Таблица 2

Химический состав обогащенных каолинов месторождения «Союзное»

|

Содержание оксидов, % по массе |

ппп |

|||||||

|

SiO2 |

Al2O3 |

CaO |

MgO |

TiO2 |

Fe2O3 |

K2O |

Na2O |

|

|

50,94 |

36,52 |

0,29 |

0,08 |

0,514 |

– |

0,17 |

– |

11,94 |

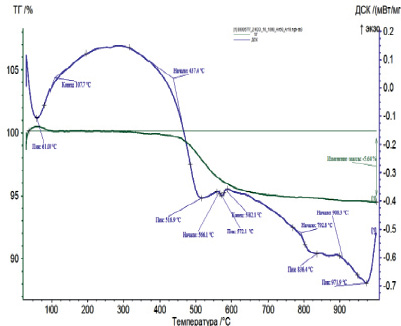

Рис. 1. Кривые ДТА каолинов месторождения «Союзное»

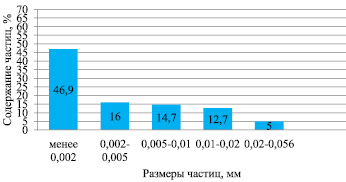

Рис. 2. Гранулометрический состав каолинов месторождения «Союзное»

Таблица 3

Основные технологические свойства обогащенных и необогащенных каолинов месторождения «Союзное»

|

№ п/п |

Основные показатели каолинов |

Единицы измерения |

Характеристика каолинов по ГОСТ 9169-75 «Сырье глинистое для керамической промышленности. Классификация» |

||

|

Рекомендуемые для производства фарфоровых изделий |

Каолины месторождения «Союзное» |

||||

|

необогащенные |

обогащенные |

||||

|

1 |

Огнеупорность |

°С |

огнеупорные |

огнеупорные, 1600–1650 |

огнеупорные, 1690–1750 |

|

2 |

Содержание (массовая доля) Al2O3 |

% |

– |

основные, 28,94 |

основные, 36,52 |

|

3 |

Содержание красящих оксидов (Fe2O3 + TiO2) |

% |

каолины с низким содержанием красящих оксидов |

с весьма низким содержанием красящих оксидов, 0,79 |

с весьма низким содержанием красящих оксидов, 0,514 |

|

4 |

Минеральный состав |

каолинитовые |

каолинитовые |

||

|

5 |

Механическая прочность на изгиб в сухом состоянии |

МПа (кгс/см2) |

более 1 МПа (10 кгс/см2) |

0,9–4,38 |

7,8 |

|

6 |

Температура спекания |

°С |

– |

высокотемпературного спекания, 1350 |

высокотемпературного спекания, 1400 |

|

7 |

Степень спекания |

% |

– |

среднеспекающиеся, от 2 до 5 |

среднеспекающиеся, от 2 до 5 |

|

8 |

Воздушная усадка |

% |

– |

7–8 |

11–13 |

|

9 |

Огневая усадка при 1350 °С |

% |

– |

2,1–2,7 |

4,5 |

|

10 |

Полная усадка |

% |

– |

9–10 |

16–19,1 |

Слабый эндотермический эффект при 836,4 °С свидетельствует о небольшом присутствии в каолине монтмориллонита.

Потеря массы при нагревании составляет 5,64 %, что в пересчете указывает на содержание каолинита в обогащенном сырье в количестве 85–88 %.

Гранулометрический состав исследуемых каолинов (рис. 2) близок аналогичной характеристике каолинового сырья известных зарубежных месторождений.

Проведены исследования по определению основных технологических свойств каолинов «Союзного» в соответствии с ГОСТ 9169-75. «Сырье глинистое для керамической промышленности». Результаты исследований отражены в табл. 3

Вышеприведенные результаты показывают значительное улучшение технологических свойств исследуемых каолинов после обогащения и по основным физико-химическим показателям обогащенные каолины месторождения «Союзное» соответствуют требованиям ГОСТ 21286-82 для марок КЭ-1, КЭ-2, КЭ-3.

Выводы

В результате проведенных комплексных исследований установлено, что:

– каолины месторождения «Союзное» по вещественному составу каолинит ‒ монтмориллонит ‒ гидрослюдистые с низким содержанием красящих оксидов;

– благодаря высокодисперсности в естественном виде сырье легко обогатимо;

– после безэлектролитного мокрого обогащения за счет роста объемной доли каолинита содержание глинозема в сырье превышает 36 процентов;

– по огнеупорности, массовой доле глинозема, содержанию красящих оксидов, минеральному составу, температуре и степени спекания и различным усадкам каолины месторождения «Союзное» вполне соответствуют требованиям к сырью для производства электротехнического фарфора.

Рецензенты:

Жантасов К.Т., д.т.н., профессор кафедры «Химическая технология неорганических веществ», Южно-Казахстанский государственный университет им. М. Ауэзова, г. Шымкент;

Анарбаев А.А., д.т.н., профессор, директор научной лаборатории «ИРЛИП», Южно-Казахстанский государственный университет им. М. Ауэзова, г. Шымкент.

Работа поступила в редакцию 24.02.2015.