В лесном и сельском хозяйстве для основной и поверхностной обработки почвы традиционно широко применяются почвообрабатывающие орудия с дисковыми рабочими органами – плуги, бороны, культиваторы, покровосдиратели, лущильники и др. Такие орудия обладают повышенной проходимостью и надежностью при работе на лесных объектах, изобилующих различными препятствиями, почва которых отличается большим разнообразием по твердости и насыщенности растительными включениями. Благодаря благоприятной сферической форме и наличию пружинных амортизаторов и предохранителей дисковые рабочие органы преодолевают неперерезаемые и не смещаемые препятствия путем перекатывания последних сверху или обходом сбоку [5].

В то же время известными существенными недостатками дисковых орудий являются слабая заглубляющая способность и устойчивый ход их рабочих органов на заданной глубине обработки. Вследствие указанных причин снижается качество обработки почвы, что вынуждает механизаторов проводить повторные проходы, а это соответственно ведет к неоправданному повышению трудозатрат и перерасходу топлива агрегатируемым трактором [2, 5]. Кроме этого, нагрузки, воздействующие на конструкцию орудия при преодолении его дисками препятствий, достигают опасных значений, что в сочетании с неэффективностью установленных традиционных пружинных амортизаторов неизбежно приводит к частым поломкам и выходу таких орудий из строя.

Основными известными способами регулирования хода рабочих органов навесных почвообрабатывающих орудий на заданной глубине обработки являются: высотный, позиционный, силовой и комбинированный. Однако эти способы эффективны в основном для массивных навесных сельскохозяйственных почвообрабатывающих орудий, работающих в значительно более благоприятных условиях и имеющих специальные конструктивные элементы в виде одного или нескольких опорных колес, лыж, подошв у рабочих органов и т.п. [8].

Более перспективным способом повышения заглубляемости дисковых рабочих органов является использование для этой цели принудительной вибрации. Результаты выполненной в ВГЛТА экспериментальной проверки на серийном лесном дисковом культиваторе КЛБ-1,7 подтвердили эффективность этого способа. Для принудительной вибрации рабочих органов были разработаны специальные конструкции гидромеханического и гидропульсаторного приводов [7]. Использование вибрации рабочих органов позволило не только повысить заглубляемость дисков, но и улучшить крошение и рыхление почвы, а также самоочищаемость рабочих органов от налипающей почвы и сорной растительности. При этом энергозатраты двигателя агрегатируемого трактора на гидропривод вибрационного механизма полностью компенсировались за счет снижения на 20–25 % рабочего сопротивления орудия. Недостатками этого способа являются усложнение и удорожание конструкции орудия, а также необходимость постоянной работы гидросистемы агрегатируемого трактора.

В настоящее время механизаторы для лучшей заглубляемости рабочих органов как лесных, так и сельскохозяйственных дисковых орудий вынуждены догружать их дополнительными грузами в виде массивных металлических деталей, бетонных блоков, бревен, ящиков с песком и т.п. Дополнительный груз устанавливают либо на общей раме орудия, либо индивидуально на каждой раме секций дисковых батарей [11].

Лесные почвообрабатывающие орудия, предназначенные для работы на вырубках, вследствие большого количества на последних крупных препятствий (пней, крупных поверхностных и полузаглубленных корней, валунов, выходов скальных пород) не имеют опорных конструктивных элементов, относительно которых осуществляется регулировка рабочих органов на заданную глубину обработки почвы. Установка на лесных орудиях таких опорных элементов неизбежно приводила бы к частым поломкам как самих элементов, так и орудий в целом. Такие лесные орудия традиционно проектируют с учетом использования дополнительных грузов, обеспечивающих регулирование глубины обработки рабочих органов. В качестве грузов используют бетонные блоки, тяжелый металлический прокат и чугунные отливки, которые закрепляют на рамах орудий с помощью шпилек или хомутов. Широко использут также доступные материалы – песок, камни и т.п., которые размещают в предусмотрительно закрепленных на рамах орудий или на дисковых батареях специальных ящиков, как например у культиватора КЛБ-1,7, плугов ПЛД-1,2 и ПРН-40Д и других. В этой связи вопросы рационального подбора массы и места размещения на дисковом орудии дополнительного груза приобретают важное значение, так как недогруз и перегруз орудия одинаково отрицательно влияют на его эффективность.

При проектировании навесных безопорных дисковых орудий разработчики часто недооценивают влияние мгновенного центра вращения (МЦВ) звеньев навесного устройства агрегатируемого трактора на заглубляемость сферических дисковых рабочих органов в почву. Основная причина этого заключается в массовом использовании на сельскохозяйственных тракторах всей линейки тягового класса (от 0,6 до 8) серийных задних навесных устройств типоразмеров НУ-2, НУ-3 и НУ-4, параметры конструкции которых регламентируются государственным стандартом (ГОСТ 10677-2001. Устройство навесное заднее сельскохозяйственных тракторов классов 0,6–8. Типы, основные параметры и размеры). Однако этот стандарт не распространяется на навесные устройства тракторов специального назначения (п. 1 стандарта), включая лесохозяйственные [1]. Конструкции навесных устройств, выполненных с учетом требований этого стандарта, практически не позволяют изменять положение МЦВ звеньев устройства по высоте в необходимых пределах и ограничены лишь высотой от оси подвеса орудия до опорной поверхности трактора. Это не влияет на работу орудий с лемешными рабочими органами, для которых эти устройства в основном и рекомендованы стандартом. В то же время эффективность работы навесных безопорных дисковых орудий существенно зависит от способности навесного устройства устанавливать МЦВ значительно ниже опорной плоскости трактора (поверхности обрабатываемой почвы).

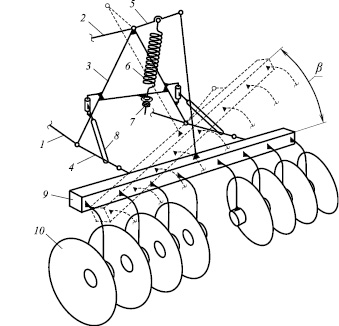

Цель исследования. Результаты исследования. С целью устранения отмеченных недостатков в Воронежской государственной лесотехнической академии были выполнены теоретические обоснования нескольких конструкций приспособлений к навесному устройству трактора [10]. С их помощью обеспечивается повышение заглубляемости дисковых рабочих органов, а также существенно улучшается копирование ими обрабатываемой поверхности на лесных вырубках. Одной из перспективных является конструкция энергосберегающего навесного приспособления с четырехзвенным пружинным механизмом (далее – приспособление), которое устанавливается между навесным устройством трактора и навешиваемым дисковым орудием (рис. 1) [4].

Рис. 1. Общий вид и устройство дискового культиватора с приспособлением к навесному устройству трактора: 1 и 2 – нижние и верхняя тяги; 3 – ферма автосцепки; 4 и 5 – нижние и верхний рычаги приспособления; 6 – пружина; 7 – гайка; 8 – шарнирные упоры с пазом; 9 – рама орудия; 10 – сферический дисковый рабочий орган

Приспособление подсоединяется к нижним 1 и верхней 2 тягам навесного устройства трактора с помощью рамки 3 автосцепки. С противоположной стороны на рамке шарнирно закреплены нижние 4 и верхний 5 рычаги. Верхний рычаг подпружинен пружиной 6, нижний конец которой закреплен шарнирно на рамке автосцепки 5, причем предварительное усилие пружины регулируется гайкой 7. Для ограничения поворотов нижних рычагов 4 в вертикальной плоскости на рамке 3 установлены с помощью шарниров упоры 8 с выполненными в них пазами.

Приспособление работает следующим образом. Перед началом движения агрегата, в зависимости от твердости и состояния обрабатываемой почвы, устанавливают необходимую величину усилия предварительного нагружения пружины 6 с помощью гайки 7. Затем с помощью гидрораспределителя и гидроцилиндра навесного устройства трактора (на рисунке не показаны) тяги навесного устройства трактора опускаются принудительно в нижнее положение на величину, обеспечивающую орудию качественную обработку почвы с учетом ее твердости и рельефа поверхности. Рабочие органы 10 орудия опускаются на почву и частично погружаются в нее под воздействием усилия гидроцилиндра навесного устройства. При этом задние концы рычагов 4 и 5 поворачиваются вверх, вследствие чего мгновенный центр вращения (МЦВ) четырехзвенника приспособления 3, 4, 5 и 9 перемещается в продольно-вертикальной плоскости из верхнего положения в нижнее (рис. 1). В результате этого, под воздействием возросшего усилия пружины 6, создается усилие предварительного заглубления рабочих органов. Затем с помощью гидрораспределителя навесное устройство трактора фиксируется гидроцилиндром в положении «нейтральное».

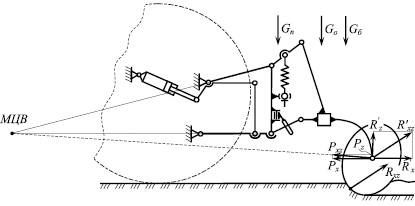

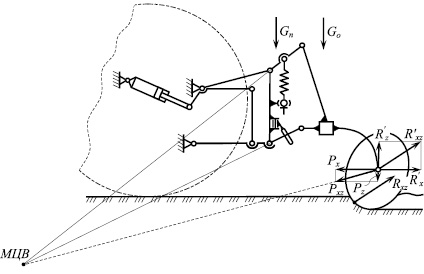

При движении агрегата рабочие органы вначале окончательно заглубляются на заданную величину глубины обработки, а затем удерживаются на ней зафиксированным навесным устройством трактора и приспособлением к нему. Это обеспечивается благодаря совместному воздействию на рабочие органы усилия пружины 6 и вертикальной составляющей тягового усилия трактора Рz (рис. 2, б). Так как при движении агрегата усилие Рz будет направлено вниз, то оно совместно с усилиями масс орудия Go и приспособления Gп в состоянии полностью компенсировать выглубляющее усилие реакции почвы Rʹz без использования балласта Gб. При этом величина образующейся вертикальной составляющей тягового усилия трактора Рz, приведенная к оси дискового рабочего органа, предусмотрительно обеспечивается таким местоположением МЦВ, которое способствует надежному заглублению и удержанию дисковых рабочих органов на заданной глубине обработки почвы.

При работе агрегата на объектах с неровным рельефом поверхности лесных вырубок неизбежно возникают совместные колебания трактора, заблокированных тяг 1, 2 и рамки 3 (рис. 2, б) навесной системы, которые передаются также рабочим органам 10 орудия. Однако благодаря работе рычагов 4, 5 и пружине 6 приспособления обеспечивается достаточно хорошее копирование поверхности и качество обрабатываемой почвы. При этом принудительное воздействие пружины на рабочие органы способствует также более надежному перерезанию растительных включений, которыми насыщены лесные почвы. На сельскохозяйственных и особенно на лесных объектах, даже на небольших участках гона, твердость почвы часто изменяется в широких пределах, что отрицательно сказывается на стабильности хода рабочих органов на заданной глубине обработки. Этот недостаток устраняется предлагаемой навесной системой следующим образом. В случае, например, превышения рабочими органами заданной величины глубины обработки из-за местного снижения твердости почвы, задние концы рычагов 4 и 5 поворачиваются вниз, а МЦВ этих рычагов соответственно перемещается вверх. Это ведет к изменению величины и направления действия вертикальной составляющей тягового усилия трактора Рz, на рабочих органах из положения вниз в положение вверх (рис. 2, а) и, следовательно, к автоматическому частичному выглублению и возвращению рабочих органов на заданную глубину обработки. Для предотвращения перезаглубления рабочих органов служат упоры 8 с пазами, с помощью которых ограничиваются повороты рычагов 4 в их крайних нижнем и верхнем положениях, как при работе, так и при транспортировании орудия.

При работе дискового орудия на вырубках, благодаря пазам и помещенным в них нижним шарнирным рычагам 4, раме орудия обеспечивается возможность отдельно или совместно, как перекосов в вертикально-поперечной плоскости на углы β (рис. 2, б), достаточные для преодоления рабочими органами высоких препятствий, так и вертикальных перемещений рамы в пределах величин, обеспечивающих гарантированный ход рабочих органов на заданной глубине обработки в условиях крайне неровной поверхности лесных объектов. К тому же при поворотах рычагов 4 относительно оси подвеса орудия пазы упоров выполняют роль ограничителей вертикальных перемещений и перекосов рамы. В крайнем нижнем положении упоры не допускают перезаглубления рабочих органов, а в верхнем – предотвращают поломки деталей орудия и навесной системы, а также опрокидывание орудия при резких поворотах агрегата на вырубках.

При транспортировании по пересеченной местности на лесных объектах массивного лесного орудия навесная система испытывает значительные динамические нагрузки. В частности, по результатам выполненных авторами методом электротензометрирования в условиях реальной эксплуатации на нераскорчеванных вырубках, при движении агрегата с орудием и приспособлением общей массой 640 кг в транспортном положении максимальное усилие в нижней тяге навесного устройства трактора составило значительную величину – 1760 кг. Для предотвращения поломок от таких нагрузок деталей навесного устройства, а также с целью обеспечения регламентированного стандартом угла съезда (транспортного просвета) орудия в его транспортном положении, упоры 8 надежно ограничивают перемещение вниз рычагов 4 и, соответственно, орудия в целом. В противном случае, при отсутствии упоров, орудие в транспортном положении будет опущенным на недопустимую для проходимости агрегата величину, равную длине рычагов 4, которая составляет достаточно значительную величину – 300–500 мм [9]. Поэтому благодаря упорам исключаются удары рабочих органов о почву и пни в транспортном положении орудия при переездах агрегата с участка на участок.

а

а

б

б

Рис. 2. К оценке влияния установочных параметров предлагаемой навесной системы почвообрабатывающего агрегата на усилие вертикальной составляющей Рz тягового сопротивления орудия с дисковыми рабочими органами при: а – «плавающем» положении навесного устройства трактора; б – «нейтральном» (фиксированном) положении тяг навесного устройства трактора и положении верхнего рычага устройства, устанавливающего МЦВ перед осью подвеса орудия и ниже обрабатываемой поверхности

Рис. 3. Лабораторные эксперименты с приспособлением на стенде для испытаний навесных устройств тракторов

а

а

б

б

Рис. 4. Рабочие моменты сравнительных испытаний на вырубке лесных дисковых культиваторов КЛБ-1,7 при преодолении их дисковыми батареями пней высотой 28 см от дна борозды: а – со стандартным навесным устройством; б – с опытным образцом приспособления к навесному устройству

На легких лесных почвах приспособление может использоваться и по традиционной схеме, то есть при «плавающем» положении гидрораспределителя гидросистемы навесного устройства трактора, но уже без балласта. В этом случае положение МЦВ приспособления, независимо от положения рычагов 4 и 5, будет определяться положением тяг 1 и 2 навесного устройства трактора и располагаться над обрабатываемой поверхностью (рис. 2, а). Суммарные значения усилий Рz и Rʹz здесь в достаточной степени полноценно будут противодействовать совместному воздействию сил Go и Gп, причем роль балласта выполняет масса самого приспособления, величина которого, приведенная к центру масс орудия, составляет 60 кг [6].

Перевод орудия из рабочего в транспортное положение осуществляется гидроцилиндром навесного устройства трактора. При этом тяги 1, 2 и рамка 3 поднимаются в крайнее верхнее положение, а рычаги 4, 5 и подсоединенное к ним орудие 9 под воздействием собственного веса и усилия пружины 6 занимают крайнее нижнее положение, ограниченное перемещением рычагов 4 в пазах упоров 8, шарнирно закрепленных на рамке 3.

Приспособление к навесному устройству трактора было разработано и изготовлено в Воронежской государственной лесотехнической академии. Сравнительные эксперименты и испытания приспособления проводились как в лабораторных (рис. 3), так и в полевых условиях (рис. 4) по соответствующим методикам. Эксперименты в лабораторных условиях выполнялись на специализированном стенде, обеспечивающем полноценную имитацию движения дисковой батареи культиватора КЛБ-1,7 по препятствию и в почве [3].

а

а  б

б

в

в  г

г

Рис. 5. Регистрирующая аппаратура при экспериментальном исследовании: а и б – тензометрические датчики нижних и верхней тяг навесного устройства трактора соответственно; в – видеорегистратор перемещения рамы автосцепки и рамы приспособления; г – видеорегистратор движения левой (правой) дисковой батареи

При экспериментальном исследовании основные параметры опытного и серийного образцов регистрировались и дистанционно с помощью беспроводной цифровой сети Wi-Fi передавались на компьютер, где обрабатывались в режиме текущего времени. Для регистрации усилий в верхней и нижних тягах навесного устройства использовались тензорезисторы (рис. 5, а и б). С помощью видеорегистраторов записывались перемещения рам приспособления и культиватора (рис. 5, в), внутренних дисков дисковых батарей (рис. 5, г). Аппаратура размещалась в контейнере, закрепленном на раме культиватора, а блок питания – в контейнере, размещенном на раме трактора. Получаемые оцифрованные видеоизображения от видеорегистраторов с частотой 25 кадров в секунду обрабатывались компьютером с помощью соответствующей программы. Тензометрические датчики измерения усилий в верхней и нижних тягах навесного устройства трактора до и после проведения экспериментов прошли троекратную тарировку.

В полевых условиях эксперименты с приспособлением проводились в агрегате с лесохозяйственным трактором ЛХТ-55 и лесным дисковым культиватором КЛБ-1,7 (рис. 4). Условия проведения экспериментов соответствовали реальным условиям эксплуатации почвообрабатывающих агрегатов на нераскорчеванной вырубке с количеством пней до 600 шт./га, средней высотой пней 20 см, почвой супесчаной, местами суглинистой, с относительной влажностью в слое 0–15 см в среднем 15–18 % и твердостью 2,0–2,4 Н/мм2. С целью сравнительной оценки эффективности приспособления опыты проводились троекратно в идентичных условиях также со стандартным навесным устройством типоразмера НУ-3 трактора ЛХТ-55 в агрегате с культиватором КЛБ-1,7 [5].

Выводы

Результаты сравнительных испытаний в целом подтвердили правильность заложенных в конструкцию новых технических решений и работоспособность приспособления в условиях нераскорчеванных вырубок. Рабочие органы культиватора с приспособлением устойчиво выдерживали необходимую среднюю глубину обработки 10–12 см без применения балласта, тогда как культиватор без приспособления выдерживал аналогичную глубину обработки только с дополнительным грузом массой 80–120 кг, в зависимости от физико-механических свойств и состояния обрабатываемой почвы. Без приспособления, со стандартным навесным устройством, рама культиватора при наезде дисковой батареи на пни оставалась параллельной обрабатываемой поверхности (рис. 4, а). В то же время при использовании приспособления рама поворачивалась на необходимый угол, обеспечивающий противоположной батарее заглубленное состояние (рис. 4, б). И если в первом случае наблюдались огрехи от выглубленной батареи, то во втором – огрехи отсутствовали. При этом за счет предусмотрительного обеспечения приспособлением перекоса рамы культиватора и сохранении таким образом заглубленного состояния батареи, противоположной выглубляемой, позволило снизить нагрузки на рабочие органы примерно на 30–50 %.

Энергосбережение почвообрабатывающего агрегата, оснащенного пружинным приспособлением к навесному устройству трактора, количественно выражается в снижении расхода топлива двигателем агрегатируемого трактора в среднем на 25–30 %. Это достигается за счет следующих основных эффектообразующих показателей, обеспечиваемых приспособлением:

- снижения тягового сопротивления дискового орудия при преодолении его рабочими органами препятствий на нераскорчеванной вырубке на 15–20 % благодаря перекосам рамы орудия и вследствие этого лучшему копированию обрабатываемой поверхности;

- повышения заглубляющей способности дисковых батарей и вследствие этого отсутствия необходимости использовать балласт массой 50–100 кг, в зависимости от физико-механических свойств почвы;

- отсутствия необходимости в повторных проходах в рядах лесных культур благодаря более высокой стабильности хода дисков на заданной глубине и более высокому качеству обработки почвы;

- снижения массы орудия на 20–25 %, вследствие уменьшения на 30–50 % нагрузок на рабочие органы и орудие в целом.

Предложенное приспособление является съемным, выполненным на основе стандартной автосцепки и может полноценно использоваться также на других навесных дисковых орудиях (боронах, плугах и т.п.). Оно отличается простотой конструкции и позволяет повысить качество обработки почвы лесохозяйственными и сельскохозяйственными дисковыми почвообрабатывающими орудиями за счет повышения заглубляющей способности и стабильности хода последних на заданной глубине обработки. Благодаря большой подвижности рамы орудия, обеспечиваемой приспособлением, существенно улучшается копирование рабочими органами обрабатываемой поверхности, снижаются нагрузки до безопасных значений, как на само орудие, так и на приспособление и навесное устройство трактора. Кроме этого, повышение заглубляющей способности дисковых рабочих органов позволяет отказаться от традиционного использования бесполезно возимого балласта-догружателя и, соответственно, значительно уменьшить массу дисковых орудий, а также расход топлива агрегатируемым трактором.

Рецензенты:

Афоничев Д.Н., д.т.н., профессор, заведующий кафедрой «Электротехника и автоматика», ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж;

Сушков С.И., д.т.н., профессор, заведующий кафедрой «Промышленный транспорт, строительство и геодезия», ФГБОУ ВПО «Воронежская государственная лесотехническая академия», г. Воронеж.

Работа поступила в редакцию 12.02.2015.