На начальной стадии создания автомобиля (проектирование и конструирование) оценку его ресурса осуществляют в основном по результатам конструкторских расчетов и статистических данных об его аналогах. Прогнозируемый при этом ресурс является заданной величиной, соответствующей некоторой вероятности, с которой ресурс должен быть реализован в эксплуатации.

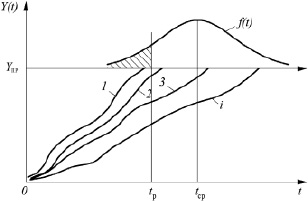

В реальных условиях эксплуатации ресурс автомобиля из-за воздействия на него множества случайных факторов варьирует в довольно широких пределах (рис. 1) и характеризуется дифференциальной функцией распределения наработок до предельного состояния f(t). Поэтому на стадии проектирования в качестве прогнозируемого ресурса в технической документации указывается некоторый средний ресурс tср – математическое ожидание наработки автомобиля до предельного состояния Yпр.

Предельного состояния автомобиль достигает в момент пересечения реализацией Y(t) уровня Yпр, устанавливаемого нормативно-технической документацией. Фактические моменты достижения объектами этого состояния могут существенно различаться в зависимости от их индивидуальных свойств и условий эксплуатации. Поэтому ресурс объекта следует считать случайной величиной, он может быть описан только вероятностными моделями. В качестве такой модели обычно используется плотность распределения наработок объекта до предельного состояния. В этом случае теоретическое значение среднего ресурса автомобиля от начала его эксплуатации до его списания может быть определено из выражения

где f(t) – плотность распределения наработки до предельного состояния.

Рис. 1. Графическая интерпретация реализации автомобилем прогнозируемого ресурса

Для некоторых изделий, к которым предъявляются повышенные требования к безотказности, в качестве прогнозируемого ресурса может быть использован гамма-процентный ресурс tγ, т.е. значение ресурса, обеспеченного с заданной вероятностью γ. При известной функции распределения ресурса γ – процентный ресурс находится из выражения

Существенным недостатком использования в качестве прогнозируемого гамма-процентного ресурса является то, что как показывает практика, наработки реальных объектов до предельного состояния значительно выше. В результате при использовании стратегии технического обслуживания и ремонта по наработке приводит к значительному недоиспользованию заложенных в них при проектировании и производстве индивидуальных ресурсов большинства изделий.

В отличие от стадии проектирования, когда прогнозируется ресурс всей генеральной совокупности создаваемых автомобилей, прогнозирование на стадии эксплуатации выполняют для конкретных автотранспортных средств (АТС), их агрегатов и узлов. В этом случае оценивается индивидуальный остаточный ресурс объекта, т.е. возможная продолжительность его эксплуатации от момента контроля технического состояния до достижения им предельного состояния. Отличается он от ресурса тем, что в качестве начала отсчета принимается текущая наработка, до которой объект уже какое-то время эксплуатировался, и часть установленного технической документацией ресурса уже реализовал.

Достижение автомобилем предельного состояния, соответствующего исчерпанию его ресурса, сводится не только к физическому износу. Оно может быть обусловлено также влиянием факторов функционального устаревания, недопустимости дальнейшей эксплуатации по требованиям безопасности, экономичности и эффективности. Поэтому установить точные признаки и параметры, при которых состояние автомобиля следует квалифицировать как предельное, представляет довольно сложную задачу. Обычно основанием для списания автомобилей служит резкое увеличение интенсивности отказов, продолжительности простоев из-за необходимости их устранения, расходов на проведение ремонтных работ.

Для надежного прогнозирования остаточного ресурса автомобиля необходимо выполнить его полнокомплектное техническое диагностирование с использованием соответствующих средств диагностики. Это требует больших затрат, из-за чего в практике технической эксплуатации автотранспортных средств за исключением случаев, когда оцениваются единичные и дорогостоящие автомобили, не находит применения. В условиях реальной эксплуатации АТС при проведении технических обслуживаний и ремонтов чаще всего оценивается остаточный ресурс их узлов, агрегатов и механизмов.

Современные методы прогнозирования технического состояния объектов подразделяются на три основные группы.

1. Методы экспертных оценок, сущность которых сводится к обобщению, статистической обработке и анализу мнений специалистов. Эксперты обосновывают свою точку зрения на собственном опыте, литературных данных, анализе эксплуатационной надежности узлов и механизмов автомобилей и т.д.

2. Методы моделирования, базирующиеся на основных положениях теории подобия, формировании модели изучаемого объекта, проведении экспериментальных исследований и пересчете полученных показателей с модели на натуральный объект.

3. Статистические методы, из которых наиболее широкое распространение получил метод экстраполяции.

Наиболее достоверными при прогнозировании индивидуального остаточного ресурса автомобиля в условиях эксплуатации являются статистические методы, основанные на объективной оценке его технического состояния в текущий момент времени. Процесс прогнозирования с использованием статистических методов предусматривает выполнение следующих этапов:

– оценку технического состояния объекта с помощью диагностического и контрольно-измерительного оборудования;

– разработку аналитического уравнения, описывающего закономерности изменения этого состояния во времени или по наработке;

– экстраполяцию полученного уравнения и определение остаточного ресурса или сроков выполнения очередного контроля технического состояния объекта.

При прогнозировании непосредственно измерить остаточный ресурс объекта практически невозможно. Поэтому необходимо определить аналоговый диагностический параметр или комплекс таких параметров, которые адекватно отражают техническое состояние объекта и реализацию его ресурса по наработке. Для агрегатов автомобиля это могут быть параметры эффективности функционирования (мощность, крутящий момент, расход топлива и др.), геометрические параметры (люфты, зазоры) и параметры сопутствующих процессов (герметичность рабочих объемов, вибрации, физико-химический состав отработавших эксплуатационных материалов и т.д.).

Исчерпание заложенного при проектировании ресурса (наступление предельного состояния) обусловлено постепенным накоплением различных повреждений. Если не учитывать грубые ошибки при проектировании и эксплуатации, наступление предельного состояния автомобилей с некоторой условностью можно отнести к одной из двух групп:

– из-за чрезмерных износов трущихся поверхностей контактирующих деталей;

– из-за постепенного накопления в материалах конструктивных элементов рассеянных повреждений, приводящих к зарождению и развитию микроскопических трещин (усталость).

Развитие таких повреждений в материалах деталей, узлах и агрегатах в зависимости от времени или пробега носит плавный, монотонный характер, приводящий к возникновению так называемых постепенных отказов, поэтому с некоторой вероятностью может быть описано каким-либо аналитическим уравнением. Для постепенных отказов изменение параметра технического состояния конкретного изделия или среднего значения для группы изделий аналитически достаточно хорошо описывается двумя функциями:

– линейным уравнением

y = yн + a1t;

– степенной функцией

y = yн + a1tb,

где t – наработка изделия; yн – начальное значение параметра технического состояния; a1 – интенсивность изменения параметра технического состояния, зависящая от конструкции и условий эксплуатации; b – показатель степени, характеризующий изменение параметра y от t.

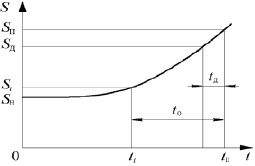

Изменение аналогового диагностического параметра по наработке для большинства узлов и агрегатов автомобиля описывается теми же функциями, что и параметры технического состояния. При прогнозировании остаточного ресурса силовой установки автомобиля, например, изменение диагностического параметра по наработке с достаточной степенью точности может быть описано степенной функцией

S = Sн + υtα,

где Sн – начальное значение диагностического параметра; υ – интенсивность изменения диагностического параметра по наработке; t – наработка изделия; α – показатель степени, определяющий зависимость диагностического параметра S от наработки t.

Графическая интерпретация этой зависимости представлена на рис. 2.

Рис. 2. Схема определения остаточного ресурса по реализации диагностического параметра: Si, Sн, Sп – текущее, номинальное и предельное значения диагностического параметра; ti, tо, tп – текущий, остаточный и полный ресурсы соответственно

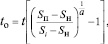

Из приведенной схемы видно, что остаточный ресурс объекта tо представляет собой разность между полным ресурсом tп, который соответствует предельному значению диагностического параметра Sп, и продолжительностью его эксплуатации, предшествующей прогнозируемому периоду ti. Полный tп и остаточный tо ресурсы объекта после наработки t, предшествующей прогнозируемому периоду, при степенной зависимости диагностического параметра по наработке определяются из выражений

где Sн, Sп – номинальное и предельное значения диагностического параметра.

Для узлов и систем автомобиля, обеспечивающих безопасность движения или оказывающих отрицательное влияние на окружающую среду, значения номинального и предельного диагностических параметров устанавливаются нормативно-технической документацией заводов-изготовителей. Это, например, зазоры в различных сопряжениях, люфты, углы установки колес, давление в цилиндрах двигателя в конце такта сжатия и т.д.

Предельные значения диагностических параметров, оценивающих техническое состояние узлов и механизмов, для которых они не установлены документацией завода-изготовителя, определяются с помощью статистического метода. Сущность метода заключается в том, что по результатам обследования представительной партии диагностируемого объекта строится гистограмма распределения оценивающих его значений диагностического параметра, аппроксимирующая ее теоретическая кривая и по заданному уровню вероятности безотказной работы P (0,85 или 0,95) находится его предельный норматив [1, 5].

Номинальное значение диагностического параметра Sн определяет исходное состояние объекта и соответствует новым, технически исправным машинам, агрегатам, узлам. Оно может быть задано техническими условиями (тормозной путь, люфт рулевого колеса, схождение и развал колес и др.) или найдено как средняя величина для данной совокупности объектов. Значения показателя α определяются опытным путем для различных сопряжений механизмов на основе обработки статистического материала и представляют собой некоторые усредненные величины для построения функции изменения диагностического параметра по наработке.

Определение остаточного ресурса рассмотрим на примере двигателя ЗМЗ-4063.10. Для оценки его технического состояния были выбраны следующие диагностические параметры: давление в конце такта сжатия; значение относительных утечек воздуха при положении поршня в ВМТ; расход картерных газов при 4000 мин‒1; значение давления в главной масляной магистрали. Использование других диагностических параметров приводит к значительному усложнению процесса диагностирования.

Нормативные значения параметров диагностирования технического состояния ЦПГ и показателя α для этих параметров

|

№ п/п |

Диагностический параметр |

Номинальное значение |

Предельное значение |

Показатель α |

|

1 |

Давление в конце такта сжатия, кгс/см2 |

12 |

9,6 |

1,3 |

|

2 |

Относительная утечка воздуха при положении поршня в ВМТ, кг/см2 в течение не менее 5 с |

Снижение с 1,5 до 1,0 |

Снижение с 1,5 до 0,75 |

1,6 |

|

3 |

Расход картерных газов при 4000 мин–1, л/мин не более |

22 |

62 |

1,5 |

|

4 |

Давление в главной масляной магистрали при 2500 мин–1, кгс/см2 |

5,0 |

3,0 |

1,4 |

В таблице приведены установленные техническими условиями завода-изготовителя нормативные значения этих параметров, а также значения показателя α, найденные по результатам экспериментальных исследований технического состояния цилиндропоршневой группы двигателей.

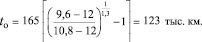

Остаточный ресурс цилиндропоршневой группы двигателя рассчитываем по каждому диагностическому параметру на пробеге 165 тыс. км и в качестве искомого принимаем его минимальное значение. По результатам выполненных контрольно-диагностических операций были получены следующие значения диагностических параметров после этой наработки:

- давление в конце такта сжатия, кгс/см2 – 10,8;

- Относительная утечка воздуха при положении поршня в ВМТ в течение 5 с с 1,5 кгс/см2 – 0,88;

- Расход картерных газов при 4000 мин–1, л/мин – 41,0;

- Давление в главной масляной магистрали при 2500 мин–1, кгс/см2 – 3,90.

Прогнозируемый остаточный ресурс ЦПГ двигателя по давлению в конце такта сжатия до достижения предельного состояния будет равен

По остальным диагностическим параметрам рассчитанные значения остаточного ресурса ЦПГ составят:

- по относительной утечке воздуха 113 тыс. км;

- по расходу картерных газов 106 тыс. км;

- по давлению в главной масляной магистрали 88 тыс. км;

В результате выполненных расчетов прогнозируемый остаточный ресурс ЦПГ принимает минимальное значение по параметру «давление в главной масляной магистрали», в соответствии с которым tо = 88 тыс. км.

В условиях эксплуатации диагностирование автомобилей выполняют в основном при проведении плановых технических обслуживаний (ТО). В этом случае задача прогнозирования остаточного ресурса заключается в определении возможности их безотказной работы на наработке до выполнения очередного ТО. Если значение остаточного ресурса tо > tД, состояние диагностируемого механизма обеспечит его исправную работу до очередного ТО. В случае, если значение остаточного ресурса tо меньше установленной периодичности диагностирования tД, двигатель следует изъять из эксплуатации и направить в ремонт.

Процедуру прогнозирования можно упростить, заменив предельное значение диагностического параметра Sп допустимым нормативом Sд, который определяется из выражения

Sд = Sп – tД.

Прогнозирование остаточного ресурса, т.е. оценка запаса исправной работы, является важнейшим элементом в системе управления техническим состоянием автомобилей и его конструктивных элементов в эксплуатации. Отклонение значений диагностических параметров за допустимые пределы, вызываемые возникновением различных повреждений в элементах автомобиля, служит основой для принятия решения о проведении необходимых технических воздействий для восстановления работоспособности.

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры «Тепловые двигатели и энергетические установки», Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых, г. Владимир;

Кульчицкий А.Р., д.т.н., профессор, главный специалист, ООО «Завод инновационных продуктов» КТЗ, г. Владимир.

Работа поступила в редакцию 16.02.2015.