Представленная работа выполнена на кафедре «Технология производства летательных аппаратов» ФГБОУ ВПО «МАТИ» – Российского государственного технологического университета им. К.Э. Циолковского, где проведены все теоретические и экспериментальные исследования.

Трубопроводы работают в условиях сложного нагружения. Они испытывают действия высоких давлений, пульсирующей нагрузки и гидравлических ударов, поэтому к ним предъявляются высокие требования по механическим свойствам материала, качеству внешней и внутренней поверхностей, сохранению формы сечения, а также максимальному утонению стенок трубы.

Большая трудоемкость работ на этапе технологической подготовки в производстве летательных аппаратов связана в известной мере с тем, что при изготовлении деталей возможности пластического деформирования исходной заготовки всегда ограничены, поэтому и в теоретическом, и в практическом плане важное значение имеют методы обработки, которые увеличивают предельные деформации заготовки. Это ведет к уменьшению технологических операций и переходов, что, в конечном итоге снижает трудоемкость изготовления деталей.

Процессы деформирования должны обеспечивать высокие и стабильные механические свойства материала труб, высокое качество внутренней и внешней поверхностей, минимальные утонения стенок и искажения формы сечения трубопроводов. Поэтому исследования в области ротационного обжима являются актуальными.

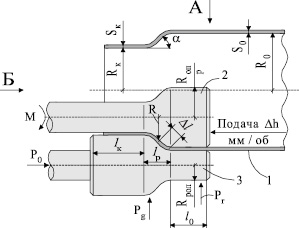

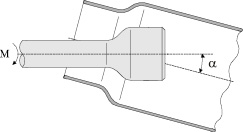

При ротационном обжиме труб процесс осуществляется иначе (рис. 1). Заготовка 1 помещается в зазор между оправкой 2 и давильным роликом 3. Под действием усилия Р происходит упругое сжатие стенки заготовки. Обжим заготовки 1 осуществляется путем ее вращения и осевой подачи в профилированный зазор между оправкой 2 и роликом 3, причем вращение и осевое перемещение заготовки осуществляет вращающаяся оправка 2 при отклонении оси вращения заготовки на угол g от оси вращения оправки (рис. 2).

Рис. 1. Схема ротационного обжима труб: 1 – заготовка; 2 – оправка; 3 – ролик

Таким образом, происходит локальное деформирование концевого участка заготовки сначала в нестационарном, а затем в стационарном очаге деформации [3]. Работа, развиваемая внешним моментом М, за исключением потерь на упругое деформирование зоны передачи усилия, полностью идет на формообразование концевого участка трубы.

Рис. 2. Схема ротационного обжима труб. Вид А на рис. 1

Исследования процесса ротационного обжима концевых участков труб проводились на указанной установке по схеме, изображенной на рис. 3. Технологическая оснастка для обжима (оправка и ролик) была выполнена таким образом, что обеспечивала обжим труб со следующими коэффициентами обжима (Коб):

для труб ∅60 мм – Коб = 0,87;

для труб ∅50 мм – Коб = 0,84;

для труб ∅42,5 мм – Коб = 0,81.

Результаты экспериментов приведены в табл. 1.

Проведенные исследования показали эффективность новых схем деформирования концевых участков труб с целью получения переходников. Предельные возможности здесь на 30–40 % выше, чем в традиционных процессах.

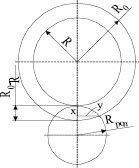

Рис. 3. Расчет площади контакта заготовки и инструмента. Вид Б на рис. 1

Таблица 1

Результаты экспериментов по ротационному обжиму труб (a = 30°, lo = 30 мм, lк = 10 мм)

|

№ п/п |

Материал заготовки |

Размеры, мм |

Максимальное усилие, кН |

Время обработки, с |

Подача, мм/об |

Получаемый диаметр трубы, мм |

|

1. |

Сталь Ст.3 |

60×3,5 |

9,0/8,0 |

70 |

0,4 |

54,0 |

|

2. |

Сталь Ст.3 |

42,5×3,5 |

13,0/12,2 |

30 |

0,6 |

34,5 |

|

3. |

АМг6М |

50×2,25 |

5,0/4,3 |

38 |

0,6 |

42,0 |

Таблица 2

Результаты предварительных экспериментов

|

Материал заготовки |

Размеры, мм |

Погонное усилие деформирования, кг/мм |

Время обработки, с |

Диаметр получаемого раструба, мм |

|

Сталь Ст.3 Сталь Ст.3 Сталь Ст.3 Сталь Ст.3 Сталь Ст.3 АМг6М АМг6М АМг6М АМг6М |

60×3,5 60×3,5 60×3,5 42,5×3,5 42,5×3,5 50×2,25 50×2,25 50×2,25 50×2,25 |

118,0 128,0 96,0 102,6 60 90 70 50 50 |

22 15 32 15 60 8 10 15 11 |

38 40 35 30 30 35 40 45 46 |

Таблица 3

Размеры длин «a» и «b» контактной поверхности для полосы

|

№ п/п |

Марка материала, размер заготовки |

Ширина полосы L, мм |

Усилие Р, кг |

Размер «а», мм |

Размер «b», мм |

Толщина в зоне контакта, мм |

|

1 |

АМг6М, полоса, толщина 2,0 мм |

20 |

500 |

1,5 |

1,55 |

2,2 |

|

20 |

1000 |

2,06 |

2,65 |

2,1 |

||

|

20 |

1500 |

3,00 |

3,8 |

2,2 |

||

|

20 |

2000 |

3,65 |

3,68 |

2,2 |

||

|

20 |

2500 |

4,61 |

5 |

2,3 |

Таблица 4

Размеры длин «a» и «b» контактной поверхности для полосы

|

№ п/п |

Марка материала, размер заготовки |

Ширина полосы L, мм |

Усилие Р, кг |

Размер «а», мм |

Размер «b», мм |

Толщина в зоне контакта, мм |

|

1 |

Д16Т, полоса, толщина 1,0 мм |

20,0 |

1000 |

1,7 |

1,2 |

1 |

|

20,0 |

1500 |

2 |

1,85 |

1,2 |

Таблица 5

Размеры длин «a» и «b» контактной поверхности для трубы

|

№ п/п |

Марка материала, размер заготовки |

Ширина кольца L, мм |

Усилие Р, кг |

Размер «а», мм |

Размер «b», мм |

Толщина в зоне контакта, мм |

|

1 |

АМг6М, труба, Ø50×2,0 мм |

25,0 |

1000 |

1,9 |

2,05 |

2 |

|

25,0 |

2000 |

2,5 |

2,35 |

2 |

||

|

25,0 |

3000 |

3,6 |

3,4 |

1,9 |

Примечание. Размер «b» – по внешней поверхности. Из таблиц видно, что размеры геометрического контакта «а» и «b» близки друг к другу и слабо зависят от формы заготовки и диаметров давильных оправок.

Вывод

В результате предварительных экспериментов было установлено, что возможности ротационного обжима в 1,2–1,5 раза повышают предельные деформации заготовки по сравнению с обжимом на матрице, причем большое значение играет время обработки, чем оно меньше (больше деформирующее усилие), тем выше возможности формоизменения.

Рецензенты:

Симаранов С.Ю., д.т.н., профессор, генеральный директор ЗАО «Техноконсалт», г. Москва;

Гагарина Л.Г., д.т.н., профессор, зав. кафедрой «Информатика и программное обеспечение вычислительных систем», Национальный исследовательский университет МИЭТ, г. Москва.

Работа поступила в редакцию 27.12.2014.