В настоящее время в условиях высокой производительности станочного оборудования на первый план часто выходит не скорость непосредственной обработки, а скорость переналадки, ремонта и время, потерянное рабочим персоналом в результате простоя оборудования. В таком случае возникает потребность отслеживания и последующего анализа данных параметров, т.е. проведения мониторинга станочного оборудования. Существуют различные подходы к проведению мониторинга, например видеонаблюдение за оператором станка, письменные отчеты операторов или системы электронного считывания информации со станков и др. У каждого метода есть свои недостатки и преимущества.

Для проведения мониторинга станочного оборудования был выбран метод считывания технологической информации с управляющей стойки станка как наиболее быстрый, экономичный и позволяющий на основе получаемых сведений анализировать множество параметров станка и планировать работу на нём с высокой точностью. С помощью получаемого файла с отчётной информацией со станка можно выявить многие важные параметры, необходимые для проведения мониторинга, например время остановок и запусков станка, нажатые оператором кнопки на стойке в определённое время, ошибки в работе станка и др. После обработки данного файла возможен анализ работы станка и станочного парка в целом всего предприятия, который можно представить в различных формах, например в форме диаграмм или графиков. Также эти данные можно использовать в качестве исходного материала для персонала, занимающегося настройкой, обслуживанием и ремонтом данного станка.

Целью данной работы является проведение анализа содержания отчетной информации станочного оборудования и создание системы для комплексной оценки состояния станочного оборудования промышленного предприятия.

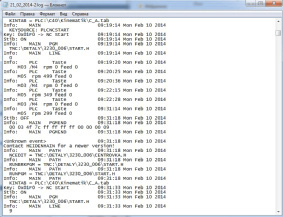

Отчетная информация современного станочного оборудования записывается в файл регистрации, протокол, журнал или лог (англ. log) – файл с записями о событиях в хронологическом порядке. При активном использовании оборудования или просто продолжительном времени работы программного обеспечения (ПО) в файле становится очень много записей, что может привести к следующим затруднениям:

- файл будет занимать большой объём дискового пространства;

- большой файл становится «тяжелым» для проведения операций чтения и анализа.

Таким образом, необходима ротация отчетных файлов – усечение текущего файла и архивирование предыдущих накопленных данных. Существуют несколько видов ротации файлов:

- по временному промежутку (каждый час, каждый день, за последние сутки/неделю) в новый файл;

- по достижению определенного объема или количества записей;

- циклический журнал – методика хранения какого-то определенного объема или количества записей, при этом новые записи удаляют самые старые записи, на базе такой структуры, как кольцевой буфер. Каждый новый запуск ПО в этом случае создает новый файл или переименовывает предыдущий файл (рис. 1).

Рис. 1. Пример содержания отчетной информации

Для возможности последующего отслеживания работы оборудования в определённый период и удобства ведения архива целесообразнее использовать ротацию по временному промежутку. Планируется применить автоматическое еженедельное архивирование для возможности восстановления требуемой информации. Также каждый архивированный файл будет иметь имя с датой его создания, что позволит с лёгкостью найти точный день, дату и время происхождения любого события.

Файл регистрации содержит:

- информацию об ошибках, расшифровка которых, как правило, существует в приложении к руководству по эксплуатации станка (табл. 1);

Таблица 1

Пример записи информации об ошибке в файле с отчётной информацией

|

Error: |

11:43:30 Tue Feb 11 2014 |

|

P61 700546 |

- информацию об открытии управляющих программ (табл. 2);

Таблица 2

Пример записи информации об открытой программе в файле с отчётной информацией

|

RUNPGM = =TNC:\VENTILYATORS\3685_015\104-BLUM.H |

|

|

Info: MAINPATH |

22:48:02 WedFeb 12 2014 |

- информацию о новых версиях ПО станка (табл. 3);

Таблица 3

Пример записи информации о предложении обновления ПО в файле с отчётной информацией

|

<Unknown event> |

08:21:18 Mon Feb 10 2014 |

|

Contact HEIDENHAIN for a newer version! |

|

- информацию о нажатых клавишах на пульте управления (табл. 4);

Таблица 4

Пример записи информации о нажатии клавиши в файле с отчётной информацией

|

Key: 0x019o ->Softkey |

08:02:18 Mon Feb 10 2014 |

|

Contact HEIDENHAIN for a newer version! |

|

- дату и время для каждого их этих событий.

Такой файл обновляет своё содержимое постоянно, при появлении каждого события добавляется новая строка в конец файла.

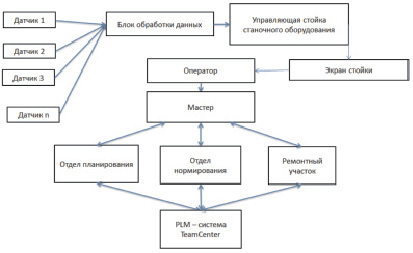

При традиционной модели работы мониторинга технического состояния станочного оборудования информацию от станочного оборудования получает оператор, который направляет её мастеру участка, работнику ремонтного участка, а также работникам планового отдела и отдела нормирования труда. При такой схеме (рис. 2) возможны значительные искажения информации вследствие влияния человеческого фактора. Оператор может неправильно проанализировать и передать в ремонтный участок информацию об ошибках и предупреждениях станочного оборудования. Вследствие этого увеличивается трудоёмкость ремонта, следовательно, увеличиваются простои оборудования.

Рис. 2. Традиционная схема мониторинга оборудования

Также возможно влияние человеческого фактора при получении информации отделом нормирования и планирования. Так как оценка трудоёмкости различных операций отделом нормирования труда напрямую влияет на загруженность рабочего дня оператора, то не исключено предоставление неверной информации о времени, затрачиваемом на всевозможные действия, или информирование о лишних действиях. Также существует возможность ошибочного ввода данных в PLM-систему.

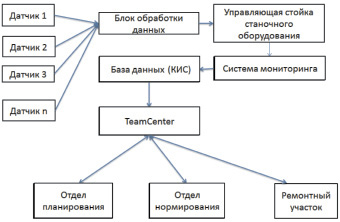

При предлагаемой схеме передачи информации исключается влияние человеческого фактора по причине фиксирования в электронном виде всех действий, информации от станочного оборудования об ошибках, предупреждениях, возможных обновлениях ПО, начале и конце переналадок, об используемой программе в каждый момент времени. Таким образом, предлагается данная схема организации мониторинга оборудования (рис. 3).

Рис. 3. Схема организации мониторинга оборудования с интегрированной системой

Благодаря построению такой схемы работник ремонтного участка будет проинформирован о произошедших событиях немедленно посредством уведомления через TeamCenter. Таким образом, трудоёмкость ремонта или устранения ошибки снизится, так как работнику потребуется осуществить поиск информации по конкретной ошибке или поломке без затрат времени на мониторинг ошибок.

Работник отдела нормирования труда также будет уведомлен о конкретных временных затратах на операции, совершаемые оператором станка.

Работник отдела планирования на основе отчётов системы сможет проанализировать загруженность конкретного станка, а при полном внедрении системы в структуру цеха – и всего цеха.

Основное требование для автоматизированной системы сбора и анализа технического состояния станочного оборудования – оперативный контроль за работой станка, т.е. мгновенное получение информации о появившейся ошибке и отправка её в ремонтный отдел.

Мониторинг оборудования предприятия планируется организовать следующим образом:

- Система проверяет файл с отчётной информацией с выбранной частотой (к примеру, раз в секунду). При появлении в нём уведомления об ошибке, используя функционал PLM-cиcтемы, результаты обработки файла (т.е. ошибка, её описание, время и действия, совершённые оператором, и предшествующие появлению ошибки), рассылаются ремонтным службам и мастеру определённого участка по общей сети. Также передаётся информация о начале и конце переналадки, сведения о предыдущем и последующем после переналадки изделии.

- На основе этой информации за определённый период формируется отчёт о времени переналадок станка и отправляется в отдел нормирования труда. На основе данного отчёта можно сделать вывод о среднем времени переналадки, времени, затраченном рабочим на выполнение действий, не предусмотренных его должностной инструкцией и т.п., что в итоге приведёт к повышению точности планирования работы отдельных участков.

- Файл сохраняется в электронном архиве, предусмотренном для этих целей, откуда может быть оперативно предоставлен для возможной дальнейшей обработки.

Работа станка, причина простоя, события, предшествующие остановке, время восстановления работоспособности станка, время переналадки – вся эта информация становится доступной после детального анализа файла с отчётной информацией о работе производственного оборудования. Анализ данной информации проводится ремонтным отделом, который составляет отчёт за определённый период работы для последующего анализа истинных причин отказов и поломок.

Интеграция описанной системы с существующей информационной системой будет осуществлена путём создания файлов-отчётов, размещаемых в общей информационной базе. Их использование будет доступно пользователям PLM-системы, что продолжает и расширяет концепцию единого информационного пространства. Существующая система позволяет оперативно осуществлять рассылку данных файлов определённым адресатам.

Заключение

Подводя итог, стоит отметить, что спроектированная система позволяет ускорить и повысить качество работы ремонтного участка, облегчить работу отдела нормирования, уточнив показатели, получаемые этим отделом, а также упростить возможности планирования работы цеха, в целом повысив эффективность работы.

Данная система может быть модифицирована в дальнейшем путём добавления дополнительных функций.

Рецензенты:

Панов А.Ю., д.т.н., заведующий кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Работа поступила в редакцию 17.10.2014.