Современные условия эксплуатации автотранспортных средств (АТС) вынуждают их производителей предъявлять более жесткие требования к надежности наиболее ответственных узлов и систем.

Особенностью проблемы надежности, является ее взаимосвязь со всеми этапами жизненного цикла изделия: проектирования, изготовления и эксплуатации [3, 5]. При этом последний этап является реализующим и обеспечивается посредством принятой системы технического обслуживания (ТО) и ремонта. Корректирование нормативов системы ТО и ремонта может потребоваться для устранения возможных недостатков, возникающих на первых двух этапах, или же для учета управляемых и неуправляемых факторов в процессе эксплуатации АТС и позволяет достичь требуемого уровня вероятности безотказной работы любой технической системы. Следует отметить, что под корректированием в данном случае следует понимать не только изменение интервала между очередными техническими воздействиями (ТВ), но и перераспределение существующих или введение новых технологических операций, выполняемых в процессе ТО [3].

Цель исследования – разработать методику определения общей вероятности безотказной работы технических систем автомобиля.

Методы исследования: аналитическое исследование

Для обеспечения безаварийной эксплуатации АТС необходимо повышать уровень надежности его основных систем и в первую очередь тех из них, техническое состояние которых оказывает влияние на безопасность дорожного движения (БДД) [1, 2]. Безотказность указанных систем транспортных машин является основным критерием, используемым при управлении их техническим состоянием.

Одним из показателей безотказности является вероятность безотказной работы (ВБР). При известном значении ВБР технической системы можно осуществить корректирование нормативов ее ТО и ремонта и исключить эксплуатацию в предотказном состоянии. Вместе с тем определение количественного значения данной вероятности является сложной научно-технической задачей, решение которой в рамках разрабатываемой методики предполагается в два этапа: оценка структурной надежности и анализ статистических данных по эксплуатационной надежности систем безопасности автомобиля.

В данной статье предлагается методика корректировки системы ТО и ремонта передней подвески (ПП) автомобиля ВАЗ-2170 по общей ВБР системы [1].

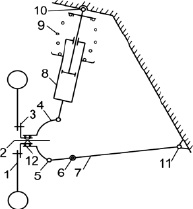

Оценку структурной надежности ПП необходимо начинать с изучения ее конструктивной схемы, которая представлена на рис. 1 [6]. Основным элементом подвески является гидравлическая телескопическая амортизаторная стойка 8, нижняя часть которой соединена с поворотным кулаком 4.

На телескопической стойке установлены витая бочкообразная пружина 9, пенополиуретановый буфер хода сжатия и верхняя опора стойки в сборе с подшипником 10. Нижняя часть поворотного кулака 4 соединяется шаровым шарниром 5 с нижним (поперечным) рычагом 7. Тормозные и тяговые силы воспринимаются продольными растяжками 6, которые через резинометаллические шарниры соединяются с нижними рычагами 7 и с кронштейнами 11. В поворотном кулаке крепится двухрядный радиально-упорный подшипник 12 закрытого типа, на внутренних кольцах которого установлена с натягом ступица 3 колеса.

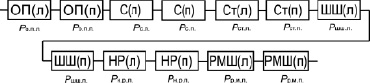

На основе рис. 1 составим структурную схему надежности ПП (рис. 2).

Рис. 1. Схема ПП переднеприводного автомобиля ВАЗ-2170: 1 – диск; 2 – вал привода переднего колеса; 3 – ступица; 4 – поворотный кулак; 5 – шаровая опора; 6 – растяжка; 7 – рычаг; 8 – телескопическая стойка в сборе; 9 – пружина передней подвески; 10 – опорный подшипник; 11 – кронштейн; 12 – подшипник

Рис. 2. Структурная схема ПП автомобиля ВАЗ-2170: ОП(л), ОП(п) – опорный подшипник левой и правой телескопической стойки соответственно; С(л), С(п) – телескопическая стойка в сборе левая и правая соответственно; Ст(л), Ст(п) – ступица в сборе с подшипником левая и правая соответственно; ШШ(л), ШШ(п) – шаровой шарнир левый и правый соответственно; НР(л), НР(п) – нижний рычаг в сборе с растяжкой левый и правый соответственно; РМШ(л), РМШ(п) – резинометаллический шарнир левый и правый соответственно

Определим ВБР системы ПП по структурной схеме согласно рис. 2:

(*)

(*)

где Робщ, Ро.п.л., Ро.п.п., Рс.л., Рс.п., Рст.л., Рст.п., Ршш.л., Ршш.п., Рн.р.л., Рн.р.п., Рр.м.л., Рр.м.п. – вероятности безотказной работы всей системы, опорного подшипника (левого, правого), телескопической стойки в сборе (левой, правой), ступицы в сборе с подшипником (левая, правая), шарового шарнира рычага подвески (левого, правого), нижнего (поперечного) рычага подвески (левого, правого), резинометаллического шарнира (левого, правого).

Согласно результатам расчета, выполненным с использованием формулы (*), обеспечение заданного уровня ВБР (0,95) системы ПП автомобиля возможно лишь при использовании элементов с вероятностью Р(t) равной 0,9958. Полученное значение вероятности принадлежит второму классу надежности элементов [5]. Столь высокое значение ВБР объясняется тем, что рассматриваемая система содержит большое количество последовательно соединенных элементов, каждый из которых оказывает существенное влияние на устойчивость и управляемость автомобиля.

Результаты исследования и их обсуждение

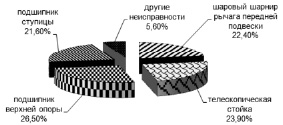

Информация об эксплуатационной надежности системы ПП переднеприводных автомобилей ВАЗ получена на основе анализа статистических данных по наработкам на отказ ее элементов. Полученные результаты исследований представлены на рис. 3.

Рис. 3. Диаграмма эксплуатационных отказов элементов ПП переднеприводных автомобилей ВАЗ-2170

Из диаграммы видно, что наибольшая доля отказов приходится на подшипник верхней опоры (26,5 %). Неисправности телескопической стойки ПП (23,9 %) являются второй по значимости причиной потери работоспособности системы. На отказы шарового шарнира рычага ПП и подшипника ступицы приходится 22,4 и 21,6 % всех отказов соответственно.

Около 5,6 % технических неисправностей ПП связаны с ослаблением крепежных соединений, изменением геометрии нижнего рычага ПП и растяжки вследствие их повреждений и т.д.

Эксплуатационные испытания показали, что наименее надежным элементом ПП является шаровой шарнир рычага подвески, средняя наработка до отказа которого составляет  . Небольшой ресурс связан с тяжелыми условиями работы данного элемента, поскольку шарнир соединяет ступицу на управляемом колесе и рычаг подвески. Основной из причин нарушения правильной работы шаровой опоры является износ соприкасающихся поверхностей, который приводит к появлению необратимых смещений. Увеличение зазора в сопряжении вкладыша и пальца возникает в связи со следующими факторами:

. Небольшой ресурс связан с тяжелыми условиями работы данного элемента, поскольку шарнир соединяет ступицу на управляемом колесе и рычаг подвески. Основной из причин нарушения правильной работы шаровой опоры является износ соприкасающихся поверхностей, который приводит к появлению необратимых смещений. Увеличение зазора в сопряжении вкладыша и пальца возникает в связи со следующими факторами:

- естественный износ в совокупности с устаревшими материалами;

- увеличиваются динамические нагрузки во время движения транспортной машины на большой скорости по неровным дорогам;

- нарушения герметичности защитного чехла или пыльника;

- отсутствие в шарнире смазки (при необходимости ее наличия).

Следующим наименее надежным узлом в системе является подшипник верхней опоры, средняя наработка до отказа которого составляет  . Так же, как и шаровая опора, данный элемент воспринимает основную часть всех нагрузок, передающихся подвеской на кузов, и обеспечивает «первичную» шумо- и виброизоляцию.

. Так же, как и шаровая опора, данный элемент воспринимает основную часть всех нагрузок, передающихся подвеской на кузов, и обеспечивает «первичную» шумо- и виброизоляцию.

Наработка на отказ телескопической стойки ПП автомобиля составляет  . Основные неисправности телескопической стойки связаны с износами резиновых подушек растяжек или ослаблением крепления их кронштейнов, разрушением резинового элемента верхней опоры стойки и буфера хода сжатия или отказа амортизатора.

. Основные неисправности телескопической стойки связаны с износами резиновых подушек растяжек или ослаблением крепления их кронштейнов, разрушением резинового элемента верхней опоры стойки и буфера хода сжатия или отказа амортизатора.

Наиболее надежным элементом является подшипник ступицы со средней наработкой на отказ  .

.

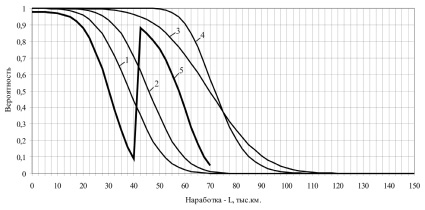

По результатам эксплуатационных наблюдений установлены теоретические законы распределения случайной величины наработок на отказ элементов ПП. Наработки на отказ подшипника верхней опоры, телескопической стойки, шарового шарнира рычага ПП хорошо согласуются с нормальным законом распределения, подшипника ступицы – с логарифмически нормальным законом. Результаты анализа надежности узлов и деталей ПП представлены на рис. 4 в виде графиков, отображающих зависимости вероятностей их безотказной работы от наработки.

Рис. 4. Вероятности безотказной работы элементов ПП переднеприводного автомобиля ВАЗ-2170: 1 – шарового шарнира рычага передней подвески; 2 – подшипника верхней опоры; 3 – телескопической стойки в сборе; 4 – подшипника ступицы; 5 – всей системы ПП

Полученные теоретические законы распределения случайной величины позволили установить функциональные зависимости между ВБР конкретного узла или элемента и наработкой.

Кривая 5 на рис. 4 отображает результаты расчета общей ВБР ПП, при выполнении которого учитывались плановые ТВ. Значение заданного уровня вероятности безотказной работы (0,95) системы ПП автомобиля соответствует наработке 15 тыс. км, далее происходит ее интенсивное снижение. На наработке 30 тыс. км общая вероятность равна 0,51, что недопустимо для систем, влияющих на активную безопасность АТС. На основании этого рекомендуется каждые 15 тыс. км дополнительно проводить диагностические работы по выявлению люфтов и зазоров в ПП на соответствие требованиям ГОСТ Р 51709-2001[4]. Особое внимание следует уделить контролю технического состояния шарового шарнира рычагов передней подвески и подшипнику верхней опоры. К перечню регламентных работ также следует добавить регулировку углов установки передних колес.

Вывод

При интегрировании в существующую систему ТО и ремонта АТС механизма оперативного корректирования нормативов управления их техническим состоянием в эксплуатации по результатам диагностирования она становится адаптивной. Предлагаемая методика определения общей вероятности безотказной работы систем автомобиля, влияющих на безопасность движения, позволяет исключить эксплуатацию транспортной машины в предотказном состоянии за счет прогнозирования ее остаточного ресурса. В случае фиксации в эксплуатации нескольких систем АТС, лимитирующих его надежность, возникает необходимость в использовании комплексного показателя безотказности [1].

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры тепловых двигателей и энергетических установок, ФГБОУ ВПО «Владимирский государственный университет им. Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир;

Кульчицкий А.Р., д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов КТЗ», г. Владимир.

Работа поступила в редакцию 05.08.2014.