Одной из важнейших проблем, связанных с переработкой вакуумных дистиллятов и остаточных фракций, является высокое содержание в них смолисто-асфальтеновых веществ и гетероатомных соединений. Значительная часть гетероатомов, присутствующих в исходном сырье, концентрируется в высокомолекулярных компонентах остаточных фракций [3, 6, 8, 10]. Разработка методов деструкции смолисто-асфальтеновых компонентов с одновременным удалением серосодержащих соединений существенно повысит эффективность термических процессов переработки тяжелого углеводородного сырья [5, 7, 11] и, как следствие, даст возможность получать нефтепродукты с низким содержанием высокомолекулярных и гетероатомных соединений и высоким содержанием легкокипящих фракций [5, 9].

Целью данной работы являлось изучение состава продуктов термолиза высокосернистого вакуумного газойля, выявление основных направлений деструкции высокомолекулярных соединений вакуумного газойля Новокуйбышевского НПЗ и кинетических закономерностей их превращений в зависимости от температуры и продолжительности процесса.

Экспериментальная часть

В качестве объекта исследования взят вакуумный газойль (ВГ) Новокуйбышевского НПЗ (200–525 °C) с содержанием смол компонентов 5 %, асфальтенов – 0,07 %, серы – 2,02 % мас., атомное отношение Н/С составляет 1,71. Практически вся сера содержится в углеводородной части (91,5 % мас.), на 47,8 % отн. состоящей из ароматических соединений. Газойль не содержит фракций, выкипающих до 200 °C, количество фракций 200–360 °C составляет 49,6 % мас. Краткая характеристика газойля представлена в табл. 1, состав и распределение серы в табл. 2.

Принципиальная схема экспериментов по крекингу и анализу полученных продуктов представлена на рис. 1. Крекинг вакуумного газойля проводился в реакторах-автоклавах объемом 12 см3, продолжительность крекинга варьировалась от 40 до 120 мин при температурах 400–500 °С.

Таблица 1

Характеристика вакуумного газойля Новокуйбышевского НПЗ

|

Показатель |

Значение |

|

Плотность, кг/м3 |

909,8 |

|

Элементный состав, % мас.: |

|

|

– углерод |

82,62 |

|

– водород |

11,80 |

|

– сера |

2,02 |

|

– азот |

0,94 |

|

– кислород |

2,62 |

|

Н/С |

1,71 |

|

Компонентный состав, % мас.: |

|

|

Масла |

95,00 |

|

Смолы |

4,93 |

|

Асфальтены |

0,07 |

|

Фракционный состав, % мас.: |

|

|

НК, °C |

209,5 |

|

НК – 200 °C |

0 |

|

200 – 360 °C |

49,6 |

|

Остаток > 360 °C |

50,4 |

|

Средняя молекулярная масса, а.е.м. |

|

|

Смол |

311 |

|

Асфальтенов |

455 |

Групповой состав исходного газойля и жидких продуктов крекинга устанавливали по описанной схеме: первым этапом является определение содержания асфальтенов в образце “холодным” способом Гольде. Концентрация углеводородов и смол в полученных мальтенах определяется адсорбционным способом, наносится анализируемый продукт на активированный силикагель АСК, смесь помещается в экстрактор Сокслета и последовательно вымываются углеводородные компоненты (масла) н-гексаном и смолы – этанол-бензольной смесью в соотношении 1:1 (методика СТП СЖШИ 1217–2005, ИХН СО РАН).

Содержание дистиллятных фракций в исходном газойле и продуктах крекинга оценивали по данным термогравиметрического анализа, который проводили в воздушной среде на дериватографе фирмы МОМ (Венгрия), позволяющем фиксировать потерю массы образца аналитической пробы с повышением температуры до 600 °С со скоростью нагрева 10 град./мин.

Элементный анализ ВМС (высокомолекулярных соединений) исходного вакуумного газойля и продуктов его крекинга устанавливали на CHNS-анализаторе Vario EL Cube.

Молекулярные массы смол и асфальтенов измеряли методом криоскопии в нафталине на созданном в ИХН СО РАН приборе «Крион».

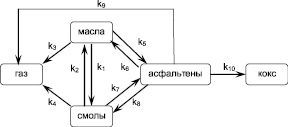

На основании формального механизма крекинга компонентов нефтяного сырья [1] и экспериментально установленных данных по составу продуктов крекинга проведен расчет констант скоростей реакции термических превращений вакуумного газойля согласно формализованной схеме (рисунок) [2]. При составлении данной схемы было сделано следующее допущение: константы скоростей реакции имеют псевдопервый порядок.

Таблица 2

Содержание серы в компонентах вакуумного газойля

|

Соединения |

Выход, % мас. |

S на долю компонента, % мас. |

S, % мас. |

∑S, % мас. |

|

Углеводороды |

2,02 |

|||

|

Насыщенные |

50,53 |

0,02 |

0,04 |

|

|

Моноароматические |

12,36 |

0,33 |

2,46 |

|

|

Биароматические |

18,48 |

0,77 |

4,17 |

|

|

Три + полиароматические |

13,60 |

0,68 |

4,74 |

|

|

Высокомолекулярные компоненты |

||||

|

Смолы |

4,95 |

0,22 |

4,24 |

|

|

Асфальтены |

0,07 |

0,0002 |

1,97 |

|

Формализованная схема термических превращений компонентов вакуумного газойля Новокуйбышевского НПЗ

Результаты исследования и их обсуждение

Вещественный состав жидких продуктов термолиза ВГ в различных условиях представлен в табл. 3. Увеличение температуры крекинга с 400 до 500 °С при продолжительности 60 мин не приводит к увеличению количества кокса и газовых продуктов. В этих условиях происходит значительное увеличение содержания смол – в среднем в два раза по сравнению с исходным их количеством снижается количество масел в жидких продуктах термолиза. Необходимо отметить, что процессы крекинга смолисто-асфальтеновых компонентов практически не идут, что видно из данных по изменению состава жидких продуктов. Повышение температуры процесса приводит к уплотнению и конденсации продуктов реакций. Количество смол и асфальтенов в результате термического процесса возрастает независимо от условий проведения реакции по сравнению с исходным их количеством. Увеличение продолжительности крекинга газойля при 450 °C с 40 до 100 мин позволяет выявить следующие закономерности – количество смол увеличивается на 6,63 %, а содержание масел уменьшается на 7 % мас. Количество кокса и асфальтенов практически не изменяется. Изменение продолжительности процесса при температуре 500 °C с 60 до 100 мин приводит к возрастанию количества смол в жидких продуктах крекинга лишь на 0,76, содержание масел снижается на 29,82 % мас., происходит значительное увеличение выхода газа, кокса и асфальтенов, что свидетельствует о возрастании роли процессов перехода новообразованных смол в асфальтены с дальнейшей деструкцией в газ и кокс. Именно за счет ускорения процессов образования асфальтенов и кокса значительно понижается количество масел и жидких продуктов в целом. Возможно, что в условиях 450–500 °С 60–100 мин преобладающими являются реакции дегидроциклизации компонентов масел и смол с образованием асфальтенов, дальнейшая деструкция которых приводит к образованию значительных количеств кокса и газа.

Таблица 3

Материальный баланс и вещественный состав продуктов крекинга газойля при различной температуре и продолжительности процесса

|

Условия термолиза |

Sобщ в маслах, мас. % |

Выход, мас. % |

Состав жидких продуктов, мас. % |

||||

|

Газ |

Жидкие |

Кокс |

Масла |

Смолы |

Асфальтены |

||

|

Исх. газойль |

1,85 |

0,00 |

100,00 |

0,00 |

95,00 |

4,95 |

0,07 |

|

400 °С, 60 мин |

1,63 |

0,11 |

99,89 |

0,00 |

95,29 |

4,40 |

0,11 |

|

450 °С, 40 мин |

1,44 |

0,12 |

99,87 |

0,01 |

90,08 |

9,69 |

0,11 |

|

60 мин |

1,62 |

0,12 |

99,76 |

0,12 |

94,28 |

5,38 |

0,07 |

|

80 мин |

1,32 |

0,14 |

99,72 |

0,14 |

89,16 |

10,46 |

0,10 |

|

100 мин |

1,20 |

0,23 |

99,63 |

0,14 |

88,37 |

11,16 |

0,07 |

|

500 °С 60 мин |

1,56 |

0,11 |

99,80 |

0,09 |

91,19 |

8,31 |

0,29 |

|

80 мин |

1,25 |

5,63 |

93,60 |

0,83 |

83,37 |

9,77 |

0,37 |

|

100 мин |

0,94 |

12,22 |

86,10 |

1,69 |

65,18 |

5,71 |

15,2 |

При термолизе в наиболее жестких условиях (500 °С, 100 мин) изменяется баланс протекающих в системе реакций уплотнения-деструкции компонентов ВГ. Содержание асфальтенов увеличивается с 0,07 до 15,2 % мас. Реакции конденсации масел в смолы начинают протекать интенсивнее при температурах 400–450 °С независимо от продолжительности процесса. В случае воздействия более высоких температур наблюдается максимум в количестве смол (500 °С, 80 мин) с последующим резким падением их концентрации практически в два раза. Одновременно с этим увеличивается образование газа – до 12,2 % и кокса – до 1,69 % мас.

Изменение содержания Sобщ в жидких продуктах представлено в табл. 4. Увеличение продолжительности процесса при 450 °С с 40 до 100 мин приводит к снижению содержания серы в жидких продуктах (с 2,02 до 1,59 % мас.) и в маслах (с 1,82 до 1,20 %) по сравнению с исходным газойлем: сера концентрируется в коксе и удаляется в виде газообразных продуктов. Увеличение температуры крекинга до 500 °С с продолжительностью 60–100 мин приводит к значительному удалению серы из масел по сравнению с исходным содержанием (с 1,82 до 0,81 % мас.). Содержание Sобщ в маслах при термической обработке ВГ уменьшается с увеличением продолжительности процесса и при 500 °C, 100 мин наблюдается максимум снижения количества серы в маслах (на 50 %) и смолах (на 30,4 % отн.). Значительная доля серы концентрируется в асфальтенах, часть серы переходит в состав кокса и газообразных продуктов крекинга.

Таблица 4

Содержание серы в жидких продуктах термолиза вакуумного газойля

|

Условия термолиза |

Выход жидких, % мас. |

∑Sобщ, % мас. |

S на долю компонента, % мас. |

||

|

Масла |

Смолы |

Асфальтены |

|||

|

Исходный ВГ |

100,00 |

2,02 |

1,82 |

0,20 |

0,0014 |

|

400 °С, 60 мин |

99,89 |

1,78 |

1,63 |

0,15 |

0,0017 |

|

450 °С, 40 мин |

99,87 |

1,85 |

1,44 |

0,41 |

0,0023 |

|

60 мин |

99,76 |

1,81 |

1,62 |

0,19 |

0,0014 |

|

80 мин |

99,72 |

1,71 |

1,32 |

0,39 |

0,0018 |

|

100 мин |

99,63 |

1,59 |

1,20 |

0,39 |

0,0014 |

|

500 °С, 60 мин |

99,80 |

1,84 |

1,56 |

0,28 |

0,0074 |

|

80 мин |

93,60 |

1,39 |

1,11 |

0,26 |

0,0160 |

|

100 мин |

86,10 |

1,34 |

0,81 |

0,22 |

0,3100 |

Установлено, что увеличение температуры крекинга приводит к улучшению фракционного состава жидких продуктов (табл. 5). При температуре крекинга 450 °С и продолжительности процесса 80 мин начинается образование легких продуктов. Прирост фракций НК – 200 °С по сравнению с исходным их количеством составляет 2,4 % мас., температура начала кипения жидких продуктов снижается на 82,8 °С.

Дальнейшее увеличение продолжительности крекинга при 450 °С до 80 и 100 минут приводит к увеличению выхода фракций НК – 200 °C до 7,7 %, увеличивается количество фракций 200–360 °С на 6 % мас. Дополнительные выходы дистиллятных фракций обусловлены деструкцией смолисто-асфальтеновых компонентов. Необходимо отметить снижение температуры начала кипения жидких продуктов в 2 раза по сравнению с исходным газойлем при продолжительности крекинга 100 мин. Увеличение продолжительности крекинга газойля при 500 °С с 60 до 100 минут приводит к значительному увеличению содержания фракции НК – 200 °C (на 17,5 % мас.) в составе жидких продуктов. В свою очередь доля фракций НК – 360 °С снижается (на 10,6 % мас. по сравнению с исходным), что, вероятно, является результатом деструкции смол и асфальтенов в кокс и газ, и реакций конденсации и уплотнения компонентов этих фракций.

Таблица 5

Фракционный состав продуктов крекинга при различной температуре и продолжительности процесса

|

Образец |

T н.к. , °С |

Содержание фракций, % мас |

||

|

НК – 200 |

200–360 |

> 360 °C |

||

|

Исх. газойль |

209,5 |

0,0 |

49,6 |

50,4 |

|

400 °С 60 мин |

292,5 |

0,0 |

21,2 |

78,7 |

|

450 °С 40 мин |

192,5 |

0,6 |

39,4 |

59,9 |

|

60 мин |

222,4 |

0,0 |

36,6 |

63,2 |

|

80 мин |

126,7 |

2,4 |

42,8 |

54,6 |

|

100 мин |

94,6 |

7,7 |

55,6 |

36,4 |

|

500 °С 60 мин |

99,6 |

12,3 |

43,5 |

44,0 |

|

80 мин |

89,4 |

12,6 |

44,5 |

36,4 |

|

100 мин |

76,6 |

17,5 |

39,0 |

29,6 |

Значения констант скоростей реакций крекинга компонентов ВГ, рассчитанные на основании экспериментальных данных, представлены в табл. 6. Установлено, что при увеличении температуры крекинга ВГ (с 400 до 500 °С) значение константы образования масел из смол (k2) увеличивается в 2 раза, константы образования газа из смол (k4) – на порядок, скорость реакции образования смол из масел (k1) также увеличивается в 2,6 раза, что ведет к увеличению количества смол в продуктах реакции.

Таблица 6

Константы скоростей реакций крекинга газойля Новокуйбышевского НПЗ

|

Температура крекинга |

k, ми-1 |

|||||||||

|

k1 |

k2 |

k3 |

k4 |

k5 |

k6 |

k7 |

k8 |

k9 |

k10 |

|

|

400 °С |

1,6∙10-3 |

3,5∙10-2 |

1,9∙10-5 |

1,0∙10-6 |

8,0∙10-6 |

3,5∙10-4 |

9,0∙10-5 |

1,4∙10-4 |

1,3∙10-3 |

1,3∙10-3 |

|

450 °С |

3,0∙10-3 |

4,2∙10-2 |

1,0∙10-6 |

1,1∙10-6 |

7,8∙10-5 |

1,2∙10-3 |

1,5∙10-4 |

3,1∙10-3 |

1,1∙10-2 |

1,5∙10-2 |

|

500 °С |

4,6∙10-3 |

6,3∙10-2 |

5,0∙10-6 |

1,0∙10-5 |

3,0∙10-4 |

8,0∙10-4 |

3,8∙10-4 |

9,0∙10-4 |

1,2∙10-2 |

1,0∙10-2 |

|

Ea, кДж/моль |

45,8 |

25,0 |

62,2 |

106,5 |

60,3 |

37,3 |

61,8 |

84,7 |

98,0 |

90,9 |

Образование кокса из асфальтенов (k10), газа при крекинге смол и асфальтенов (k4 и k9) значительно ускоряется с повышением температуры процесса. Значительно ускоряются реакции конденсации смол в асфальтены (k7), компонентов масел в смолы (k1) и асфальтены (k5).

Экстремумы значений констант скоростей реакций деструкции асфальтенов в масла и смолы (450 °С, k6 и k8) объясняются их повышенной термической стабильностью, так как вакуумный газойль является вторичным сырьем и уже подвергался термической обработке.

Определены оптимальные условия термической деструкции компонентов вакуумного газойля: 450 °С 100 мин и 500 °С 60 мин. Общим для данных условий является улучшение фракционного состава (уменьшение температуры начала кипения вдвое, увеличение содержания фракций НК – 360 °C на 13,7 и 6,2 % соответственно) и выходы кокса и газа не превышают 0,2 % мас. Установлено, что в этих условиях происходит максимальная деструкция смолисто-асфальтеновых компонентов. Значительно снижается содержание серы в маслах (на 0,65 и 0,91 % мас. соответственно) за счет реакций деструкции серосодержащих компонентов масел с дальнейшим концентрированием серы в коксе и газе. Основной вклад в общий баланс реакций крекинга вакуумного газойля объясняется обратимыми реакциями трансформации масел (исх. содержание 95 % мас.). Реакции коксо- и газообразования становятся существенными при температуре крекинга 500 °С и продолжительности более 80 мин.

Рецензенты:

Восмериков А.В., д.х.н., профессор, заместитель директора по научной работе, зав. лабораторией, ФГБУН «Институт химии нефти» Сибирского отделения Российской академии наук, г. Томск;

Савиных Ю.В., д.х.н., профессор, ФГБУН «Институт химии нефти» Сибирского отделения Российской академии наук, г. Томск.

Работа поступила в редакцию 10.07.2014.