Повышение стабильности работы грануляторов неразрывно связано с влиянием качества комкуемого материала на процесс окатывания. В производственных условиях качество смеси постоянно колеблется в зависимости от качества и точности дозировки составляющих компонентов.

Качество не имеет прямых показателей, определив которые, можно утверждать, что измерено качество. Существуют только косвенные показатели, характеризующие свойства. Следовательно, определение качества заключается в диагностике его, т.е. в измерении косвенных показателей, наиболее полно характеризующих качество исследуемого объекта.

В квалиметрии рассматривают оценку качества продукции как двухэтапный процесс, состоящий из оценки отдельных показателей свойств и комплексной оценки качества в целом.

Качество комкуемой смеси в процессе гранулирования методом окатывания достаточно полно количественно оценивается по показателю комкуемости К, отображающему весь сложный комплекс физико-химических и структурно-механических свойств дисперсного материала. Кроме качества и влажности комкуемой смеси на процесс окатывания оказывает влияние и качество получаемых гранул. При постоянном качестве сырьевой смеси повышение производительности гранулятора выше определенного предела может быть достигнуто только за счет снижения качества готового продукта. Качество гранулята обычно оценивается через три показателя: гранулометрический состав, прочность гранул и пористость. До настоящего времени нет единого мнения о комплексной оценке качества гранулята. Это можно объяснить тем, что в каждом конкретном случае, в каждой технологии имеются свои узкие места, от которых зависит, на какой параметр необходимо обращать основное внимание.

Для сравнительной оценки качества гранул, выходящих из гранулятора, можно пользоваться безразмерным параметром

(1)

(1)

где Р – относительное качество гранулята; Мф – фактическое качество гранулята; Мmax – предельно достижимое качество гранулята.

Исследования по кинетике упрочнения гранул в процессе окатывания показывают, что при неизменной влажности максимальная прочность получаемых гранул зависит только от свойств комкуемого материала и размера гранул и не зависит от режимно-конструкционных параметров работы гранулятора, если в нем обеспечивается режим переката [1].

Для оценки эффективности работы гранулятора целесообразно ввести комплексный параметр, который отображал бы как качество исходной смеси, так и качество получаемого гранулята. Таким комплексным параметром может служить отношение

(2)

(2)

где P – относительное качество гранулята, доли ед.; K – фактический показатель комкуемости смеси, доли ед.; Kкр – критический показатель комкуемости смеси, ниже которого невозможно получить гранулы методом окатывания на тарельчатых грануляторах, доли ед.

Параметр Kкр, рассчитанный по уравнению (2), связывает начальное и конечное состояния комкуемой системы и показывает, какое относительное качество конечной продукции получается при «реализации» данного интервала комкуемости исходной сырьевой смеси. Очевидно, кинетические параметры процесса окатывания должны определяться в первую очередь параметром Х. От качества исходной смеси требуемого качества гранулята зависит необходимое время окатывания. Чем больше параметр Х, тем большее время необходимо затратить для получения гранул. Отсюда можно записать: τ ок = f(X), где τок – необходимое время окатывания; Х – параметр качества процесса.

Как правило, в производственных условиях стремятся добиться максимального качества продукта, соблюдая условие превышения времени пребывания материала над временем, необходимым для получения гранул максимальной прочности. Условие необходимости соблюдения превышения времени пребывания материала на тарели гранулятора над временем, необходимым для получения гранул заданного качества: τпр ≥ τок.

Как известно, производительность аппарата, количество материала и время пребывания материала на тарели связаны известной зависимостью:

(3)

(3)

где Q – производительность, кг/с; G – количество материала на тарели, кг; τ – время пребывания материала на тарели, с.

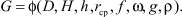

В общем виде количество материала на тарели представлено следующей зависимостью:

(4)

(4)

Формула показывает, что количество материала на тарели определяется такими параметрами, как диаметр тарели, высота борта тарели, максимальная высота поднятия гранул на тарели (характеристика угла наклона), средний размер гранул, коэффициент трения качения, угловая скорость вращения тарели, ускорение свободного падения и плотность гранулята.

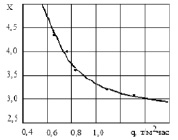

Для качественного анализа данной зависимости воспользуемся методами теории размерности и подобия. Путем многократных преобразований получим формулу производительности вида

(5)

(5)

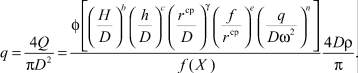

Обычно эффективность работы тарельчатых грануляторов оценивают по удельной производительности q, то есть какое количество гранул получается с единицы площади тарели гранулятора. Для исследования влияния качества исходного сырья и качества получаемого гранулята выражение (5) было упрощено с учетом того, что многие параметры, входящие в это выражение в реально работающих грануляторах не изменяются. При проведении эксперимента на грануляторе одного размера и при оптимальных режимах работы этого гранулятора удельная производительность определяется главным образом качеством исходной смеси и гранулята, т.е. можно записать

q = f(X), (6)

где q – удельная производительность, т⋅ч/м2.

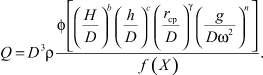

Для нахождения зависимости (6) использованы производственные данные работы тарельчатых грануляторов, а также данные по лабораторным исследованиям. Анализ экспериментальных данных показал, что в условиях окомкования дисперсных материалов на тарельчатых грануляторах зависимость имеет гиперболический характер и может быть выражена в виде

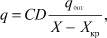

(7)

(7)

где q – удельная производительность гранулятора, т⋅ч/м2; X – параметр качества, ед.; a, b – постоянные.

Уравнение (7) имеет физический смысл лишь в том случае, если и числитель, и знаменатель являются величинами положительными. Очевидно, постоянная b соответствует минимально возможному значению X и является величиной безразмерной. В этом случае постоянная a должна иметь размерность удельной производительности. С учетом вышесказанного уравнение (7) можно записать в виде

(8)

(8)

где qx – удельная производительность при Х – Хкр = 1; Xкр – минимальное значение параметра X.

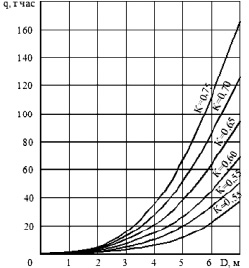

Зависимость (8) была определена для смесей различной комкуемости, представлена на рис. 1. При подстановке численных значений qx и Хкр, определенных экспериментально, уравнение (8) принимает вид

(9)

(9)

Как видно из уравнения (9), Хкр = 1,5. Если принять показатель относительного качества гранулята Р, равным единице, то при значении параметра Х = 1,5 показатель комкуемости сырья K должен равняться единице.

При таком показателе комкуемости процесс агрегации идет самопроизвольно и необходимость в использовании гранулятора отпадает. Если показатель комкуемости дисперсного материала равен своему критическому значению (K = Kкр), то параметр Х, при принятом значении Р = 1, будет равен бесконечности. Удельная производительность гранулятора в этом случае будет равна нулю.

В практических условиях окомкования наиболее эффективное гранулообразование осуществляется при значениях показателя комкуемости сырья в пределах от 0,7 до 0,8. Из уравнения (7) следует, что qх = q при значении параметра X, равном 2,5, что соответствует значению показателя комкуемости K = 0,75, при P = 1. Повышение показателя комкуемости свыше 0,75 автоматически приводит к снижению значения качества гранулята P, так как прочность гранул при этом в практических условиях снижается. Уменьшение значения параметра Х ниже 2,5 приводит к повышению удельной производительности гранулятора только при одновременном снижении качества гранулята. Таким образом, постоянная «а» соответствует оптимальному значению удельной производительности гранулятора. В этом случае уравнение (9) будет иметь вид

(10)

(10)

где qопт – удельная производительность при оптимальном значении показателя комкуемости смеси (K = 0,75).

Рис. 1. Зависимость между качеством сырья и гранулята и удельной производительностью тарельчатых грануляторов

Как видно из уравнения (10), удельная производительность тарельчатого гранулятора при условии достижения максимально возможного качества гранулята (Р = 1) для смеси любого качества легко рассчитывается при условии, что известна удельная производительность при показателе комкуемости K = 0,75 и при известном значении параметра Хкр. Величина параметра Хкр является постоянной для всех материалов, и её найденное значение равно 1,5. Величина qопт зависит от размера тарели, удельного веса комкуемой смеси и плотности получаемых гранул, то есть является константой только в пределах данного материала и гранулятора [2]. В работе [3] утверждается, что удельная производительность увеличивается пропорционально квадрату диаметра тарели. В работах [4, 5] указывается, что с увеличением диаметра тарели удельная производительность снижается. Очевидно, эти противоречия связаны с плохой воспроизводимостью масштабного перехода от одного диаметра тарели к другому.

Нами были проведены исследования зависимости удельной производительности тарельчатого гранулятора от диаметра тарели при постоянстве качества исходного сырья и при постоянных режимных параметрах работы грануляторов. Результаты исследований приведены на рис. 2. Как видно, удельная производительность тарельчатого гранулятора линейно зависит от диаметра тарели. Такой же вывод можно получить и анализируя зависимость (10), подставив вместо общей производительности удельную:

(11)

(11)

Рис. 2. Зависимость удельной производительности тарельчатого гранулятора от диаметра тарели

Анализ выражения (11) показывает, что при постоянных режимно-конструкционных параметрах и параметре качества удельная производительность линейно возрастает с увеличением диаметра тарели. Объединив все постоянные для конкретной технологии аппарата величины в уравнении (11) в одну и учитывая зависимость удельной производительности от параметра качества Х, можно получить уравнение

. (12)

. (12)

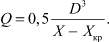

При расчете суммарной производительности грануляторов при условии постоянства величины qопт уравнение (12) записывается в виде

(13)

(13)

где Q – производительность гранулятора, т/ч; D – диаметр гранулятора, м; X – параметр качества процесса, ед.; Хкр – критическое значение параметра Х, ед.

Определение постоянной А в уравнении (13) производилось на действующих фабриках, оборудованных тарельчатыми грануляторами. Обработка данных позволила получить обобщенную формулу для расчета общей производительности тарельчатых грануляторов в зависимости от диаметра тарели и комкуемости смесей:

(14)

(14)

В таблице по данным Витюгина А.В. приведены размеры грануляторов пяти комбинатов, комкуемость смесей, а также фактическая и расчетная производительности [4].

Сравнительная оценка производительности

|

Комбинат |

Диаметр гранулятора, мм |

Комкуемость |

Фактическая производительность, кг/ч |

Расчетная производительность, кг/ч |

|

1 |

2800 |

0,62 |

5,0 |

5,3 |

|

2 |

2800 |

0,72 |

8,8 |

9,0 |

|

3 |

4200 |

0,62 |

20,0 |

18,0 |

|

4 |

5500 |

0,62 |

38,0‒40,0 |

40,0 |

|

5 |

5500 |

0,60 |

35,0‒40,0 |

33,0 |

|

6 |

2000 |

0,60 |

0,4 |

0,31 |

|

7 |

6000 |

0,66 |

60‒65 |

67,0 |

|

8 |

7000 |

0,65 |

90‒100 |

92,0 |

Как видно, полученная формула достаточно точно отражает влияние как комкуемости смеси, так и диаметра тарели гранулятора на его производительность.

Рецензенты:

Лебедев Г.М., д.т.н., профессор кафедры «Автоматизация производственных процессов и автоматизированных систем управления», ФГБОУ ВПО «Кемеровский технологический институт пищевой промышленности», г. Кемерово;

Руднев С.Д., д.т.н., доцент, и.о. заведующего кафедрой «Машины и аппараты пищевых производств», ФГБОУ ВПО «Кемеровский технологический институт пищевой промышленности», г. Кемерово.

Работа поступила в редакцию 30.04.2014.