Среди различного применяемого оборудования (центробежного, лопастного, вибрационного) для смешивания сыпучих материалов наиболее простую конструкцию имеют устройства с подвижной лентой. Однако известные современные смесительные устройства, включая устройства с подвижной лентой, не обеспечивают надлежащее качество смеси в тех случаях, когда объёмно-весовое количество одного компонента смеси значительно больше второго (1:10 и более). Кроме того, в известных конструкциях смесительных устройств затруднительно получать однородные смеси как относительно сухих сыпучих компонентов, склонных к слипанию и агломерированию, так и влажных материалов. В связи с этим актуальной задачей является разработка нового смесительного аппарата с подвижной лентой. Приступая к решению этой задачи, необходимо рассмотреть известные конструкции аппаратов с подвижной лентой с целью выявить наиболее перспективные направления по проектированию нового аппарата.

Цель работы: разработать условную классификацию оборудования для смешивания сыпучих материалов с использованием подвижной ленты и провести сравнительный анализ известных конструкций аппаратов на основе разработанной классификации.

Классификация оборудования для смешивания сыпучих материалов с использованием подвижной ленты

Смесительные аппараты с подвижной лентой различаются большим разнообразием конструкций и могут быть классифицированы по следующим признакам:

а) упругим свойствам смесительных элементов (с жёсткими элементами, с эластичными элементами [1–10], без рабочих смесительных элементов);

б) наличию или отсутствию движения смесительных органов (подвижные [1–7], неподвижные [8–10]);

в) расположению области смешивания (в слоях на поверхности ленты [9], вне ленты [7], одновременно на ленте и в разреженных потоках вблизи ее поверхности [1–6, 8, 10]);

г) по расположению подвижной ленты (горизонтальное [1, 3–5], вертикальное [6, 8, 10], наклонное или с огибанием ею смесительной камеры [2]);

д) виду движения подвижных смесительных органов (вращательное [1–5], возвратно-поступательное);

е) расположению оси вращения смесителей (с горизонтальной [1–3, 5–6, 8], с вертикальной [4, 7]);

ж) наличию совмещённых процессов (с уплотнением [1, 3–4, 6–8], с разрыхлением и аэрацией, с увлажнением материалов, диспергацией и т.п.);

з) способу перевода компонентов во взвешенное или разреженное состояние (при помощи подвижных смесительных элементов [1–7], вибрационный, при помощи подачи сжатого воздуха, гравитационный [8, 10], совмещение нескольких способов [2] и т.п.);

и) виду перерабатываемых сыпучих компонентов (пылевидных, порошкообразных, зернистых);

к) способу смешивания компонентов в рабочей зоне смесителя, в том числе: циклическое (движение потоков внутри смесителя), объёмное (хаотическое движение с помощью перемешивающих органов), диффузионное (смещение слоёв при действии внешних факторов).

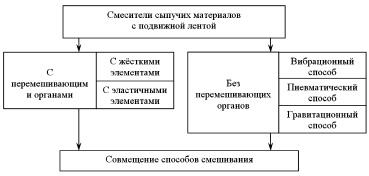

Практически все оборудование для смешения сыпучих материалов с использованием подвижной ленты в отличие от смесителей других типов имеет непрерывный режим работы. В дальнейшем ограничимся упрощенной классификацией указанных смесителей (рис. 1), соответствующей основным перечисленным выше признакам а, б, з.

Рис. 1. Условная классификация смесителей сыпучих материалов с подвижной лентой по способам смешивания

Смесители с жёсткими рабочими элементами

Cмесители с жёсткими рабочими элементами обладают следующими недостатками:

- наличие адгезии (налипания) частиц материалов к рабочим органам смесителей при перемешивании вязких или увлажнённых компонентов, что особенно заметно проявляется при использовании неподвижных рабочих органов;

- практическое отсутствие при использовании неподвижных рабочих элементов смесителей возможности их самоочищения от налипших материалов;

- низкая эффективность смешения и невысокая производительность при использовании устройств или с неподвижными рабочими органами, или с подвижными – при достаточно малых частотах их вращения – в сравнении с применением смесителей с эластичными элементами;

- сложность конструкции, высокая металлоёмкость и масса аппаратов по сравнению со смесительным оборудованием с эластичными органами.

Ввиду отмеченных выше недостатков смесителей с жёсткими рабочими элементами их применение в перспективном аппарате с подвижной лентой нецелесообразно.

Смесители с эластичными рабочими элементами

Смесители с эластичными рабочими элементами [1–10] условно можно классифицировать по признаку расположения области смешения, например, на смесители с подвижными [1–7] и неподвижными [8–10] элементами смешения относительно транспортёрной ленты.

А. Смесители с подвижными смесительными элементами

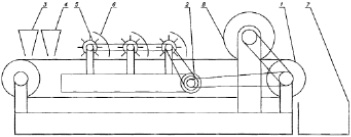

Известна конструкция устройства для смешения и уплотнения сыпучих материалов [1], представленного на рис. 2.

Агрегат содержит ленточный транспортер 1, привод 2, дозаторы 3 и 4, смесительные устройства 5, наклонные отбойные элементы криволинейной формы 6, устройство выгрузки 7, валик из эластичного материала 8. Сыпучие материалы подаются дозаторами 3 и 4 на поверхность ленты и движутся тонким слоем вместе с лентой. При движении ленты под смесительными устройствами 5 находящийся на ней материал распыляется и ударяется об отбойные элементы 6, при этом происходит интенсивное перемешивание материалов. Материал, проходя в зазоре между лентой и валиком 8, уплотняется.

Рис. 2. Устройство для смешения и уплотнения сыпучих компонентов

Смеситель [2] имеет подвижную ленту сложной формы, которая огибает неподвижные диски. Смешиваемые материалы через патрубки попадают в пространство, образованное транспортёрной лентой, корпусом и дисками. В качестве смесительных элементов используются подвижные щётки.

В устройстве [3] для совмещения процессов смешивания и уплотнения сыпучих материалов смесь образуется при контакте компонентов с радиальными эластичными элементами.

В устройстве для смешения и уплотнения сыпучих материалов [4] размещение соответствующих рабочих зон указанных процессов имеется во внутреннем объёме ленточного транспортёра. При движении ленты под смесительными устройствами в виде вращающихся дисков с эластичными элементами частицы компонентов переходят во взвешенное состояние и интенсивно перемешиваются.

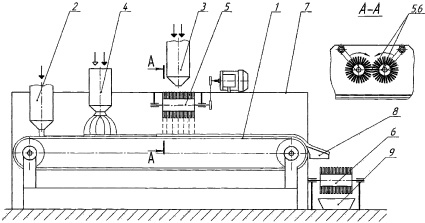

Агрегат для приготовления сыпучих и вязкосыпучих смесей [5], представленный на рис. 3, состоит из ленточного транспортера 1, устройств подачи сыпучих компонентов 2, 3 и форсунки 4 для распыления жидкого компонента, узла смешивания в виде двух параллельных роторов 5 с пересекающимися эластичными билами, корпуса 7, направляющего устройства 8, бункера выгрузки смеси 9.

Рис. 3. Устройство приготовления сыпучих и вязкосыпучих смесей

Сыпучий материал устройством 2 подается в виде тонкого слоя на ленту 1. При прохождении этого слоя под распылителем форсунки 4 на его поверхность распыливаются частицы разогретого компонента, а затем наносится третий слой сыпучих материалов, заранее смешанных на первой ступени 5 узла смешивания. При движении по ленте частицы жидкого компонента остывают и отвердевают. Далее компоненты, имеющие трехслойную структуру, с помощью направляющего устройства 8 подаются на вторую ступень 6 узла смешивания, откуда смесь поступает в бункер выгрузки 9.

Известна конструкция агрегата для смешения и уплотнения сыпучих материалов [6] с вертикальной изогнутой лентой относительно направляющих валков. Частицы сыпучих материалов, находясь в разреженном состоянии, отражаются от внутренней поверхности корпуса и захватываются эластичными элементами нескольких барабанов. Заметим, что аппарат [6] имеет небольшие габариты, конструктивно прост, может иметь высокую производительность. При движении материала сверху вниз через зону действия расположенных в корпусе барабанов достигается значительное время смешения. Выполнение корпуса смесительного устройства в виде ленты позволяет перерабатывать материалы с большим диапазоном физико-механических свойств (размеры, влажность, адгезия), обеспечивать переход на различные производительности агрегата.

Другой аппарат для смешения и уплотнения сыпучих материалов [7] производит смешивание сыпучих материалов за вращающимся диском под действием центробежных сил при взаимодействии с эластичными элементами на ободе и после удара о внутреннюю поверхность корпуса смесителя.

Б. Смесители с неподвижными эластичными смесительными элементами.

Данная категория смесителей, как правило, имеет на поверхности транспортёрной ленты эластичные упругие рёбра с ограниченной подвижностью вследствие упругих деформаций. Например, смеситель [8] содержит барабанный дозатор с упругими ребрами и узел смешения на основе вертикального ленточного транспортёра. При взаимодействии ребра с находящимся на нём слоем материала с роликом происходит пересыпание материала в поперечном и продольном направлениях.

Смесительное устройство [9] имеет на транспортерной ленте поперечные упругие элементы в качестве рабочих органов. Смесительный узел состоит из плиты, на нижней поверхности которой располагаются кронштейны с вращающимися роликами. При взаимодействии упругих ребер ленты с роликами происходит смешение слоев сыпучих материалов и последовательное перебрасывание частиц сыпучего материала из одной ячейки между ребрами на передний край ячейки, следующей по ходу движения транспортерной ленты.

В другом смесителе [10], выполненном в виде двух вертикально расположенных ленточных транспортеров (слева и справа) с лентами, снабженными поперечными эластичными ребрами. Скорость транспортера справа больше скорости транспортера слева, в результате чего эластичные ребра одной ленты взаимодействуют с ребрами другой и, после выхода из зацепления, резко отбрасывают смешиваемые материалы навстречу друг другу. При этом происходит интенсивное смешение компонентов.

При сравнении результативности применения смесителей с неподвижными и подвижными эластичными рабочими элементами первые из перечисленных обладают следующими недостатками:

- наличие адгезии (налипания) частиц материалов к рабочим органам смесителей при перемешивании вязких или увлажнённых компонентов и ограниченная способность к самоочищению в результате пластических деформаций;

- низкая эффективность смешения.

Указанные факторы в большой степени представляется возможным преодолеть при использовании подвижных эластичных рабочих элементов.

Выводы

Согласно приведенному обзору литературных источников, относящемуся к современным способам смешивания сыпучих материалов на подвижной ленте, для получения качественной смеси сыпучих материалов (сухих, влажных, а также склонных к слипанию и агломерированию) представляется целесообразным применение барабанных устройств с эластичными элементами с послойной многократной подачей на ленту одного из сыпучих материалов с целью наращивания его массовой доли в общем объеме продукта.

Рецензенты:

Бачурин В.И., д.ф.-м.н., профессор кафедры «Высшая и прикладная математика» Ярославского филиала ФГБОУ ВПО «Московский государственный университет путей сообщения (МИИТ)», г. Ярославль;

Ефремов Г.И., д.т.н., профессор, заведующий кафедрой «Проектирование технологических машин и комплексов в химической промышленности», ФГБОУ ВПО «Московский государственный машиностроительный университет (МАМИ)», г. Москва.

Работа поступила в редакцию 21.03.2014.