Газобетонные теплоизоляционные изделия все шире применяются в строительном комплексе Российской Федерации. Однако теоретические аспекты оптимизации их состава и технологии производства пока исследованы недостаточно. Данная работа посвящена этим вопросам.

Прежде всего рассмотрим обоснование состава и термодинамических условий тепловой обработки известково-песчаных, в том числе газосиликатных материалов.

Почему оптимальным считается соотношение извести и песка, равное 1:1?

Рассмотрение зависимости прочности камня от объемного содержания гидросиликатной связки в нем показывает, что при соотношении CaO:SiO2 = 1 она в 1,5 – 2 раза выше, чем при C/S = 2.

В первом случае носителем прочности являются низкоосновные гидросиликаты кальция тоберморитовой (Са5[Si6О18Н].nН2О) группы (0,8 – 1,2) CaO:SiO2·(0,5 – 1) Н2О или ксонотлит (Са6[Si6O17](OH)2), а во втором – двухосновные гидросиликаты кальция группы гиллебрандита (Ca6[Si3O9](OH)6) – 2 CaO:SiO2·(0,3– 1) Н2О [6]. Но это явление характерно лишь для силикатных материалов без модифицирующих добавок.

Е.Е. Сегаловой [2] показано, что носителями прочности цементного камня являются два основных вида связей между гидратными частицами: коагуляционные и конденсационно-кристаллизационные. Первые образуются между наноразмерными (коллоидными) частицами благодаря прослойкам молекул воды между ними, которые выполняют функции своеобразного клея. При этом основную роль играют дальнодействующие водородные связи и силы Ван-дер-Ваальса между молекулами воды при участии поверхностных сил гидратных частиц. Такие связи в основном возникают в гелеобразных и слабозакристаллизованных низкоосновных гидросиликатах кальция, которые отличаются очень малой растворимостью, особенно по СаО (до 0,1–0,3 г/л при 25 °С).

Двухосновные гидросиликаты кальция C2SH(A), C2SH(В) устойчивы лишь

в насыщенных растворах гидроксида кальция [2, 3]. Они имеют повышенную равновесную растворимость в поровой жидкости вяжущих систем и образуют более закристаллизованные волокнистые и пластинчатые микрокристаллы, которые, срастаясь и переплетаясь, образуют структуру твердения. Связи, которые возникают между этими частицами при их срастании, называются кристаллизационными. Несросшиеся частицы, переплетаясь между собой как шерстинки в войлоке, образуют конденсационную структуру. Понятно, что кристаллизационные и конденсацилнные связи действуют только на очень малых расстояниях.

Из изложенного следует вывод, что низкоосновные вяжущие образуют более прочный камень, чем высокоосновные в пористых системах, а высокоосновные – в сильноуплотненных.

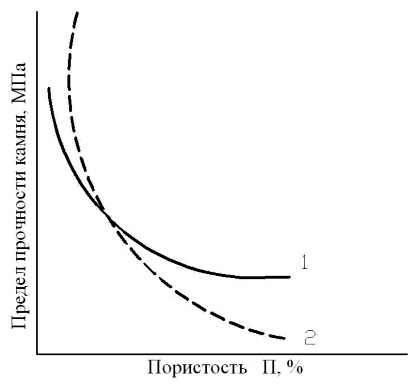

Обработанные нами результаты многочисленных экспериментальных исследований различных авторов, в том числе [3–5] показали, что принципиально они могут быть представлены графиками, приведенными на рис. 1. И это подтверждает наш прогноз.

Рис. 1. Графики зависимости прочности газосиликатного камня от его пористости:

1 – низкоосновные гидросиликаты кальция;

2 – высокоосновные гидросиликаты

Экспериментальные данные, приведенные в работе [1], показали, что если гранулированные доменные шлаки активизировать известью, то полученное вяжущее дает более прочный камень при пластическом формовании изделий из него. Шлаковое вяжущее, активированное жидким стеклом, лучше использовать при литьевой технологии производства изделий. В первых основность гидросиликатного связующего выше, чем во вторых.

Таким образом, экспериментальные данные по зависимости прочностных показателей шлакового камня от способа активации шлака и технологии формования изделий также подтверждают изложенные выше соображения об особенностях физико-механических свойств камня с различным типом связей между частицами связующего.

Как видно из рис. 1, в правой части графика при повышенной основности вяжущего с высокой пористостью прочность ниже, чем у камня на малоосновном силикатном связующем. В области низкой пористости, в левой части графика, наблюдается обратное явление.

Из изложенного следует вывод, что если обеспечить плотнейшую упаковку частиц из высокоосновного вяжущего, можно резко повысить прочность камня из него.

Для проверки этого предположения мы приготовили две смеси с соотношением CaO:SiO2 = 3:1, В/Ц = 0,4 без добавок и то же с добавкой 0,2 % пластификатора декстрина и В/Ц = 0,4. Обе смеси были запарены в автоклаве при температуре 130–150 °С в течение 24 часов.

Результаты испытаний камня:

1) Rсж = 18 МПа, Rизг = 4,7 МПа;

2) Rсж = 45 МПа, Rизг = 23 МПа.

Обращает на себя внимание необычайно высокое отношение прочности камня из высокоосновного связующего при изгибе к прочности при сжатии. При этом камень с добавкой декстрина отличался повышенной ударостойкостью и вязкостью разрушения, что согласуется со сказанным выше. Фазовый анализ показал, что он у обоих составов абсолютно идентичен и представлен C2SH(A) и портландитом Са(ОН)2. Электронно-микроскопические исследования показали, что камень с добавкой декстрина состоит из плотно упакованных параллельно продольной оси призматических кристаллов C2SH(A) и пластинок портландита.

Камень без добавки декстрина имел менее регулярную и более пористую структуру. Эти данные свидетельствуют о том, что основную роль в формировании свойств камня играет характер контактов между частицами и поровая структура камня, которые не имеют однозначной связи с составом гидратных фаз.

Изложенное показывает перспективы получения плотных высокопрочных силикатных материалов с повышенной основностью, которые отличаются высокой атмосферостойкостью.

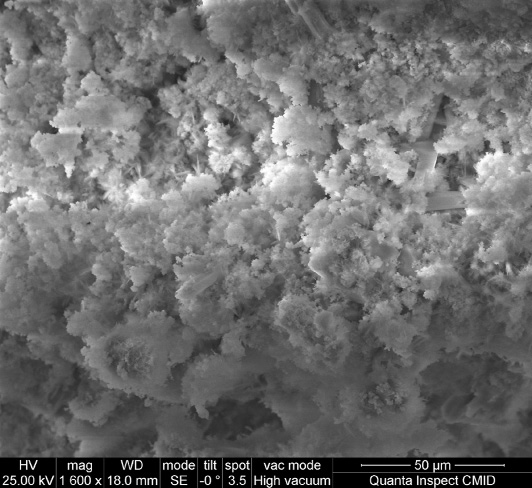

Авторами установлено, что в известково-песчаных изделиях автоклавного твердения наблюдаются все виды структур, указанных Сегаловой в [2], о чем свидетельствуют рис. 2–4.

Рис. 2. Участок глобулярной структуры межпоровой перегородки газосиликата

На рис. 2 видны глобулы аморфных округлых частиц гидросиликатной связки, между которыми изредка просматриваются игловидные продукты их кристаллизации. Данная структура характеризуется наличием крупных пор между глобулами и ограниченным числом коагуляционных контактов, а также межмолекулярных связей между частицами, что, очевидно, предопределяет невысокие физико-механические характеристики таких участков межпоровых перегородок газосиликатов.

Рис. 3. Участки конденсационно-кристаллизационной структуры

На рис. 3 изображена конденсационно-кристаллизационная структура, состоящая из игольчатых и пластинчатых кристаллов тоберморита 11,3. На отдельных участках имеются достаточно протяженные кристаллизационные связи между пластинами гидратной фазы, но чаще встречаются точечные межатомные и фрикционные кристаллические контакты и конденсационные связи, обусловленные переплетением игл и пластинчатых частиц. Такая структура, по-видимому, более предпочтительна, но недостаточно совершенна.

На рис. 4 показана сетчатая структура кристаллов с преобладанием кристаллических связей между хорошо сформированными мелкими пластинчатыми частицами гидросиликатов кальция.

Данная структура, очевидно, является наиболее совершенной и придает

изделиям максимально достижимые в данных условиях физико-механические ха-

рактеристики.

Рис. 4. Участок сетчатой структуры газосиликата

Количественное соотношение между структурами меняется в зависимости от состава сырьевой смеси, режима и продолжительности автоклавной обработки. Согласно нашим наблюдениям имеет место переход глобуляной к сетчатой и далее – к крупнокристаллической беспорядочной структуре, т.е. в порядке от рис. 2 → 4 → 3.

Структурные превращения в указанном порядке усиливаются при увеличении реакционной способности сырьевых материалов, их удельной поверхности. Этому способствует также ввод в систему доменных гранулированных шлаков и некоторых электролитов, например, гипса.

Из изложенного следует также, что чрезмерная продолжительность автоклавной обработки газосиликатных материалов нецелесообразна. В зависимости от указанных выше факторов оптимальная продолжительность автоклавной обработки должна подбираться индивидуально.