Работа относится к машиностроению и посвящена автоматизации контурной обработки деталей изделий легкой промышленности. Предлагается новый способ контурной обработки деталей изделий легкой промышленности и устройства для его реализации, где без дополнительной переналадки конструкции машин можно выполнять контурные строчки различной кривизны, так как устройство являются самонастраивающимся, а контур ‒ программой для ее работы. Отличительными особенностями этого устройства является простота конструкции, надежность работы и обеспечение высокой точности выполнения технологической операции, а также технологическая гибкость. Целью экспериментального исследования является изучение сути процесса автоматической ориентации деталей с применением нового способа и устройства с тем, чтобы обеспечивать эквидистантность строчки, равномерность длины шага стежка. В работе приведены результаты исследования технологической возможности (АШМ330) и пути их расширения.

Разработан новый способ и устройство для его реализации [1, 3 с, 2, 3 с], где процесс ориентирования детали при выполнении контурных строчек осуществляется автоматически. В отличие от аналогов здесь программой для работы устройства является контур детали (а не наоборот).

Спецификой нового устройства является то, что в процессе ориентирования впервые активно участвует отклоняющая игла. Опережая или отставая от транспортирующих роликов во время автоматизированного ориентирования детали,

в зависимости от модуля и размера кривизны обрабатываемого контура. Известно, что при этом игла несет большую нагрузку [3, 78 с.]. В работе [4, 3 с.] проведено исследование припусков и расположения упора при автоматизированном ориентировании детали, но тут игла не участвовала в процессе ориентирования детали.

Целью экспериментального исследования является изучение сути процесса автоматической ориентации деталей с применением нового способа и устройства, с тем, чтобы обеспечивать эквидистантность строчки, равномерность длины шага стежка.

Для чего исследуем изгибную нагрузку отклоняющей иглы во время выполнения контурной строчки.

Методика проведения эксперимента

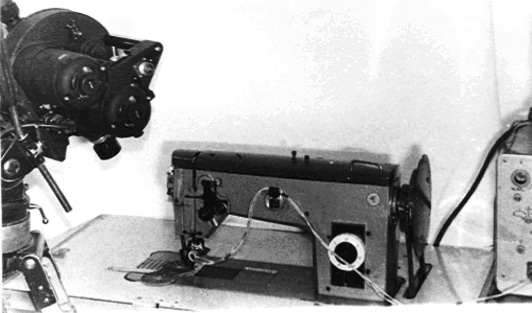

Разработан стенд для проведения исследования кинетики (кинематики и силового нагужения иглы при ориентировании детали) процесса ориентирования и перемещения детали при автоматизированном выполнении контурных строчек на вновь разработанной машине на базе 330 кл. ПМЗ (рис. 1). В зависимости от кривизны контуров детали, координат расположения упора и сопротивления перемещения, регулируемое через фрикционное устройство у механизма транспортирования, где выявилось явление «автоколебания» детали при ориентировании, суть которой определялось теоретически автором данной работы [3, 76 с., 5, 151 с.].

а

б

Рис. 1. Общий вид экспериментального стенда (а);

Фрагмент процесса исследования ориентации (б)

Для достоверности теоретических выкладок проводится данное экспериментальное исследование.

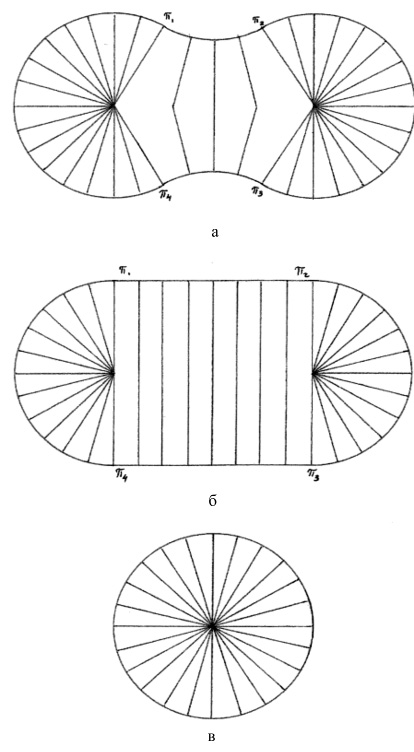

Детали изготавливались из чепрачной части кожи – опойки ГОСТ 1754-89. Масса деталей была одинаковой – 0,1 Н. Кривизна краев детали изменялась от + 1/35,0, –1/35, детали вырубались специальными резаками на прессе ПВГ-8 (рис. 2). (Применяемые контуры в легкой промышленности состоят именно из комбинации этих контуров

[5, 147 с.]).

Рис. 2. Образцы деталей

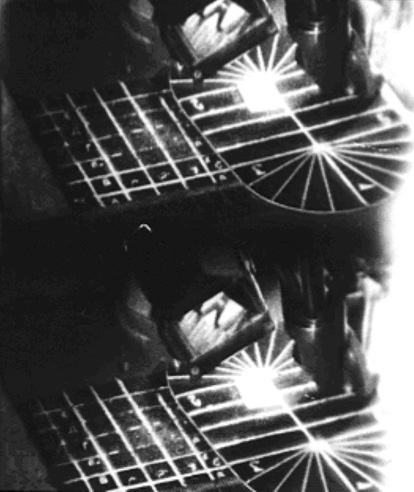

Одним из способов для выявления характера ориентирования считается скоростная киносъемка процесса

[3, 51 с.]. Для определения характера «автоколебания» выполняли съемку с помощью кинокамеры СКС-1 с объективом «Тессар», работающим со скоростью 500 кадров в секунду. Это обеспечивает съемку процесса при перемещении и ориентировании детали с использованием ФТОУ. На первом этапе процесс происходит с использованием ФТОУ (совместно с отклоняющей иглой и роликами – 11 кадров зафиксированных само-

писцем) (рис. 3).

Количество оборотов главного вала швейной машины подсчитывалось счетчиком МУС-54. Освещение снимаемого объекта осуществлялось тремя фонарями типа К 103. Для контроля скорости съемки использовался отметчик времени – неоновая лампа МН-7, засвечивающая край пленки через 0,09 с (рис. 3).

Рис. 3. Фрагмент динамического исследования циклического нагружения иглы

Порядок проведения эксперимента

Детали с различной кривизной контуров, имеющие одинаковые массы, расчерчены нормалями к контуру частотой 10 мм, размещаются между лапкой и рейками так, что прокол иглой пришелся на край детали. На платформе (игольной пластине) проведена сетка – 10 мм и обозначены буквами (русс.) и цифрами. Затем производились одновременно включение перемещения детали, счетчика, осциллографа и кинокамеры одним тумблером. Съемка производилась до полной обработки по периметру каждой приготовленной заранее детали.

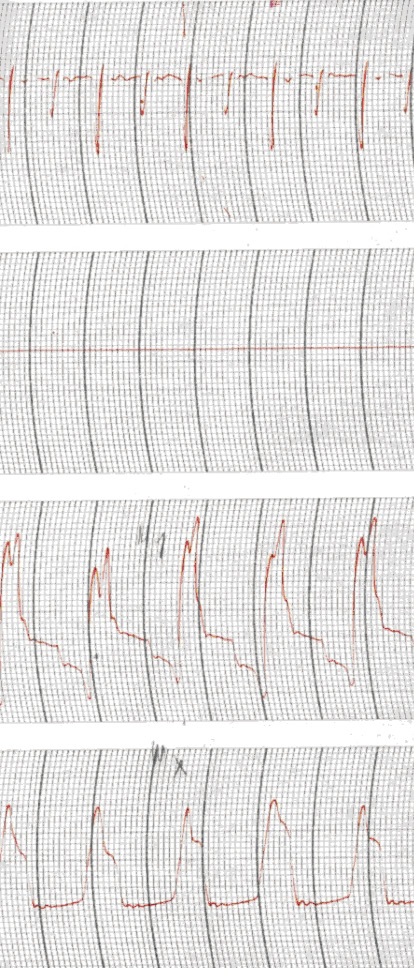

Ниже приводим результаты исследования изгибного нагружения иглы.

Как отмечалось выше, скоростная киносъемка происходила одновременно со снятием силового нагужения иглы.

Результаты статической обработки записи динамического исследования циклического нагружения иглы (рис. 3 и 4).

Для удобства сравнения результатов, полученных теоретическим путем, с результатами эксперимента, эксперимент проводился на основе матрицы планирования Бокса В3, которая позволила найти регрессионную модель процесса, т.е. нагружения иглы в виде изгибного момента, имеющего вид

(с вероятностью адекватности 95 %):

![]()

где YRu – суммарное изгибное нагружение иглы; Х1 – сопротивление перемещению детали; Х2 – радиус кривизны контура детали; Х3 – угол, характеризующий место расположения упора относительно иглы.

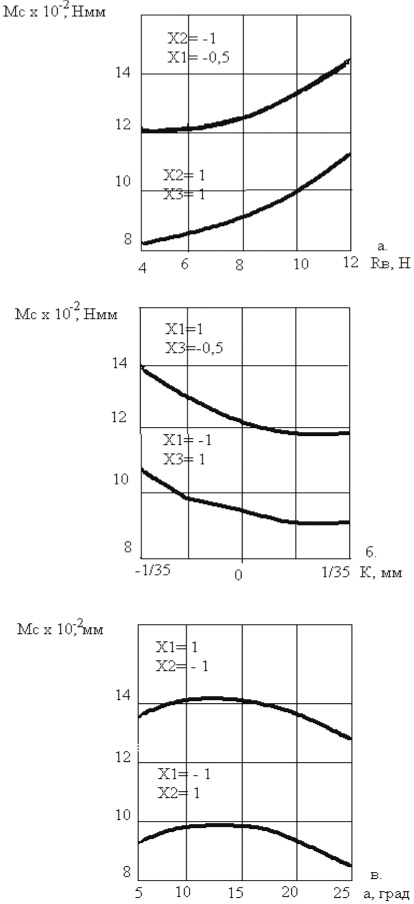

Рис. 4. Графики зависимостей:

MC(RB); MC(K); MC(а)

Из анализа полученного уравнения следует, что наибольшее влияние на изгиб иглы (YRu) оказывают сопротивление перемещению детали (Х1) и радиус кривизны ее контура (Х2).

Графическое сопоставление теоретических и экспериментальных результатов приведено на рис. 4, а, б, в:

– на рис. 4, а, приведен график зависимости MC(RB), согласно которому с увеличением сопротивления перемещению детали изгибная нагрузка МС увеличивается;

– на рис. 4, б, приведен график зависимости MC(K), согласно которому с изменением кривизны краев детали (например, из вогнутого на выпуклый) изгибная нагрузка уменьшается;

– на рис. 4, в, приведен график зависимости MC(Rα), согласно которому максимальная величина изгибной нагрузки наблюдается при угле 8° < α < 11°.

Из анализа приведенных результатов следует:

– максимальное значение МС наблюдается при обработке деталей с «вогнутым» контуром, при минимальной величине угла α и при большом значении сопротивления перемещению (FC);

– при расположении упора в диапазоне 19° < α < 25° обеспечивается минимальное значение МС при обработке деталей с различной кривизной краев;

– увеличение сопротивления перемещению иглы RB приводит к увеличению МС, при обработке деталей с любой кривизной краев рациональным можно считать значения 4 < RB < 6 Н.

Итак, эти значения необходимо учитывать при модернизации 330 и 430 кл. ПМЗ, при создании на их базе автоматизированных машин для контурной обработки деталей изделия легкой промышленности.