В результате деятельности горнорудных предприятий образуется огромное количество отходов обогащения руд различных металлов, оказывающих пагубное воздействие на окружающую среду и здоровье человека. В то же время возрастает потребность строительного комплекса в новых, эффективных, экономически выгодных строительных материалах с высокими эксплуатационными и физико-механическими показателями. Поэтому использование отходов обогащения горнорудной промышленности в качестве сырья для производства строительных материалов является актуальным направлением современности. Проведенные исследования и практический опыт показали, что отходы обогащения железных руд пригодны для производства бетонов, штукатурных растворов, каменного литья и стекол различного типа.

На основании проведенного анализа литературных источников проведены пробные лабораторные эксперименты по использованию отходов флотационного обогащения магнетитовой фракции, полученной после выделения ее из неокисленных кварцитов методом мокрой магнитной сепарации. Установлены составы полученных продуктов и предложены рациональные области использования данного крупнотоннажного отхода железорудных месторождений в качестве сырьевых компонентов при производстве многокомпонентных вяжущих, бетонов для дорожного строительства, мелкозернистых бетонов, изделий автоклавного твердения, сухих строительных смесей, закладочных смесей и др.

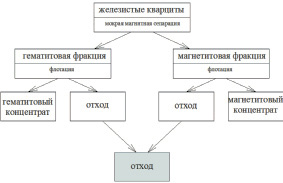

Схема образования отходов обогащения железных руд приведена на рис. 1.

Рис. 1. Схема образования отходов обогащения железных руд

Изучение хвостов обогащения железных руд Михайловского горнообогатительного комбината, сбрасываемых в хвостохранилище, показало, что они представляют собой высокодисперсный шлам с удельной поверхностью 250 м2/кг [1, 2].

Анализ химического состава «пляжных» хвостов флотационного обогащения железных руд показал, что содержание оксида кремния в средних пробах составляет свыше 60…70 %, что и предопределяет возможность их использования при приготовлении смешанных цементов в качестве минерального наполнителя (табл. 1).

В настоящее время в качестве минеральных наполнителей активно используются различные природные материалы и отходы горно-металлургического цикла, такие как шлаки, шламы, пыли, хвосты мокрой магнитной сепарации железистых кварцитов, техногенные пески и т.д. [3–5].

Таблица 1

Химический анализ отходов обогащения железных руд

|

Химический состав отходов обогащения железных руд, % |

|||||||||||||||||

|

Fe общ. |

FeO |

Fe2 + |

Fe2O3 |

Fe3 + |

SiO2 |

Al2O3 |

CaO |

MgO |

TiO2 |

S |

P2O5 |

ППП |

K2O |

Na2O |

MnO |

P |

CO2 |

|

26,842 |

3,562 |

2,762 |

34,433 |

24,103 |

52,250 |

0,228 |

1,514 |

1,686 |

0,006 |

0,043 |

0,163 |

3,888 |

1,343 |

0,424 |

0,057 |

0,071 |

3,129 |

Особый интерес в настоящее время вызывают смешанные цементы с повышенным содержанием минеральных наполнителей из природного и техногенного сырья, которые являются низкоэнергоемкими и экологически целесообразными. Структура и свойства смешанных цементов предопределяются выбором исходных материалов: цементом, видом и особенностью минерального наполнителя, а также их соотношением, дисперсностью, их активностью и взаимодействием.

Опыт использования «пляжных» хвостов флотационного обогащения в качестве наполнителей для смешанных цементов отсутствует, в связи с чем ставится задача исследования возможности их применения в данном направлении.

В обозримом будущем приоритет будет принадлежать смешанным и композиционным вяжущим, что требует проведения экспериментально-теоретических исследований и разработки в направлении оптимизации составов вяжущих с добавками, изучения процессов их структурообразования и свойств.

Для получения смешанных цементов применяли белгородский цемент ЦЕМ I 42,5Н, отвечающий требованиям ГОСТ 31108-2003 «Цементы общестроительные. Технические условия», в качестве минерального наполнителя использовали отходы обогащения железных руд Михайловского горнообогатительного комбината следующего химического (табл. 1) составов.

Результаты рассева используемого отхода на стандартных ситах для инертных материалов приведены в табл. 2.

Таблица 2

Рассев на стандартных ситах отхода обогащения железных руд

|

Остаток на сите №, % |

Потери |

Масса пробы, % |

|||||

|

10 |

5 |

2,5 |

1,25 |

0,63 |

0,08 |

||

|

0 |

0 |

0 |

0,32 |

7,652 |

90,6 |

0,8 |

100 |

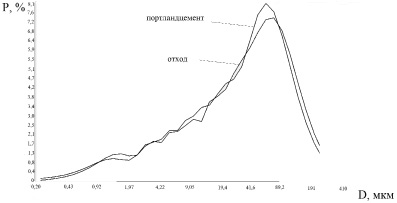

Насыпная плотность отхода обогащения железной руды составляет 1460 кг/м3. Исследование гранулометрического состава порошков отхода обогащения железной руды и используемого цемента проводили методом лазерной гранулометрии (рис. 2, табл. 3, 4).

Рис. 2. График распределения частиц отходов обогащения и портландцемента по размерам

Таблица 3

Таблица соответствия частиц (D, мкм) заданным значениям весовой доли

|

Отход |

3,43 |

8,93 |

17,1 |

27,6 |

39,8 |

54,1 |

71 |

94 |

135 |

600 |

|

P, % |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

Цемент |

3,45 |

8,66 |

16,2 |

26,1 |

38,6 |

51,4 |

66 |

86 |

123 |

600 |

|

P, % |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

Таблица 4

Таблица весовой доли частиц (Р, %), соответствующих заданным значениям части

|

Отход |

13,3 |

21,6 |

33 |

57,3 |

74,4 |

82 |

92,2 |

96,3 |

99,7 |

100 |

|

D, мкм |

5 |

10 |

20 |

50 |

80 |

100 |

150 |

200 |

400 |

600 |

|

Цемент |

13,4 |

22,1 |

34,1 |

58,9 |

77,4 |

84,8 |

93,8 |

97,1 |

99,8 |

100 |

|

D, мкм |

5 |

10 |

20 |

50 |

80 |

100 |

150 |

200 |

400 |

600 |

С целью установления влияния оптимального количества минерального наполнителя в смешанные цементы вводили их различные дозировки, варьируя количество цемента от 95 до 50 %. Количество отходов обогащения соответственно варьировали от 5 до 50 %. Совместное измельчение сырьевых смесей проводили в фарфоровой ступке до удельной поверхности 300 м2/кг.

Для изучения физико-механических характеристик смешанных цементов различных составов формовали образцы-кубики размером 30×30×30 мм, по 3 образца каждого состава на различные сроки испытаний. Испытания проводили в возрасте 7 и 28 сут нормального твердения. Составы смешанных цементов и результаты их физико-механических испытаний приведены в табл. 5.

Таблица 5

Составы смешанных цементов и результаты физико-механических испытаний

|

Номер образца |

Составы смешанных цементов, % |

Предел прочности при сжатии в возрасте 7 сут, МПа |

Предел прочности при сжатии в возрасте 28 сут, МПа |

|

|

Портландцемент |

Отходы обогащения |

|||

|

1 |

100 |

0 |

52,11 |

68,81 |

|

2 |

95 |

5 |

59,68 |

79,45 |

|

3 |

90 |

10 |

68,19 |

83,56 |

|

4 |

80 |

20 |

69,62 |

84,59 |

|

5 |

70 |

30 |

69,32 |

85,03 |

|

6 |

60 |

40 |

22,87 |

36,7 |

|

7 |

50 |

50 |

14,54 |

18,73 |

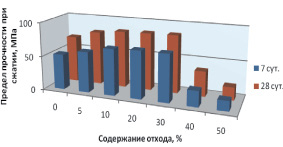

Показатели предела прочности при сжатии полученных смешанных цементов (рис. 3) превосходят показатели предела прочности бездобавочного цемента, соответственно при введении отходов обогащения в количестве 5 % – прочность возрастает на 15 %, при введении отходов 10 и 20 % – на 22 %, а при введении 30 % отходов обогащения прочность при сжатии достигает 85,03 МПа, что превосходит прочность бездобавочного цемента на 23 %.

Рис. 3. Зависимость предела прочности при сжатии образцов в различные сроки твердения от составов смешанных цементов

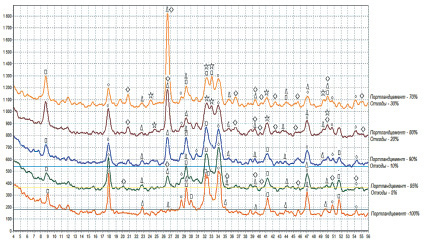

Анализ дифрактограмм гидратированных бездобавочного цемента и смешанных цементов, приготовленных с различным содержанием минерального наполнителя (рис. 4) показывает, что если гидратированный бездобавочный цемент представлен различными по составу и структуре кристаллами гидросиликатов кальция, отмечается закристаллизованный тоберморитовый гидросиликат кальция CSH (I) – d, Å = 9,8; 4,9; 3,07; 2,85; 2,80; 2,40; 2,00; 1,83; портландитом Ca (OH)2 – d, Å = 4,93; 3,11; 2,63; 1,93; 1,79; 1,69 ; СаСО3 – d, Å = 3,85; 3,35; 3,04; 2,49; 2,28; 2,09; 1,93; 1,87; то смешанные цементы с содержанием минеральных добавок в количестве от 5 до 30 % имеют существенные отличия, связанные с химическим и минералогическим составами минеральных наполнителей.

При дальнейшем увеличении введения добавки в смешанные цементы в количестве 40 и 50 % предел прочности при сжатии этих цементов резко падает. Следует отметить, что динамика нарастания прочности смешанных цементов с различным содержанием добавок в возрасте 7 и 28 суток стабильна и сбросов прочности не наблюдается.

Сравнивая дифрактограммы смешанных цементов с различным содержанием минеральных добавок, следует отметить, что увеличение содержания наполнителя приводит к повышению содержания в составах бета-кварца – d, Å = 4,25; 3,35; 2,45; 2,28; 2,23; 2,12; 1,975; 1,813; 1,668; 1,656.

Следует отметить, что в рентгенограммах смешанных цементов появляются дифракционные максимумы, присущие двухкальциевому ферриту 2СаО·Fe2О3 – d, Å = 7,148; 5,242; 3,898; 3,696; 3,056; 2,799; 2, 714; 2,68; 2,609; 2,456; 2,356; 2,189; 2,082; 1,949; 1,903; 1,884; 1,847; 1,746; 1,669 [6, 7].

Рис. 4. Дифрактограммы гидратированных смешанных цементов в возрасте 28 сут: − CSH(I); ○ − Ca(OH)2; − SiO2; ∆ − CaCO3; − 2CaO·Fe2O3

По нашему мнению, образование этого соединения возникло в результате механохимической активации в процессе приготовления смешанного цемента вследствие помола сырьевой смеси, что подтверждается результатами исследований методами электронной микроскопии (рис. 4).

Исследования микроструктуры поверхности излома образцов смешанных гидратированных цементов на растровом электронном микроскопе Tescan MIRA 3 LMU выявили различия в микроструктурах смешанных цементов. Сканирующая (растровая) электронная микроскопия (СЭМ, РЭМ) позволяет получить изображения объёмных электронно-плотных образцов с высоким разрешением путём сканирования образцов тонко сфокусированным пучком электронов.

Возможно получение информации о строении поверхности объекта (топографический контраст, вторичные электроны), о составе объекта (обратно-рассеянные электроны, анализ характеристического рентгеновского излучения) и некоторых других характеристик.

Микроструктуры смешанных цементов с различным содержанием минерального наполнителя отличны, отмечается, что с увеличением содержания минерального наполнителя пористость образцов снижается (рис. 5).

В результате кристаллизации новообразований в порах наблюдается зарастание пор и уменьшение пористости камня. В цементном камне наблюдается зарастание не только межзернового пространства, но и пор, приводящее к повышению прочности цементного камня.

Следует отметить, что полного зарастания пор не наблюдается. Новообразования кристаллизуются на поверхности зерен наполнителя, что отчетливо видно на микрофотографиях и подтверждено результатами микрозондового исследования. Причиной высокой гидратационной активности тонких фракций минерального наполнителя является его высокая удельная поверхность, механохимически активированные поверхностные слои и наполнителя и зерен цемента, а также очень незначительная толщина полученных оболочек (порядка 2 мкм), возникающих на зернах в процессе гидратации, обеспечивают высокие физико-механические показатели, что подтверждается результатами исследований электронной микроскопии.

Таким образом, в результате проведенных исследований установлена возможность получения смешанных цементов с высокими физико-механическими характеристиками на основе отходов флотации и определена оптимальная добавка минерального наполнителя.

Работа выполнена в рамках реализации программы стратегического развития БГТУ им. В.Г. Шухова на 2012–2016 годы.

Портландцемент – 90 %, отход – 10 %

Портландцемент – 80 %, отход – 20 %

Рис. 5. Микрофотографии поверхности излома образца смешанных цементов в возрасте 28 сут

Рецензенты:Хархардин А.Н., д.т.н., профессор кафедры СМИиК БГТУ им. В.Г. Шухова, г. Белгород;

Череватова А.В., д.т.н., профессор кафедры СМИиК БГТУ им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 17.10.2013.