Вот уже несколько десятилетий сканирующая электронная микроскопия не перестаёт быть едва ли не основным инструментом получения фундаментальных знаний в разделе наук о материалах, превратившись в достаточно привычный атрибут современных лабораторий. Уже невозможно представить себе быстрое и точное решение ряда задач без использования сканирующей электронной микроскопии. Широта применения этого метода обусловлена его высокой информативностью и универсальностью, а также простотой и удобством управления современным оборудованием.

Сканирующая электронная микроскопия обладает рядом преимуществ по сравнению с другими методами. Например, по сравнению с традиционной световой микроскопией она отличается значительно бóльшими разрешающей способностью и глубиной резкости; относительной легкостью в интерпретации полученных изображений благодаря их трёхмерному представлению; возможностью подключения дополнительных приборов для анализа в микродиапазоне при достаточной простоте в адаптации и управлении этими приборами. Также необходимо отметить сравнительно низкие требования к пробоподготовке. По сравнению со сканирующей зондовой сканирующая электронная микроскопия позволяет исследовать существенно бóльшие участки поверхности; работать с сильно рельефными поверхностями; использовать значительно более широкий диапазон увеличений; получать информацию не только о поверхности, но и о прилегающих к поверхности «подповерхностных» слоях [3].

В связи с разработкой новых материалов и технологий в последние годы резко возрос интерес к исследованию особенностей физических свойств и структуры малых частиц. Отличие свойств малых частиц от свойств массивных образцов было замечено уже давно и используется в самых разнообразных технических приложениях, спектр которых очень широк. Порошки из малых частиц работают в качестве катализаторов несравненно лучше, чем массивные образцы из тех же материалов, а введение малых металлических частиц внутрь керамических материалов придаёт этим материалам уникальные механические свойства. Обилие возможных технических приложений привело к тому, что изучение малых частиц трансформировалось в целое научное направление, ставшее связующим звеном между физикой твёрдого тела и атомной физикой. На ряд возникающих в рамках данного научного направления вопросов и способна ответить сканирующая электронная микроскопия.

В настоящее время основными способами получения малых металлических частиц являются нуклеация из газовой фазы с использованием различных методов физического и химического осаждения паров на подложку, а также их рост из расплава или раствора электролита. Однако наиболее перспективным способом получения малых металлических частиц является электрокристаллизация металлов. Основным достоинством этого способа является сравнительно простая технология, низкая себестоимость, возможность автоматизации и практически неограниченные возможности варьирования свойств получаемых объектов.

Развитие представлений о механизме формирования при электрокристаллизации малых частиц, а также обоснование путей их создания требует для исследования наличия объектов с разнообразной исходной структурой. В свою очередь структура, формирующаяся при электрокристаллизации, зависит от состава электролита, а также технологических факторов электроосаждения. В этой связи возрастает значение структурных методов исследования, поскольку именно структура электроосаждённых металлов определяет их свойства. Детальное изучение структуры позволит понять характер различных физико-химических процессов, происходящих при электроосаждении металлов, а также выяснить роль технологических факторов, влияющих на протекание этих процессов.

Целью данной работы является демонстрация примеров, показывающих методику использования сканирующей электронной микроскопии при изучении морфологических особенностей малых частиц, полученных методом электроосаждения.

В качестве объектов исследования морфологических особенностей микроскопических объектов с помощью сканирующего электронного микроскопа были выбраны микрокристаллы меди и серебра.

Для получения электроосаждённых микрокристаллов меди использовался обычный сернокислый электролит меднения, без добавок, приготовленный на бидистиллате из химически чистых компонентов и содержащий 250 g/l CuSO4×5H2O и 90 g/l H2SO4. Осаждение меди проводили в гальваностатическом режиме в течение времени t ~ 2 ч при плотности тока j = 5 A/m2 и температуре электролита ~ 20 °С.

Для получения электроосаждённых кристаллов серебра использовали электролит на основе азотнокислого серебра. Он содержал 35 g/l азотнокислого серебра AgNO3, 150 g/l сернокислого аммония (NH4)2SO4 и 25-процентный водный раствор аммиака NH4OH по количеству, соответствующему общей кислотности раствора pH 9,8…10,0. Осаждение серебра проводили в потенциостатическом режиме при значениях перенапряжения на катоде h = 80…200 mV.

В качестве подложки в обоих случаях использовали полированную нержавеющую сталь 12Х18Н9Т с нанесенным на нее методом ионно-плазменного напыления покрытием из нитрида титана. Для электроосаждения использовался потенциостат Micro Compact PRO, управляемый компьютером с программным обеспечением IPC2000.

Для исследования особенностей морфологии полученных кристаллов серебра использовали сканирующую электронную микроскопию (аппаратура LEO 1455 VP и SIGMA фирмы ZEISS).

Поскольку исследование морфологии электроосаждённых образцов в сканирующем электронном микроскопе проводится при высоком вакууме в рабочей камере (p ~ 10–5 Торр), то основным требованием пробоподготовки является чистота как исследуемой поверхности, так и образца в целом. Для этого подложку с электролитическим осадком перед помещением в рабочую камеру микроскопа тщательно промывают дистилированной водой, этиловым спиртом и высушивают. Если остатки электролита полностью не удалить с образца, то они под действием электронного пучка будут нагреваться, испаряться и загрязнять детали, расположенные внутри колонны электронного микроскопа. Это приведёт к ухудшению вакуума и, как следствие, к искажению получаемого изображения. Кроме того, остатки электролита являются материалом, слабопроводящим электрический ток. Поэтому под действием электронного пучка они способны электризоваться и взаимодействовать с пучком, отклоняя его от точки сканирования. Это также приводит к ухудшению изображения и нарушению его контрастности.

Опыт показывает, что не всегда удаётся полностью удалить остатки электролита с исследуемого образца, особенно если материал подложки имеет достаточно развитую поверхность (например, графит). В этом случае на электроосаждённый образец методом газоплазменного напыления наносят тонкий слой проводящего материала (как правило, золото) толщиной 1…20 нм. Для указанной пробоподготовки нами использовалась установка SC7620 Mini Sputter Coater фирмы Polaron. Толщина нанесённого на образец покрытия в процессе работы установки определяется формулой d = 0,17IVt, где U – напряжение, приложенное к газоразрядному промежутку в кВ; I – ток через газоразрядный промежуток в мА; t – время напыления в сек; d – толщина покрытия в Å. Для типичных значений U ~ 1 кВ и I ~ 20 мА скорость напыления составляет 3…3,5 Å/с.

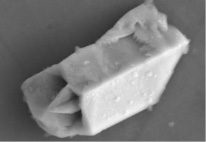

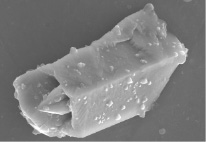

Напыление тонкого слоя золота на электроосаждённый образец существенно улучшает контраст электронномикроскопического изображения. В качестве примера на рис. 1 представлены электронномикроскопические изображения морфологии габитуса пентагонального микрокристалла меди до (рис. 1 а) и после (рис. 1 б) нанесения покрытия. Из рисунка видно, что напыление покрытия позволяет добиться большего разрешения и контраста мелких деталей электронномикроскопического изображения.

а)

б)

б)

Рис. 1 Электронномикроскопические изображения пентагональной микротрубки меди, полученные до (а) и после (б) напыления золотой плёнки

Ранее в работе [1] в процессе анализа экспериментальных данных по электроосаждению металлов была предложена модель, которая основывается на предположении, что строение, размеры, форма и сценарии развития микрокристаллов электролитического происхождения определяются особенностью процессов массо- и теплообмена, протекающими в островках роста, образующихся на начальных стадиях электрокристаллизации металлов [1]. Проведённый по результатам, полученным в работе [1] анализ, в частности, показал, что при любом режиме электроосаждения температура в растущем островке в определённом диапазоне размеров островка резко возрастает и может достигать температуры плавления. При этом после достижения максимального значения температура в островке резко падает до температуры подложки уже при удвоенном значении размера островка от момента начала роста температуры. В работе [1] отмечалось, что максимального значения температуры в островке роста можно достичь, варьируя условия теплообмена, в частности, путём увеличения локальной плотности тока или уменьшением теплопроводности подложки.

Для экспериментального подтверждения возможности перегрева островков роста до температуры плавления в работе [9] исследовалась морфология габитуса пентагональных кристаллов на различных временных этапах их эволюции на индифферентной подложке.

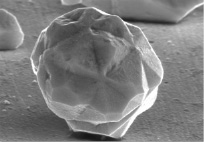

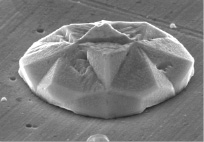

Если условия теплообмена таковы, что островок роста перегревается выше температурной области сосуществования жидкой и твёрдой фазы, то он полностью перейдёт из твёрдого состояния в жидкое и «осядет» на подложку в виде полушара для минимизации потенциальной энергии. После этого площадь поверхности контакта островка роста с подложкой возрастёт и, как следствие, увеличится теплоотвод кристаллизационного тепла. При этом островок снова перейдёт в твёрдое состояние. Как результат, в процессе дальнейшей эволюции конечный габитус малой частицы с пентагональной симметрией будет полусферическим.

Если же условия теплообмена были таковы, что островок роста перегревался до температуры, лежащей в области сосуществования жидкой и твёрдой фазы, то он сохранит сферический габитус, и в процессе дальнейшей эволюции конечный габитус малой частицы с пентагональной симметрией будет также сферическим.

Именно такое влияние условий теплообмена и было выявлено при исследовании морфологии габитуса малых частиц с пентагональной симметрией. На рис. 2 представлены звёздчатые многогранники с пентагональной симметрией, сформировавшиеся из икосаэдрических кластеров при электрокристаллизации меди и имеющие полусферический (рис. 2 a) или сферический габитус (рис. 2 б) как результат различной степени перегрева островков роста на начальных стадиях эволюции пентагональных кристаллов [9].

а)

б)

б)

Рис. 2. Сферический (а) и полусферический (б) габитус звёздчатых многогранников с пентагональной симметрией, сформировавшихся из икосаэдрических кластеров при электрокристаллизации меди (электронный пучок падает под некоторым углом к подложке)

Стоит отметить, что различие между сферическим и полусферическим габитусом было бы возможно выявить лишь в случае, когда электронный пучок падает на исследуемую поверхность под некоторым углом к подложке с электроосаждёнными кристаллами (фактически наблюдается эффект перспективы). Если же электронный пучок сканирует подложку перпендикулярно к её поверхности, то различие между сферическим и полусферическим габитусом выявить не удаётся (рис. 3 а, б).

Представленное в работе [9] доказательство носило косвенный характер и в этом смысле наличие ещё одного независимого экспериментального доказательства позволило бы более обоснованно утверждать об указанном поведении температуры.

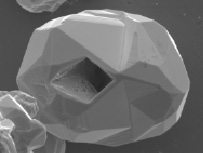

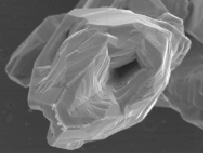

Для получения еще одного доказательства были проведены дополнительные исследования электроосаждённых микрокристаллов серебра. В процессе электронно-микроскопического анализа полученных микрокристаллов серебра было выявлено, что среди многообразия морфологических форм возможно образование микрокристаллов с полостью внутри (рис. 4) как в форме многогранников (микрокристаллы правильной формы, рис 4 а), так и кристаллов, содержащих дефект дисклинационного типа (пентагональные микрокристаллы, рис. 4 б) [8].

а)

б)

б)

Рис. 3. Габитус звёздчатых многогранников с пентагональной симметрией, сформировавшихся из икосаэдрических кластеров при электрокристаллизации меди (электронный пучок перпендикулярен к подложке)

а)

б)

б)

Рис. 4. Микрокристаллы с полостью внутри, сформировавшиеся при электроосаждении серебра на индифферентной подложке: а – кристалл в форме многогранника; б – кристалл, содержащий дефект дисклинационного типа

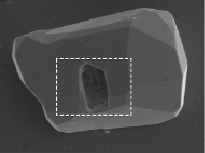

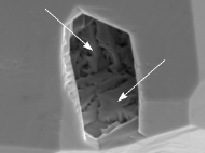

Внутренняя поверхность полостей полученных микрокристаллов исследовалась с помощью сканирующего электронного микроскопа. Очевидно, что выход вторичных электронов, формирующих уровень сигнала на детекторе, с внутренней поверхности полости весьма незначителен в силу экранирования. Для того чтобы получить контрастное изображение внутренней поверхности полости, необходимо было увеличить выход вторичных электронов с поверхности полости по отношению к детектору электронного микроскопа. Для этого предметный столик, на котором была зафиксирована подложка с микрокристаллами серебра, был ориентирован под некоторым углом к падающему электронному пучку, причём угол подбирался экспериментально. Достаточный контраст изображения был получен при угле наклона столика по отношению к горизонтальному положению ~ 8…10°. После получения достаточного контраста изображения было выявлено, что внутренняя поверхность полостей имеет явно выраженную дендритную морфологию (рис. 5).

Образование дендритов в процессе электроосаждения возможно при ускоренной кристаллизации в сильно неравновесных условиях [2]. При этом могут реализовываться два механизма:

а) дендриты образуются при избытке «строительного материала», т.е. ад-атомов, встраивающихся в кристаллическую решётку;

б) дендриты образуются при нагреве микрокристалла вплоть до температуры плавления и его последующем быстром охлаждении, т.е в условиях ускоренной кристаллизации.

а)

б)

б)

Рис. 5. Дендритная морфология внутренней поверхности полости, выявленная с помощью сканирующего электронного микроскопа в микрокристалле серебра электролитического происхождения: а – электронно-микроскопическое изображение микрокристалла серебра с полостью внутри, квадратом на рисунке обозначена область, представленная на рис. 5 б; б – дендриты в полости микрокристалла серебра (обозначены стрелками)

Однако кристалл с полостью внутри представляет собой аналог «клетки Фарадея» или электростатической защиты [4]. Внутри полого металлического объекта электрическое поле отсутствует (теорема Фарадея), поэтому доставка ад-атомов внутрь полости невозможна, а тем более реализация их избыточного количества. Именно поэтому образование дендритов в полости микрокристалла серебра по первому механизму невозможно.

Известно, что нагрев металла до температуры плавления и затем быстрое охлаждение (закаливание) может приводить к фиксации аморфного состояния. Однако способность чистых металлов к аморфизации определяется высокой скоростью охлаждения. Так, для чистого никеля эта скорость составляет ~ 1010 K/s [5].

Оценки, проведённые ранее по анализу уравнений, описывающих температурную эволюцию островка роста в рамках модели [1], показывают, что время пребывания островка роста в высокотемпературном состоянии составляет 10–3…10–1 s [7] и при изменении температуры в процессе охлаждения из высокотемпературного состояния ~ 103 К скорость охлаждения составит ~ 104…106 К/s. Такой скорости явно недостаточно для фиксации аморфного состояния в чистых металлах.

Тем не менее при таких скоростях охлаждения кристаллизация носит сильно неравновесный характер, результатом чего может быть образование дендритов [2]. Например, в некоторых сплавах (бинарные системы Fe–B) формирование фрактальных структур (дендритов) было экспериментально отмечено и методом компьютерного моделирования подтверждено при скоростях охлаждения около 106 К/s [6].

Таким образом, дендриты в полости микрокристаллов электролитического происхождения образуются в результате локального повышения и последующего падения температуры в процессе эволюции островка роста. Электронно-микроскопические изображения (рис. 5) являются ещё одним подтверждением модели, представленной ранее в работе [2], согласно которой образование кристаллов правильной формы и пентагональных кристаллов возможно только при прохождении островка роста в процессе его эволюции через высокотемпературное состояние.

Представленные примеры показывают, насколько важен выбор методики исследования микроскопического обьекта по отношению к проверке сформулированной гипотезы или математической модели. Метод сканирующей электронной микроскопии, как и любой другой экспериментальный метод, обладает рядом достоинств и недостатков. В этом смысле правильное методическое построение эксперимента позволит избежать получения артефактов в процессе исследования, выявить скрытые структурные особенности и ответить на ряд вопросов, связанных с проверкой как существующих моделей и теорий, так и дать почву для новых, ранее неизвестных физических явлений.

Работа выполнена при поддержке ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009–2013 годы (№ 14.B37.21.2046).

Рецензенты:

Войленко А.П., д.ф.-м.н., доцент кафедры «Общая и теоретическая физика», ФГБОУ ВПО «Тольяттинский государственный университет», г. Тольятти;

Мерсон Д.Л., д.ф.-м.н., профессор, зав. каф. «Нанотехнологии, материаловедение и механика», ФГБОУ ВПО «Тольяттинский государственный университет», г. Тольятти.

Работа поступила в редакцию 11.01.2013.