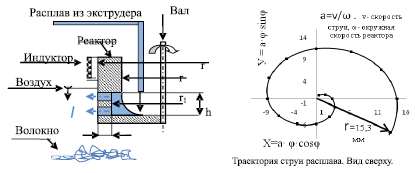

Доля изделий из термопластов в твердых бытовых отходах (ТБО) постоянно возрастает. По данным статистических исследований, доля полимерных отходов (ПО) в ТБО России составляет 7 %, в США – 12 %. Проблема повторного использования громадных объемов этого ценного вторичного сырья достаточно актуальна. ПО перерабатывают в моторное топливо, сырье для органического синтеза или измельчают во флек для использования в качестве добавок к первичным полимерам. Мы полагаем, что не менее перспективно и направление получения из ПО волокон центробежно-фильерным способом [1, 4]. Способ позволяет получать волокна из флека ПО с прочностью, близкой к прочности текстильных волокон из первичного сырья. Такие материалы могут использоваться в процессах фильтрационной очистки воды и воздуха, в мебельной промышленности, для сбора разлитых нефтепродуктов, в производстве нетканых полотен для теплоизоляции и подстилающего слоя асфальтобетонных покрытий и в других отраслях [2, 3]. Достоинством способа является отсутствие необходимости мойки и сушки флека, так как в конструкции реактора диаметр отверстий фильер составляет 5 и более 1 мм. На рис. 1 схематически приведен центробежно-фильерный способ получения волокон в виде «путанки» из флека. Это техническое решение конструктивно оформлено в виде вращающейся чаши с вертикальной осью вращения и фильерами по периметру донной части. Оси двух рядов фильер с диаметром 5 мм расположены в двух параллельных плоскостях, перпендикулярных к вертикальной оси вращения реактора. Внутри реактора по высоте, занимаемой фильерами, как показано на рис. 1, сделана полость, в которой при вращении собирается слой расплава, создающий под действием центробежных сил перепад давления, движущий поток расплава через фильеры.

Производительность реактора и диаметр получаемых волокон определяются числом и диаметром отверстий фильер, скоростью вращения реактора, расходом расплава из экструдера и может варьироваться от долей микрометра до 350 мкм –

диаметр волокон, прочность на разрыв и относительное удлинение при разрыве которых позволяют получать нетканое полотно. Траектория движения струи расплава (см. рис. 1) представляет собой спираль Архимеда, с началом координат в центре отверстия фильеры на внешней поверхности реактора. При скорости вращения реактора 146,6 с–1 струя расплава достигает точки встречи с потоком воздуха из кольцевого воздуховода, удаленной от поверхности реактора на 15 мм, после поворота реактора вокруг своей оси на 1 1/3 оборота (480°). Максимально возможная длина пути струи по спирали, пренебрегая снижением скорости движения струи за счет сопротивления воздуха, составляет 60 см.

Рис. 1. Центробежно-фильерный способ получения волокон из термопластов

Процесс формования волокна по способу [1], не имеет аналогов, так как струи расплава закручиваются вокруг горячего реактора по сложной траектории в воздухе, причем температура воздуха снижается от температуры стенки реактора до точки встречи с потоком воздуха, достигая у последней 100–140 °С. Исходя из отсутствия аналогов способ изучали экспериментально, методом моделирования конструкции реактора на расплавах ПП. Исследовали влияние геометрических размеров реактора, температурного режима реактора при его вращении, геометрии внутренней полости реактора, диаметра отверстий фильер, шага между центрами отверстий и числа параллельных рядов отверстий фильер на производительность реактора и качество получаемого волокна с учетом увеличения диаметра струи расплава не ньютоновской жидкости на некотором удалении от среза фильеры. Согласно [5], при отношении длины канала фильеры (Lф) к диаметру фильеры (dф) < 4 коэффициент разбухания струй К = 2...2,6. В модельном реакторе (r = 70 мм, ro = 55 мм, L = 5 мм, h = 15 мм, r1 = 45 мм, два ряда фильер по 44 в ряду, расстояние между центрами отверстий фильер 10 мм), при отношении Lф/dф = 1 экспериментально получено значение коэффициента К ≤ 2.

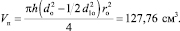

Максимальный объем расплава в модельном реакторе (Vmax) определяется как разность объема цилиндра  и объема параболоида вращения с вершиной на дне реактора и радиусом основания, равным r1 по уравнению

и объема параболоида вращения с вершиной на дне реактора и радиусом основания, равным r1 по уравнению

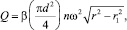

(1)

(1)

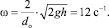

Тогда объем расплава составит ≈71 см3, а включая ~9 см3 расплава в 84 фильерах ≈ 80 см3. Угловая cкорость, при которой 71 см3 ньютоновской жидкости не поднимутся выше уровня h, определяется из соотношения

(2)

(2)

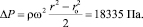

Однако экспериментально полученные данные показали, что для истечения расплава полимеров из реактора, угловая скорость должна быть больше 67 с–1, а вершина параболоида вращения при этой скорости лежит много ниже дна реактора. Перепад давления между атмосферным давлением на поверхности параболоида вращения и в слое расплава, граничащем со стенкой реактора с радиусом ro и высотой h, при максимальной угловой скорости вращения реактора 146,6 с–1 определяется из соотношения

(3)

(3)

Режим движения в фильерах реактора для ньютоновских жидкостей в интервале скоростей вращения 31,5–146,6 с–1 турбулентный, так как Rе = ρᴜd/ŋ = 615...8636, а расход, определяемый по уравнению 4, из реактора должен изменяться в пределах от 0,005 до 0,011 м3/с.

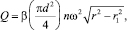

(4)

(4)

где n – число отверстий; β – коэффициент отверстия, определяющий суммарные потери напора, принимаемый для истечения ньютоновких жидкостей из таких малых отверстий равным ≈ 0,6.

Однако закономерности течения неньютоновских жидкостей резко отличаются от течения ньютоновских жидкостей из-за низких чисел Рейнольдса вязкоупругих расплавов полимеров. Перепад давления в канале фильеры ΔP состоит из ΔPвх (перепад давления на входе в фильеру), ΔPкап (перепад давления в капилляре на сжатие расплавов полимеров) и ΔPвых – давление на выходе из фильеры, причем ΔPвых ˃ Ратм. Согласно [2]

ΔPвх = ΔPвяз + ΔPэласт,

где ΔPвяз – потери давления, связанные с вязкостью расплава, а ΔPэласт – потери, связанные с вязкоупругими свойствами расплавов полимеров, и эти потери давления расходуются на запасенную энергию расплава. Потерями давления от реактивного момента действия потока на стенки фильер можно пренебречь, а так как ΔPвяз составляет менее 5 % от ΔPэласт, то ΔPвх практически полностью расходуется на запас энергии для расширения диаметра струи после фильеры. Таким образом при входе в капилляр расплавы вязкоупругих полимеров ведут себя подобно упругому твердому телу, сжимаясь под ΔPвх и разжимаясь при ΔPатм. Вязкость расплавов в широком интервале скоростей движения расплавов в каналах фильер увеличивается по степенному закону с ростом отношения Lф/Dф, Случаи с Lф ≤ Dф в литературе не приводятся.

В основе расчетов течения расплавов полимеров через каналы различной формы лежит экспериментальная оценка перепадов давления по длине канала, которые могут быть измерены только в неподвижных каналах. При вращении реактора такие измерения невозможны. Кроме того, расплав во вращающейся фильере находится под действием бокового давления, вектор которого направлен встречно к направлению вращения реактора, поэтому сжат неравномерно и неравномерно расширяется за пределами фильеры. Величина этого давления для реактора с внешним диаметром 140 мм при угловой скорости 146,6 с–1 составляет 3292,8 Па и определяется по известному из гидродинамики уравнению

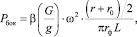

(6)

(6)

где G – вес расплава в фильере; g – ускорение свободного падения; ω – угловая скорость; r = 70 мм; r0 = 65 мм; π = 3,14; rф = радиус фильеры; L – длина фильеры.

В эксперименте над модельным реактором с вышеприведенными размерами устанавливали освещение и зеркало под углом 45° к оси вращения для наблюдения со стороны над расплавом. При расходе расплава из экструдера менее 1,55 г/с

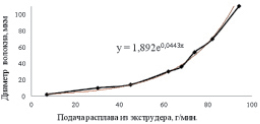

(93 г/мин) расплав не поднимается выше полости реактора с диаметром 130 мм и высотой 15 мм. Диаметр получаемого волокна при этом 200–300 мкм с прочностью на разрыв менее 1,3 кг/мм2. Область стабильной работы реактора с получением практически однородных волокон отмечена при расходе 1,2–1,4 г/с. Максимальная производительность модельного реактора, с вышеприведенными геометрическими размерами по полипропилену, составила 93 г/мин при температуре 320 °С и скорости вращения 146,6 с–1. График зависимости диаметра получаемого волокна от расхода расплава приведен на рис. 2.

Рис. 2. Зависимость диаметра получаемых волокон от расхода расплава

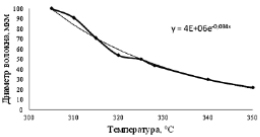

На рис. 3 показана зависимость диаметра получаемого ПП-волокна от температуры расплава, с увеличением которой по экспоненте уменьшается вязкость расплава. Верхний предел температуры расплава и стенок реактора в этом эксперименте соответствует температуре начала деструкции полипропилена. Как видно из графика, эта зависимость близка к линейной и при большей температуре (меньшей вязкости) воздушный поток разбивает струи расплава на волокна с меньшим диаметром.

Рис. 3. Зависимость диаметра получаемого волокна от температуры

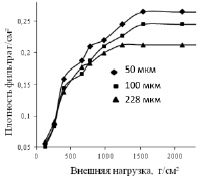

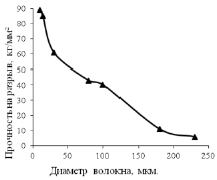

При увеличении скорости вращения с 67 до 146,6 с–1 диаметр волокон в интервале температур 270–320 °С снижается в 2,5 раза и практически не зависит от расхода расплава. Важной характеристикой волокна является его механическая прочность и относительное удлинение при растяжении. Эта характеристика во многом определяет область применения полученных волокон, в частности, возможность изготовления из этих волокон нетканых полотен, фильтрующих насадок, использования в мебельной промышленности. Для определения этих характеристик использовали прибор со скоростью растяжения волокна 0,8 мм/с и зажимной длины волокна 5 мм. На рис. 4 изображен график зависимости прочности волокон на разрыв, а на рис. 5 – зависимость плотности упаковки волокон от диаметра и внешней сжимающей нагрузки для полипропиленовых волокон из вторичного сырья. Графики построены по средним значениям из 20 параллельных опытов. Определение среднего диаметра волокон производилось также из 20 параллельных измерений. Температура получения волокон 300 °С, скорость вращения реактора 87,97–146,6 с–1, расход расплава 45–80 г/мин. Задача изучения потенциальных возможностей центробежно-фильерного способа получения волокон решалась путем увеличения геометрических размеров реактора.

Рис. 4. Зависимость прочности волокон на разрыв от диаметра

Рис. 5. Зависимость плотности упаковки волокон от диаметра и внешней сжимающей нагрузки

Для эксперимента был изготовлен ряд реакторов с увеличенными геометрическими размерами, двумя рядами фильер с диаметром отверстий 5 мм, шагом между центрами отверстий 10 мм, длине канала фильер 5 мм и высоте полости 15 мм. Результаты приведены в таблице.

Оценка перепадов давления по данным опыта №1: при ω = 146,6 с–1

,

,

а так как струи расплава начинают удаляться от реактора только при ω ≥ 67 с–1 и

ΔP = 7659 Па = ΔPсд,

то ΔPвх + ΔPвых = 10679 Па.

Так как ΔPвх/ΔPвых ≈ 2/3, то ΔPвх ≈ 4272 Па и ΔPвых ≈ 6507 Па. Оценка значений перепадов давления для других размеров реакторов аналогична. Однако расчетный коэффициент отверстий незначительно уменьшается при увеличении размеров и производительности реактора. Отклонения от среднего значения 1,453·10–4 в большую и меньшую сторону находятся в пределах 12–15 % и могут быть обусловлены суммарной ошибкой эксперимента – оценкой расхода, температуры и скорости вращения реактора при одинаковой шероховатости, диаметре и длине фильер. Однако исходя из тенденции снижения β при увеличении ∆Р с ростом производительности справедливо поправочное уравнение (7) для расчета β.

β·10–4 = ‒0,014(∆Р·10–4)2 +

+ 0,023∆Р·10–4 + 1,555. (7)

Зависимость производительности реактора (Q) от его диаметра и числа фильер

при угловой скорости ω = 146,6 с–1 и температуре 250 °С

|

№ п/п |

Радиусы реактора |

Число |

ΔP (Па) |

Q, (см3/с по расплаву ПП) |

Q, (см3/с по воде при β = 1) |

Расчетный коэффициент отверстий β |

||

|

r |

r0 |

r1 |

||||||

|

1 |

70 |

65 |

55 |

88 |

18335 |

1,7 |

10980 |

1,548·10-4 |

|

2 |

85 |

80 |

65 |

106 |

29340 |

2,72 |

16710 |

1,627·10-4 |

|

3 |

100 |

95 |

80 |

126 |

33252 |

3,09 |

21110 |

1,463·10-4 |

|

4 |

125 |

120 |

105 |

156 |

44988 |

4,17 |

30410 |

1,371·10-4 |

|

5 |

150 |

145 |

130 |

188 |

54768 |

5,09 |

40460 |

1,258·10-4 |

Таким образом, при расчете производительности реактора можно использовать уравнение гидродинамики

с учетом полученного значения коэффициента отверстия β.

На реакторах с геометрическими размерами по таблице были получены волокна из полипропилена, полиэтилена, полиэтилентерефталата, полистирола и смесей этих полимеров в соотношении 1:1:1:1.

Рецензенты:

Федорчук Ю.М., д.т.н., профессор. Федеральное агентство по образованию, ГОУ ВПО «Национальный исследовательский Томский политехнический университет»,

г. Томск;

Кузнецов Г.В., д.ф.-м.н., профессор, ГОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.

Работа поступила в редакцию 09.10.2012.