Производительность, надежность и экономическая эффективность применения пневмотранспортных установок для разгрузки и перемещения сыпучих строительных материалов обеспечивается благодаря рациональной конструкции основных узлов, применению износостойких материалов и современным технологиям изготовления. Эффективность работы любой пневмотранспортной системы, применяемой для забора сыпучих материалов, зависит от конструкции устройств, которые обеспечивают подачу материала в зону всасывания [2].

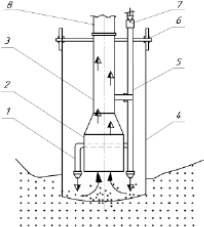

Для интенсификации процесса забора сыпучего материала специалистами кафедры НТТМ СПбГАСУ при участии автора была разработана конструкция всасывающего заборного устройства пневматической транспортной установки (рис. 1) (полезная модель № 115340 от 27.04.2012).

Всаcывающее устройство выполнено в виде заборного сопла круглой формы. Всасывающий наконечник для разрушения слежавшегося материала снабжен минимум четырьмя соплами подачи сжатого воздуха, входы которых соединены с нагнетательным трубопроводом с регулятором подачи сжатого воздуха. Для подачи воздуха в нагнетательный трубопровод не требуется установки дополнительного источника сжатого воздуха, он подается из транспортной линии. Защитный кожух предотвращает пыление в зоне всасывания и потерю ценного материла.

Процесс забора материала всасывающим заборным устройством можно разделить на три этапа: разрыхление материала струями сжатого воздуха; аэрирование материала; всасывание аэрированного материла в трубопровод.

От эффективности каждого этапа зависит эффективность забора в целом. Поэтому для обеспечения высокого качества забора материала необходимо проанализировать теоретические исследования по каждому этапу и установить оптимальные параметры.

Рис. 1. Всасывающее заборное устройство пневмотранспортной установки:

1 – сопла подачи сжатого воздуха;

2 – всасывающий наконечник;

3 – заборное сопло; 4 – защитный кожух;

5 – нагнетательный трубопровод;

6 – устройство крепления кожуха;

7 – регулятор подачи воздуха;

8 – всасывающий трубопровод

Материал разрыхляется под действием струй сжатого воздуха, формируемых аэрирующими соплами. Теория разрушения слоя материала затопленной струёй воздуха не разработана в достаточной степени для расчета параметров устройства. Наиболее близкие задачи рассматриваются в работах по подводной разработке грунтов затопленной струёй воды, по струйной мойке машин, оборудования, деталей, заполнителей бетона и т.д.

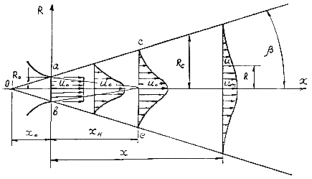

Задачей теоретического исследования процесса разрыхления материала затопленной струей воздуха является определение минимального динамического давления струи, необходимого для нарушения сплошности слоя материала в зоне контакта струи с поверхностью. Для определения параметров струи воздуха, необходимых для динамического разрушения слоя материала, был изучен процесс взаимодействия затопленной струи с поверхностью. Для оценки этого взаимодействия надо знать характеристики растекания свободных затопленных осесимметричных струй (рис. 2).

Рис. 2. Схема свободной турбулентной струи

с равномерным начальным распределением скоростей:

О – полюс струи; Rо – радиус сопла; a, b – начальное сечение струи;

с, е – переходное сечение струи; xo – полюсное расстояние струи;

xн – длина начального участка струи; uo – скорость истечения струи из сопла;

um – скорость на оси струи на расстоянии x от начального сечения; u – скорость на расстоянии R от оси струи и x от начального сечения; Rс – радиус границы струи на расстоянии x

от начального сечения; b – половина угла расширения струи

Опыты показали, что течение струи с равномерным начальным профилем скорости остается ламинарным до числа Re0 = 103. При числе Re0 = 4·103 течение струи становится полностью турбулентным. Число Re0, можно найти из формулы [5]

Re0 = u0 D0/n, (1)

где u0 – начальная скорость струи, м/с;

D0 – диаметр сопла, м; n – кинематическая вязкость воздуха, кг/м∙с.

Установлено, что существует универсальная для всех сечений основного участка функция

u/um = f(R/Rc). (2)

Замеры давления в струе показывают, что статическое давление в ней одинаково и равно статическому давлению окружающего воздуха. Поэтому полное количество движения I секундной массы во всех сечениях струи одинаково, т.е.

(3)

(3)

где M – масса, протекающая в единицу времени сквозь элемент поперечного сечения струи.

Определенность функции f, а также условие (3) позволяют рассчитать все параметры затопленной струи воздуха, если экспериментально установлена для неё одна константа, например тангенс половины угла расширения струи b. Для струи воздуха установлено b = 14°, чему соответствует tgb = 0,25.

Для расчета параметров аэрирующих сопел необходимо знать максимальное расстояние, на котором струя известных параметров в состоянии разрушить слой материала. Для того чтобы струя внедрилась в материал, необходимо определенное силовое воздействие струи на материал. Степень силового воздействия пропорциональна импульсу силы в заданном сечении струи, отнесенному к площади этого сечения [3]. На некотором расстоянии от среза сопла из-за увеличения радиуса границы струи Rс и площади сечения струи силовое воздействие ее становится недостаточным для проникновения в материал. Это расстояние является глубиной фронта разрушения. Обозначим ее s0. Радиус сечения струи на расстоянии s0 от среза сопла и импульс силы, отнесенный к площади сечения, обозначим соответственно Rs и is.

Из условия постоянства количества движения в струе имеем

(4)

(4)

где ρВ – плотность воздуха, кг/м3.

Радиус сечения струи на расстоянии

s0 от среза сопла Rs, м, определяется по

формуле

Rs = s0t + R0, (5)

где t = tgb (6)

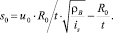

Значение s0, м, можно определить по формуле

(7)

(7)

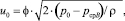

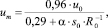

Начальная скорость струи воздуха зависит от формы насадка, давления перед и за ним, вязкости и плотности воздуха. Начальную скорость струи воздуха [5] на выходе из насадка u0, м/с, можно определить по формуле

(8)

(8)

где j – коэффициент скорости; p0, pcp – соответственно, давление перед насадком, давление среды, куда истекает струя (в нашем случае pcp = paтм), Па.

Для расчета падения осевой скорости um, м/с, струи можно использовать формулу, предлагаемую Абрамовичем Г.Н. [1]

(9)

(9)

где a – коэффициент структуры струи.

Коэффициент a растет с увеличением неравномерности начального профиля скорости, но не зависит от числа Рейнольдса в очень широком диапазоне Re0 = (0,2 – 40,0)⋅105. Коэффициент a характеризует степень турбулентности струи. По данным различных авторов [1, 5], для воздуха a = 0,06...0,1.

Динамическое давление на оси струи рm, Па, можно определить по формуле [5]

(10)

(10)

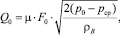

Можно получить еще одно уравнение, задавшись расходом воздуха через аэрирующие сопла. Расход воздуха на срезе сопла Q0, м3/с, можно определить по формуле

(11)

(11)

где µ – коэффициент расхода; F0 – площадь поперечного сечения выходного отверстия насадка, м2.

Общий расход воздуха, проходящего через аэрирующие сопла, определится по формуле

q = Q0·z, (12)

где z – число сопел, определяемое из условия, что струи на глубине s0 создают секторный фронт разрушения.

По мере распространения струи расход в ней увеличивается за счет подсасывания воздуха из окружающего пространства. Л.И. Повх [5] рекомендует следующую формулу для определения расхода воздуха на основном участке струи Qoc, м3/с

(13)

(13)

Значения коэффициентов µ и j зависят от вязкости воздуха, начального давления, от профиля и от качества обработки внутренней поверхности сопла. Насадки применяются коноидальные, цилиндрические и конические. Максимальную кинетическую энергию имеет струя воздуха, истекающая из коноидального насадка (µ = j = 0,97–0,99) [9]. Однако из-за конструктивной сложности выполнения коноидальных насадков малого диаметра наиболее целесобразно использовать менее совершенные, но более простые конические сходящиеся насадки, имеющие лучшие параметры при угле конусности 13–15° (µ = 0,94, j = 0,96). У цилиндрических насадков µ = j = 0,82 [5].

Число сопел можно определить по формуле

Z = B/2Rs, (14)

где B – ширина фронта разрушения, м, для кольцевого сопла приравнивается к радиусу Roc, м, окружности, проходящей через центры сопел (принимается конструктивно).

Для расчета параметров аэрирующих сопел необходимо знать величину импульса силы is, котрый зависит от свойств разрыхляемого материала. Для определения is были выполнены экспериментальные исследования процесса взаимодействия затопленной струи с поверхностью разрыхляемого материала. Результаты показали, что для несвязных сыпучих материалов значение удельного импульса силы на фронте разрушения можно принимать того же порядка, что и коэффициент сопротивления смятию Kсм. Таким образом, на основании опытных данных, при расчете параметров разрыхления величину is следует принимать в пределах (0,04...3)·105 Па. Обработка результатов испытаний показала также, что значение половины угла расширения струи воздуха, распространяющейся в сыпучем материале, несколько меньше, чем в воздухе. Было получено среднее значение угла b = 12°, чему соответствует t = 0,21.

Скорость u0 истечения воздуха из сопел также необходимо принимать в зависимости от свойств материала. Из формул (4) и (7) следует, что для обеспечения одинаковой глубины фронта разрушения с увеличением удельного импульса силы, необходимого для рыхления материала, скорость истечения должна увеличиваться приблизительно пропорционально величине  . Для практических расчетов пневматического рыхления сыпучих материалов скорость истечения воздуха можно принимать из условия [3]

. Для практических расчетов пневматического рыхления сыпучих материалов скорость истечения воздуха можно принимать из условия [3]

(15)

(15)

Таким образом, используя теоретические и экспериментальные исследования распространения и взаимодействия затопленной осесимметричной струи с поверхностью материала, можно определить оптимальные параметры процесса разрыхления слежавшегося сыпучего материала.

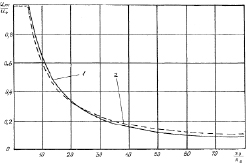

Исследования проводились для сопел диаметром от 2 до 18 мм. Расстояние от среза сопла до разрыхляемой поверхности задавалось от 10 до 100 мм. Как видно из графика на рис. 3, оптимальные параметры процесса разрыхления будут достигнуты при значении относительной скорости  , приближающемся к 1, а значение относительного расстояния l = s0/R0 не должно превышать 10.

, приближающемся к 1, а значение относительного расстояния l = s0/R0 не должно превышать 10.

Рис. 3. Изменение безразмерной осевой скорости затопленной осесимметричной струи:

1 – кривая по формуле [1] при рассчитываемом коэффициенте α;

2 – кривая по формуле [1] при коэффициенте α = 0,08

Наиболее эффективным разрыхление материала будет при следующих параметрах (таблица).

Второй этап – аэрирование материала –

выполняется автоматически при корректном выполнении первого этапа. При рыхлении материала струями скорость воздуха uB много больше  скорости отрыва частиц.

скорости отрыва частиц.

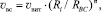

Вопросы всасывания материала и аэросмеси при работе пневмотранспортных установок изучались Шапуновым М.М., Серяковым В.С., Малевичем И.П., Калинушкиным М.П., Зенковым Р.Л. и др. При всасывании аэрированного материала скорость всасывания можно рассчитать по формуле [5]

(16)

(16)

где  – скорость витания частиц, м/с; Ri, RВС –соответственно радиус зоны всасывания, радиус устья всасывающего наконечника м; n – опытный коэффициент.

– скорость витания частиц, м/с; Ri, RВС –соответственно радиус зоны всасывания, радиус устья всасывающего наконечника м; n – опытный коэффициент.

Оптимальные параметры разрыхления уплотненного материала

|

Материал |

u0, м/с |

um, м/с |

p0, МПа |

q, м3/с |

R0, мм |

s0, мм |

Z, шт. |

Nраз, кВт |

|

Известь гашеная |

22,1 |

22 |

0,102 |

0,007 |

5 |

42 |

4 |

0,8 |

|

Песок |

76 |

75,7 |

0,105 |

0,023 |

5 |

42 |

4 |

3 |

|

Зола уноса |

113 |

112,6 |

0,11 |

0,035 |

5 |

42 |

4 |

4,6 |

|

Гипс |

154,6 |

154 |

0,12 |

0,048 |

5 |

42 |

4 |

6,7 |

|

Цемент |

192,3 |

191,9 |

0,13 |

0,059 |

5 |

42 |

4 |

9 |

|

Сухая смесь |

206,2 |

205,7 |

0,13 |

0,063 |

5 |

42 |

4 |

9,9 |

Скоростью витания частицы называется скорость восходящего потока воздуха, при которой вес частицы уравновешивается подъемной силой потока. Частица в это время не имеет абсолютной скорости. Скорость витания равна скорости равномерного осаждения частицы в неподвижном воздухе. Падение становится равномерным после приобретения частицей скорости, при которой сила сопротивления воздуха становится равной силе тяжести. При экспериментальном определении скорости витания аэродинамические свойства частиц учитываются как бы автоматически, а в расчетных формулах для скорости витания, которые обычно выводятся в предположении, что частицы имеют форму шара, учет несферичности и состояния поверхности частиц производится введением коэффициента формы и динамического коэффициента формы [4].

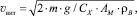

Скорость витания можно определить по формуле.

(17)

(17)

где m – масса частицы, кг; g – ускорение свободного падения, g = 9,81 м2/с; Cx– коэффициент сопротивления при обтекании частицы воздушным потоком; Am – площадь миделева сечения частицы, м2; ρв – плотность воздуха, кг/м3.

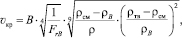

Для транспортирования частиц материала по трубопроводу вместе с воздухом скорость воздуха должна превышать критическую, при которой начинается осаждение частиц [5]:

(18)

(18)

где rВ, rсм, rтв – соответственно плотность воздуха, транспортируемой аэросмеси и твердых частиц; В – коэффициент; Fr – число Фруда, определяемое по формуле

(19)

(19)

где D – внутренний диаметр трубопровода.

Расчет основных параметров всасывающего устройства ведется по стандартной методике в зависимости от типа установки, с которой применяется всасывающее заборное устройство. Таким образом, для расчета параметров всасывающего устройства и скорости транспортирования частиц материала по трубопроводу необходимо определить гранулометрический состав материала и его плотность.

На основании всего вышеизложенного можно сделать вывод, что эффективная работа заборных сопел без пневморазрыхлителей возможна только при заборе легкообрушающихся, неслежавшихся, неуплотненных сыпучих материалов. При транспортировке и хранении сыпучих строительных материалов не всегда получается этого избежать. Забор уплотненных материалов становится возможным только при условии механического воздействия заборного сопла на материал. В результате возрастает сопротивление перемещению заборного сопла, снижаются концентрация и производительность. Эффективность заборного сопла в этих условиях можно существенно повысить пневматическим рыхлением материала. При этом снижаются потери давления в заборном устройстве, повышается концентрация смеси и производительность.

Рецензенты:

Добромиров В.Н., д.т.н., профессор, директор института безопасности дорожного движения, г. Санкт-Петербург;

Ушаков А.И., д.т.н., профессор, директор ООО «Научно-производственный информационно-консультационный центр-плюс», г. Санкт-Петербург.

Работа поступила в редакцию 16.10.2012.