Мемристор – это пассивный двухполюсный элемент, который может менять свое сопротивление под воздействием суммарного электрического тока, протекающего через него. Его вольт-амперная характеристика может динамически меняться с помощью воздействия импульсов электрического тока. Использование сапфировых подложек для элементов электронной техники (в частности, мемристоров) является весьма перспективным [10]. Подложки – одна из областей конструкционного применения сапфира. К достоинствам сапфировой подложки относят инертность, возможность работы при высоких температурах и механических нагрузках, возможность получения подложек больших размеров. Поэтому их применяют даже, когда параметры решетки не совсем совпадают с параметрами гетероэпитаксиальных структур. Они используются, в частности, для получения эпитаксиальных слоев кремния на сапфире (КНС), GaN, InN, AlN, GaP, для производства интегральных схем, высокоинтенсивных диодов и СВЧ-транзисторов.

С развитием технологий растут требования к качеству структуры этого материала [1, 2, 9]. Известно, что на качество выращиваемых монокристаллов влияет множество критериев, и в первую очередь –

условия выращивания. Это емкое понятие и включает в себя множество других, таких, как распределение температуры в кристаллизационной камере, температурный градиент и его изменение, процессы, происходящие на межфазной границе кристалл-расплав и их влияние на итоговую структуру монокристаллов, процесс отжига кристалла при охлаждении после роста и их последующая термическая и механическая обработка [4].

Именно поэтому в данной работе основной целью является разработка математических моделей и алгоритмов оптимизации технологии изготовления подложек из монокристаллического сапфира для элементов электронной техники.

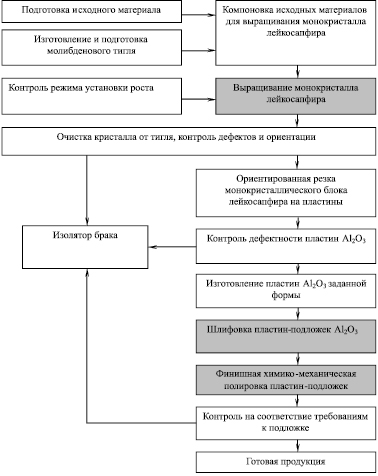

Комплексная технологическая схема изготовления пластин-подложек Al2O3 [7], включающая выращивание кристаллов и собственно изготовление подложек, представлена на рис. 1.

Основными отличиями применяемой в работе методики для усовершенствования технологии получения подложек из сапфира являются:

– использование методов экспертной оценки и планирования эксперимента в ходе проведения моделирования с целью построения моделей зависимости выходных параметров (уровни дефектов и т.п.) от исходных данных (скорость роста, мощность нагревателя и т.п.);

– разработка оптимизационной модели;

– использование специализированной базы данных, позволяющей более адекватно учитывать особенности технологии;

– комплексное рассмотрение трех основных этапов получения подложек из сапфира: рост, шлифование и полирование кристаллов.

Рис. 1. Комплексная технологическая схема выращивания кристаллов сапфира и изготовления пластин-подложек для мемристоров

Для разработки и корректировки технологических режимов выращивания монокристаллов методом горизонтальной направленной кристаллизации (ГНК), а также для возможности усовершенствования конструкции теплового узла необходимо иметь представление о распределении температуры в крис-

таллизационной камере в процессе вы-

ращивания.

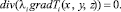

Задача о нахождении распределения температуры в системе кристалл-расплав-шихта сводится к решению уравнения теплопроводности [3, 8]:

(1)

(1)

0 < x < xL, 0 < y < yL, 0 < z < zL,

где i = 1, 2, 3 – соответственно кристалл, расплав и шихта; ai – коэффициенты температуропроводности ( где λi – коэффициент теплопроводности; ρi – плотность материала; Ci– удельная теплоемкость);

где λi – коэффициент теплопроводности; ρi – плотность материала; Ci– удельная теплоемкость);

W – скорость движения контейнера.

Экспериментальные исследования показали, что градиент температур в ростовой установке составляет 25–50 °C на сантиметр. Из этого можно сделать вывод о том, что процесс находится в квазистационарном состоянии, а распределение температуры можно найти по следующей формуле [3, 8, 9]:

(2)

(2)

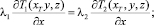

Граничные условия для системы уравнений (2), отражающие неразрывность тепловых полей и тепловых потоков на границах раздела сред, записываются в виде следующих соотношений:

(3)

(3)

(4)

(4)

(5)

(5)

где σ – постоянная Стефана-Больцмана;

β – коэффициент излучения; Thot – функция, задающая распределение температуры на кристаллизаторах.

Результаты расчета показали, что прозрачность монокристаллов сапфира в кристаллической фазе и непрозрачность в расплаве непосредственно влияет на радиационные потоки в системе, а учитывая их весомый вклад в общий теплообмен, данный фактор влияет и на температурное поле, и на положение фронта кристаллизации. Температурные поля влияют на интенсивность радиационного переноса теплоты. Для оценки степени этого влияния проведены расчеты при повышении уровня температур в системе кристалл-расплав-шихта на 300 К. Результаты показали, что ширина расплава увеличивается на 11 %.

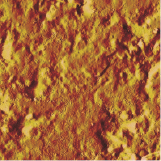

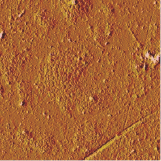

В процессе реализации структуры мемристора необходимо рассматривать вопросы обработки сапфировых подложек: ориентированную резку монокристаллического блока на пластины, шлифовку подложек, финишную химико-механическую полировку пластин-подложек. На этапе механической обработки исследовалась технология двухсторонней шлифовки. При исследовании шлифования пластин свободным абразивом было выявлено [7], что такие пластины имеют ровную матовую поверхность, без следов направлений обработки. Шлифовка свободным абразивом обеспечивает лучшее качество поверхности пластин. Шероховатость обработанных поверхностей снижается, а фактура и чистота их улучшается по мере уменьшения зернистости алмазных порошков в инструменте или суспензии (деионизованная вода – 66,7 %, глицерин – 11,11 %); при переходе от твердых шлифовальных инструментов на операциях грубого и тонкого шлифования к эластичным и мягким полировальным инструментам из полиуретана и замши на заключительных этапах обработки.

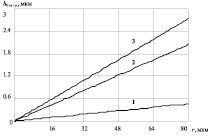

Исследована возможность использования закономерностей микроразрушения монокристаллов единичным зерном абразива для прогнозирования показателей процессов массового воздействия абразивными частицами при обработке [6].

В реальных условиях определенной длительности шлифования, когда в каждый момент времени на кристалл одновременно действует большое количество зерен, конечная дислокационная структура приповерхностного слоя определяется динамическим равновесием между скоростью сошлифования кристалла и скоростью образования новых дислокаций. Исходя из связи между зоной пластичности и глубиной внедрения зерна в кристалл следует, что увеличение твердости абразива и шлифовальника будет приводить к увеличению слоя с повышенной плотностью дислокаций.

а б

б

Рис. 2. Микрофотографии поверхности сапфира после обработки

алмазным порошком АСМ 28/20 (а) и АСМ 1/0 (б)

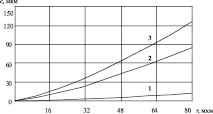

На рис. 3 представлена зависимость влияния материала шлифовальника и радиуса абразива на глубину приповерхностного поврежденного слоя и глубину залегаемых боковых трещин.

а б

б

Рис. 3. Влияние материала шлифовальника (1 – латунь, 2 – чугун, 3 – стекло) и радиуса абразива на глубину приповерхностного поврежденного слоя (а) и глубину залегаемых боковых трещин в монокристаллах сапфира (б)

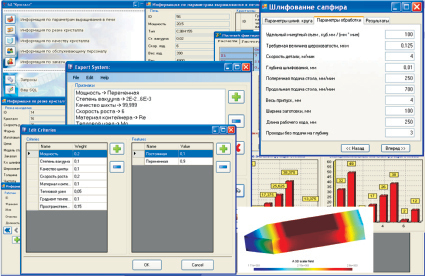

На основе проведенных исследований, разработанных моделей и алгоритмов созданы программные модули, которые приведены на рис. 4.

Рис. 4. Интерфейс программы интеллектуальной поддержки при принятии решения в процессе роста и обработки кристаллов сапфира

Заключение

Таким образом, задача выбора оптимальных условий технологии изготовления подложек для мемристоров решалась на основе методов оптимизации, а также при сочетании методов аналитического моделирования с экспериментом и технологией экспертных систем. Были проведены исследования структуры поверхности подложек на различных этапах изготовления. Разработаны математические модели влияния параметров роста и обработки сапфира на качество получаемых подложек. На основании предложенных моделей и алгоритмов создан пакет компьютерных программ, предназначенный для интеллектуальной поддержки при принятии решения в процессе роста и обработки кристаллов, позволяющий повысить производительность процесса изготовления подложек в среднем на 15 %. Результаты экспериментальных исследований и программное обеспечение дают достаточно полную информацию об особенностях реальной структуры монокристаллических подложек из сапфира и могут быть эффективно использованы при оптимизации технологии подготовки подложек для мемристоров.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации (гос. соглашение №14.A18.21.0107) в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009‒2013 годы.

Рецензенты:

Жорник А.И., д.ф.-м.н., профессор кафедры теоретической, общей физики и технологии физико-математического факультета Таганрогского государственного педагогического института имени А.П. Чехова, г. Таганрог;

Агеев О.А., д.т.н., профессор, директор Научно-образовательного центра «Нанотехнологии» Южного федерального университета, г. Таганрог.

Работа поступила в редакцию 16.10.2012.