При эксплуатации разнообразных устройств и конструкций могут возникать внештатные ситуации, связанные с быстрым повышением температуры в аварийных технологических ситуациях или в процессе теплового воздействия при пожаре. В этих условиях возникает риск локальной или полной потери конструктивной прочности при достижении условий возникновения кратковременной ползучести, вызывающей деформацию конструктивных элементов или даже их полное разрушение. Развитие программных средств инженерного прочностного анализа в настоящее время позволяет моделировать поведение элементов конструкций во внештатных ситуациях с целью оценки степени их живучести, резерва времени по сохранению конструктивной прочности для вывода на штатный режим или минимизации последствий их разрушения. Традиционно исследования ползучести проводятся для условий, воспроизводящих штатные эксплуатационные условия (длительное механическое воздействие при умеренных температурах и нагрузках), поэтому эти данные не могут быть использованы для анализа внештатных ситуаций, которые возникают в условиях высоких температур и нагрузок, превышающих безопасный уровень эксплуатации.

Ранее нами было установлено, что такие активные по отношению к нагретому титану газовые среды, как водород и азот, повышают скорость его кратковременной ползучести [5]. Целью работы, результаты которой приводятся в настоящей статье, было установить, каким образом атмосфера инертных газов повлияет на скорость кратковременной ползучести титанового сплава ВТ1-0, так как они могут быть использованы при создании защитной атмосферы некоторых элементов конструкций. Защита титана и его сплавов от взаимодействия активными газами, содержащимися в воздухе, требуется уже при температурах 400 °С и выше [1, 2, 6, 7]. Повышение температурного порога резкого возрастания скорости кратковременной ползучести при использовании защитной атмосферы инертных газов может являться одним из эффективных путей повышения безопасности конструкций при возникновении внештатных ситуаций, связанных с интенсивным тепловым воздействием.

Материалы и методы исследований

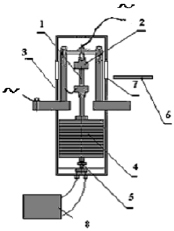

Материалом для исследований служили образцы, изготовленные из прутка диаметром 12 мм титанового сплава ВТ 1-0, представляющего собой технически чистый титан. Экспериментальные исследования проводились на специализированном стенде, позволяющем определять и записывать изменение удлинения образцов при их нагреве путем пропускания электрического тока, в условиях постоянно действующих механических напряжений растяжения в различных газовых средах [4]. Схема рабочей камеры, в которой проводились испытания, представлена на рис. 1.

Рис. 1. Схема рабочей камеры

испытательного стенда:

1 – образец; 2 – устройство подвески образца; 3 – герметичная камера; 4 – система наборных грузов; 5 – датчик удлинения; 6 – оптический пирометр Луч-С; 7 – окна из кварцевого стекла; 8 – двухкоординатный самописец Н307

Давление газов в рабочей камере, где проводили испытания, во всех экспериментах составляло 0,5 МПа. Заполнение рабочей камеры осуществлялось от баллонов со сжатыми газами. После окончания испытания каждого образца газ из камеры выпускался в атмосферу.

В статье исследовали поведение образцов при нагреве от 400 до 1100 °С в воздухе, аргоне и гелии. Все исследования проводились при напряжениях существенно меньших, чем предел текучести, то есть в области существования ползучести (максимальное значение напряжений в проведенных исследованиях не превышало 9,36 МПа, в то время как условный предел текучести ВТ 1-0 даже при температуре 850 °С не меньше 15 МПа [3]).

В экспериментах использовали стандартные цилиндрические образцы с размерами рабочей части: длина 25 мм и диаметр 5 мм. Химический состав материала образцов (Ti – основа; AL – 0,028 %; Si – 0,002 %; Fe – 0,036 %; C – 0,008 %; O2 – 0,115 %;

H2 – 0,003 %; Cr+Mn – 0,012 %; Cu + Ni – 0;015 %) был определен на приборе Spectromax.

В процессе экспериментов определяли удлинение нагруженных образцов при ступенчатом нагреве от 400 до 1100 °С, при котором периоды нагрева чередовались с паузами, когда температура образца поддерживалась постоянной. Фиксированный вес нагрузки составлял 4,0; 8,92; 13,84 и 18,76 кг, что в пересчете на начальные размеры поперечного сечения образца соответствовало номинальному напряжению растяжения σ = 1,99; 4,45; 6,917 и 9,36 МПа. По полученным данным строились диаграммы удлинения образцов. Для того, чтобы исключить из общего удлинения величину удлинения образцов, вызванных температурным расширением, контрольные образцы подвергали такому же ступенчатому нагреву, но без приложенной механической нагрузки. Учет полученных данных позволил построить диаграммы удлинения образцов за счет протекания процесса ползучести, которые в дальнейшем были подвергнуты обработке и анализу.

В периоды выдержки при постоянной температуре среднюю скорость ползучести V рассчитывали по формуле:

1/с, (1)

1/с, (1)

где ∆τi – время паузы, с; ∆εi – относительное удлинение образца за счет ползучести на стадии выдержки.

Величину ∆εi рассчитывали по формуле

(2)

(2)

где i = 0...n – номер паузы, на которой происходит выдержка образца при постоянной температуре; Li, Li-1, мм – длина рабочей части образца после окончания и до начала паузы соответственно за вычетом изменения длины за счет температурного расширения.

Результаты исследований

и их обсуждение

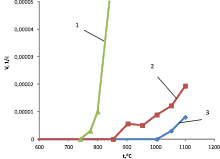

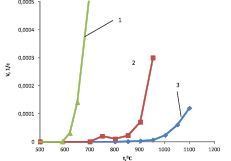

В качестве примера результатов исследований на рис. 2 и 3 приведены данные о зависимости скорости ползучести образцов от температуры выдержки в экспериментах с минимальным (1,99 МПа) и максимальным (9,36) значениями номинального напряжения растяжения.

Проведенные исследования показали, что существуют два критических температурных предела ползучести – нижний t1 и верхний t4. При температурах, меньших t1 деформация ползучести не наблюдается и образцы после охлаждения полностью восстанавливают свои исходные размеры. При температуре, большей t4, скорость ползучести начинает резко возрастать и даже небольшое повышение температуры нагрева вызывает интенсивную деформацию образца и последующий разрыв. Из представленных рисунков видно, что при испытаниях в воздухе и аргоне скорость ползучести V с увеличением температуры нагрева непрерывно увеличивается вплоть до температуры t4.. При испытаниях в гелии можно выделить еще две характерные температуры t2 и t3. При температурах нагрева в диапазоне t1 < t < t2 скорость ползучести возрастает до локального максимума при температуре t2, после чего в диапазоне температур t2 < t < t3 она снижается, а затем стабилизируется и в дальнейшем вновь непрерывно растет вплоть до верхнего предела ползучести t4.. Аналогичное проявление локального диапазона повышения скорости ползучести ранее наблюдали только при проведении испытаний в среде водорода [5]. Как видно из табл. 1, значения характерных температур зависят от величины приложенного напряжения растяжения и среды испытания.

Рис. 2. Зависимость скорости ползучести при испытаниях от температуры нагрева при величине номинального напряжения растяжения 1,99 МПа в воздухе (1), гелии (2) и аргоне (3)

Кратковременная высокотемпературная ползучесть титанового сплава ВТ1-0 в среде аргона наступает при более высоких температурах t1, чем в воздушной и гелиевой средах, и скорость ее меньше.

Полученные экспериментальные данные были подвергнуты нелинейному регрессионному анализу в программном комплексе Statistica v. 8.0. В результате, для исследуемых газовых сред и номинальных напряжений растяжения σ в интервале температур монотонного возрастания скорости ползучести (t3 < t < t4 для испытаний в гелии, t1 < t < t4 – в других средах) была получена следующая аппроксимирующая зависимость:

V = a exp (b t) + с, 1/с, (3)

где a, b, c – эмпирические коэффициенты аппроксимации.

Таблица 1

Характерные температуры изменения скорости ползучести

|

Среда |

σ, МПа |

t1, °С |

t2, °С |

t3, °С |

t4, °С |

|

Гелий |

1,99 |

850 |

900 |

950 |

1100 |

|

4,45 |

802 |

850 |

900 |

1000 |

|

|

6,91 |

750 |

800 |

850 |

950 |

|

|

9,36 |

700 |

750 |

800 |

950 |

|

|

Аргон |

1,99 |

1000 |

– |

– |

– |

|

4,45 |

950 |

– |

– |

– |

|

|

6,91 |

900 |

– |

– |

– |

|

|

9,36 |

800 |

– |

– |

– |

|

|

Воздух |

1,99 |

760 |

– |

– |

900 |

|

4,45 |

700 |

– |

– |

850 |

|

|

6,91 |

650 |

– |

– |

750 |

|

|

9,36 |

600 |

– |

– |

700 |

Величина достоверности аппроксимации R2 в приведенных зависимостях составляет не менее 0,82. Эмпирические коэффициенты в формуле (3) приведены в табл. 2.

Анализ полученных результатов позволил установить ряд фактов и закономерностей кратковременной ползучести сплава ВТ 1-0 при испытаниях в исследованных средах.

Таблица 2

Эмпирические коэффициенты в формуле (3), связывающей скорости ползучести с уровнем номинальных растягивающих напряжений

|

Среда |

σ, МПа |

a 1013, 1/c |

b 103, 1/c |

c 107, 1/c |

Температурный интервал, °С |

|

Гелий |

1,99 |

4200 |

1,0 |

2,5 |

950–1100 |

|

4,45 |

0,10 |

2,3 |

0,3 |

900–1000 |

|

|

6,91 |

0,012 |

2,4 |

0,8 |

850–950 |

|

|

9,36 |

0,02 |

2,7 |

0,2 |

800–950 |

|

|

Аргон |

1,99 |

7000 |

0,9 |

6,0 |

1000–1100 |

|

4,45 |

60 |

1,43 |

5,0 |

950–1100 |

|

|

6,91 |

2,30 |

1,8 |

2,7 |

900–1100 |

|

|

9,36 |

0,42 |

2,0 |

0,4 |

800–1100 |

|

|

Воздух |

1,99 |

0,95 |

2,4 |

– |

760–900 |

|

4,45 |

0,60 |

2,7 |

– |

700–850 |

|

|

6,91 |

0,002 |

3,8 |

– |

650–750 |

|

|

9,36 |

0,0002 |

4,5 |

– |

600–700 |

1. При испытаниях в среде аргона наблюдаются наибольшие значения температур начала кратковременной ползучести и ее резкого увеличения, а также наименьшая скорость ползучести при одинаковых номинальных напряжениях во всем температурном диапазоне испытаний. Таким образом, аргон является наиболее эффективной средой для повышения безопасности конструктивных элементов из титанового сплава при быстром повышении температуры в аварийных технологических ситуациях или в процессе теплового воздействия при пожаре.

2. При испытаниях в гелии установлено наличие локального диапазона повышения скорости ползучести сплава, ранее наблюдаемого только при проведении испытаний в среде водорода.

3. Получены эмпирические зависимости, описывающие скорость кратковременной ползучести сплава в гелии, аргоне и воздухе в температурном диапазоне ее монотонного изменения в зависимости от температуры нагрева и номинального напряжения растяжения.

Работа выполнена в соответствии с планом работ по программе ОЭММПУ РАН № 11 при поддержке программы фундаментальных исследований УрО РАН, проект № 12-Т-1-1007.

Рецензенты:

Коновалов А.В., д.т.н., профессор, зав. лабораторией механики деформаций ФГБУН «Институт машиноведения Уральского отделения РАН», г. Екатеринбург;

Емельянов И.Г., д.т.н., профессор, ведущий научный сотрудник ФГБУН «Институт машиноведения Уральского отделения РАН», г. Екатеринбург.

Работа поступила в редакцию 16.10.2012.