Наномодификация строительных материалов не может по теоретическим научным и экономическим соображениям состоять в получении строительных материалов из наночастиц. [8, 10].Как показывает еще не большая практика, не целесообразно в большинстве случаев и введение в состав строительных материалов готовых наночастистиц, полученных предварительно по уже известным технологиям. Это связано как с дороговизной такого метода, так и с трудностями сохранения наночастиц в исходном состоянии в связи с их высокой агрегативной неустойчивостью – автогрануляция, комкование. К тому же многие виды наночастиц ядовиты. Выходом из положения может быть разработка таких рецептур и технологий, которые позволили бы осуществить самосборку наноструктур в ходе технологических воздействий на сырьевую смесь при производстве материалов и изделий в объеме формирующегося материала (изделия). Реальность такой возможности показана в ряде наших разработок.

Ранее нами было показано, что коллоидный раствор олигопептидов (КРОП), применяемый в качестве, пенообразователя для получения пенобетона существенно увеличивает агрегативную устойчивость портландцементов различных составов [2].

Было высказано предположение, что КРОП образует с минералами портландцемента наноструктуру, обеспечивающую капсулирование некоторого количества воды, что предотвращает гидратацию минералов, и, следовательно, сохранность цемента в течение длительного времени.

Было установлено также, что КРОП, введенный в керамическую массу, позволяет существенно увеличить формуемость керамических масс, повысить прочность керамического черепка и его морозостойкость при снижении плотности [3].

Возможность образования наноструктур между органическими и неорганическими соединениями принципиально достаточно хорошо известна [6, 7].

Однако, как уже сказано выше, есть существенная разница между применением органо-неорганических нанообразований для целей электроники, информационных, в том числе цифровых технологий, квантовой оптики и т.п. и применением аналогичных нанообразований в области строительных материалов и конструкций. Поэтому в случае необходимости получения изделий большой массы и объема наиболее целесообразно применять технологию самосборки наноструктур.

По технологическим соображениям самосборка должна осуществляться в ходе формирования структуры материала. Примером такого процесса может служить формирование структуры ситалла в стекле под влиянием активаторов кристаллизации (часто называемых катализаторами, что не совсем правильно). [11]. Однако это высокотемпературный процесс и его невозможно использовать для наномодификации большей части реально используемых в строительстве веществ. Поэтому необходим поиск таких процессов, которые позволяли бы инициировать самосборку наноструктур при относительно невысоких температурах. В этом смысле наиболее доступно для технологии строительных материалов применение самосборки органо-неорганических наноструктур.

Мерой энергетической устойчивости силикатных структур принято считать степень связности кремнекислородного каркаса fsi

где fSi – степень связности кремнекислородного каркаса силикатного минерала;

mRxOy – молярное содержание соответствующего оксида в минерале.

Наименьшая связность присуща островным силикатам, наибольшая – каркасным. Кроме кремния, большинство обычных в структуре силикатов элементов – щелочные, щелочеземельные и некоторые другие –

являются модификаторами. Однако ряд элементов – бор, свинец, фосфор и другие – могут быть и каркасообразователями.

Судя по имеющимся в литературе сведениям, наиболее склонны к образованию органо-силикатных наноструктур слоистые силикаты. Это слюды, гидрослюды, глинистые минералы, в частности – монтмориллонит. [9]. Для наших экспериментов были выбраны вещества, названия которых приведены в табл. 1а, б.

В нашем случае использование степени связности кремнекислородного каркаса не совсем корректно, так как выбранные нами веществе не все состоят из одного минерала. В то же время можно считать, что формула в нашем случае отражает отношение количества кремния к количеству кислорода в системе – FSi. Известно [4], что это отношение определяет силу адгезии жидкостей и пыли к поверхности силиката. Можно предположить, что способность силиката к образованию гипотетических органо-силикатных наноструктур также должна зависеть от этого соотношения.

Связность кремния с кислородом FSi в исследованных системах такова:

цемент – 0,164;

терриконик – 0,259;

иллит – 0,265;

диабаз – 312;

монтмориллонит – 0,333;

фарфор – 0,367;

микрокремнезем – 0,456;

В качестве второго компонента использовали коллоидный раствор олигопептидов, соответствующий по способу получения и составу пенообразователю БГ-20, описанному в патенте [5].

Хроматографический анализ показал, что в состав этого раствора входят олигопептиды аланин CH3–NH2–CHCOOH, глицин NH2–CH2–COOH и метионин

CH3–S–CH2CH2CH (NH2) COOH, составляющие в сумме около 50 масс. % коллоидной части. Кроме того, в состав раствора входят октадиценовая, пальметиновая и олеиновая кислоты, их метиловые эфиры, этиленоксид, гуанидин и карбаминово-метиловый эфир. Воды в растворе 70 масс. %.

Было исследовано влияние КРОП на агрегативную устойчивость алюмосиликатно-водных дисперсных систем, в которых дисперсной фазой служили тонкоизмельченные материалы, приведенные в табл. 1 а, б.

Таблица 1 а

Химический состав сырьевых материалов А – масс. %

|

Материал |

Химический состав, масс, % |

||||||||||

|

CaO |

MgО |

SiO2 |

Al2O3 |

Fe2O3 |

Na2O |

K2O |

H2O |

MnO |

TiO2 |

P2O5 |

|

|

Диабаз |

10,9 |

0,15 |

55,4 |

26,8 |

1,6 |

3,96 |

0,36 |

0,51 |

– |

– |

|

|

Портландцемент |

65,2 |

3,1 |

22,3 |

6,4 |

4,4 |

– |

– |

– |

– |

– |

|

|

Фарфор |

2,7 |

2,06 |

70,0 |

25,0 |

– |

0,15 |

0,09 |

– |

– |

– |

|

|

Терриконик |

0,38 |

0,11 |

50,8 |

17,1 |

5,31 |

0,33 |

2,35 |

– |

1,27 |

0,09 |

|

|

Микрокремнезем |

0,71 |

0,97 |

90,1 |

1,93 |

– |

0,87 |

1,16 |

2,25 |

0,20 |

0,01 |

1,18 |

|

Иллит |

5,57 |

1,84 |

63,4 |

12,8 |

4,76 |

1,75 |

2,02 |

6,75 |

– |

0,74 |

– |

|

Монтмориллонит |

0,81 |

0,37 |

56,5 |

37,0 |

0,89 |

0,51 |

2,12 |

8,60 |

– |

1,14 |

– |

Таблица 1б

Моли

|

Материал |

Химический состав, моли |

||||||||||

|

CaO |

MgO |

SiO2 |

Al2O3 |

Fe2O3 |

Na2O |

K2O |

H2O |

MnO |

TiO2 |

P2O5 |

|

|

Диабаз |

1.94 |

0,04 |

9,23 |

2,62 |

0,10 |

0,64 |

0,04 |

0,28 |

|||

|

Портландцемент |

11,63 |

0,77 |

3,75 |

0,63 |

0,28 |

||||||

|

Фарфор |

0,48 |

0,52 |

11,60 |

2,45 |

0,02 |

0,01 |

|||||

|

Терриконик |

0,07 |

0,03 |

8,46 |

1,68 |

3,33 |

0,05 |

0,24 |

0,16 |

0,01 |

||

|

Микрокремнезем |

0,13 |

0,24 |

15,02 |

0,19 |

0,14 |

0,12 |

1,25 |

0,03 |

8 |

||

|

Иллит |

0,99 |

0,46 |

10,57 |

1,26 |

0,30 |

0,28 |

0,21 |

3,75 |

0,09 |

||

|

Монтмориллонит |

0,14 |

0,09 |

9,42 |

3,63 |

0,06 |

0,08 |

0,23 |

4,78 |

0,15 |

||

Чтобы получить суспензии, материалы измельчали в лабораторной фарфоровой мельнице, а затем растирали в фарфоровой ступке до полного прохождения пробы через сито 0,14. Порошки смешивали с водой в соотношении 1:1 по массе. Каждую суспензию делили на две части. Одну оставляли без добавок, а во вторую вводили КРОП в количестве 5 % по массе от массы суспензии. Одновременно из суспензий приготавливали микропрепараты по методу О.М. Астреевой [1]. Микропрепараты исследовали с помощью поляризационного микроскопа МИН-8 и фотографировали с помощью цифровой фотокамеры Olympus FE-100. В микропрепаратах подсчитывали количество наблюдаемых частиц на единицу площади препарата и размеры частиц. Для подсчетов использовали окулярную сетку и окулярную линейку. Предварительно определили цену деления линейки и размер стороны ячейки сетки. Кроме того, подсчитывали число пересечений частиц с линиями окулярной сеткой. По этим данным рассчитывали удельную поверхность S дисперсной фазы.

За степень агрегации А приняли величину dτ/d0, где d0 – средневзвешенный размер частиц в момент приготовления суспензии; dτ – то же в момент времени τ.

Замеры производили в препаратах с добавкой КРОП и без нее параллельно в один прием с разницей не более 1 часа.

Исследования препаратов производили сразу после изготовления, через 3, 7, 14, 21 и 28 суток.

Для определения структуры агрегированных и неагрегированных частиц использовали электронную микроскопию.

Предполагали, что с увеличением степени связности должна уменьшаться самопроизвольная агрегация частиц материала. При этом взаимодействие с КРОП должно зависеть не только от кремнекислородного отношения, но также от температуры системы.

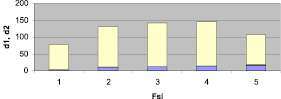

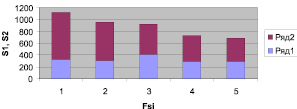

Результаты экспериментов приведены на диаграммах (рис. 1, 2).

Исходные данные для построения диаграмм приведены в табл. 2.

Таким образом, полученные результаты позволяют сделать следующие выводы.

При температуре до 100 °С взаимодействие КРОП с силикатами происходит, если FSi силиката (алюмосиликата) не превышает величины 0,333. Взаимодействие выражается в диспергировании агрегированных систем, что установлено по уменьшению средневзвешенного диаметра частиц дисперсной фазы, и в увеличении ее удельной поверхности. При этом, чем ниже значение FSi, тем более отчетливо выражена достигнутая агрегативная устойчивость дисперсной системы.

Силикаты и алюмосиликаты с FSi более, чем 0,333 при той же температуре с КРОП практически не взаимодействуют.

Таблица 2

Исходные данные по результатам экспериментов

|

№ п/п |

Вид дисперсной фазы |

d1 |

d2 |

S1 |

S2 |

FSi |

|

1 |

цемент |

3 |

75 |

330 |

790 |

0,164 |

|

2 |

терриконик |

10 |

120 |

310 |

650 |

0,259 |

|

3 |

иллит |

12 |

130 |

410 |

520 |

0,265 |

|

4 |

диабаз |

15 |

130 |

300 |

430 |

0,312 |

|

5 |

монтмориллонит |

17 |

90 |

300 |

390 |

0,333 |

Примечания:

d1 – средневзвешенный диаметр дисперсной фазы без КРОП, мкм;

d2 – то же в присутствии КРОП;

S1 – удельная поверхность дисперсной фазы без КРОП, м2/кг;

S2 – то же в присутствии КРОП;

FSi – связность кислорода с кремнием для этой фазы.

Рис. 1. Зависимость средневзвешенного диаметра d от значения FSi дисперсной фазы:

верхний ряд – без КРОП: нижний ряд – в присутствии КРОП

Рис. 2. Зависимость удельной поверхности S от значения FSi дисперсной фазы:

верхний ряд – в присутствии КРОП; нижний ряд – без КРОП

Результаты экспериментов могут быть использованы для повышения агрегативной устойчивости порошков силикатного состава, например, портландцементов и глин. Планируется эксперимент для выявления особенностей поведения системы при более высоких температурах, от 200 до 1100 оС

Рецензенты:

Онорин С.А., д.х.н., профессор, профессор кафедры химии и биотехнологии Пермского национального исследовательского политехнического университета, г. Пермь;

Пономарев А.Б., д.х.н., профессор, профессор кафедры строительного производства и геотехники Пермского национального исследовательского политехнического университета, г. Пермь.

Работа поступила в редакцию 27.09.2012.