Силовой гидравлический привод (ГП) буровых машин с дизельными двигателями разделяют на два типа: механический и гидромеханический. В настоящее время большее распространение получил гидромеханический привод как наиболее эффективный и экономичный [1]. Дальнейшее повышение экономичности ГП буровых машин приводит к необходимости исследований его совместной работы с дизелем как единой теплогидромеханической системы (ТГМС). Результаты исследований, по определению рациональных режимов функционирования таких систем, что позволяет снизить себестоимость буровых работ и затраты на геологоразведку. В этой связи исследования, направленные на повышение экономичности и рационального использования энергоресурсов являются актуальными [2, 3].

Повышение экономичности работы ГП эффективно исследовать с применением компьютерных технологий моделирования, позволяющих производить виртуальные испытания. Для этого необходимы более совершенные обобщённые модели ГП, а именно, их технические, физические, математические и компьютерные модели, объединённые с одноимёнными моделями источников и потребителей энергии привода. Обобщённые модели ГП должны быть моделями единых теплогидромеханических систем (ТГМС), удобными для использования в системах автоматизированного проектирования (САПР).

Обобщённая модель объёмного гидропривода с дизелем

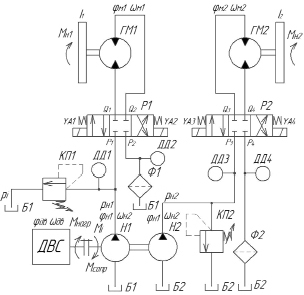

В качестве объекта моделирования здесь рассматривается теплогидромеханическая система буровой машины УРБ-2,5С (производство ООО «Завод Стройнефтемаш») [4]. Модель исследуемого дизеля (мощностью 240 л.с.) является геометрической моделью, построенной на базовой модели дизеля типа Д100, описанной в работе [5]. В качестве базовой модели гидромашин исследуемой системы приводов здесь выбрана модель объёмной обратимой гидравлической машины типа 310.4.112 (рис. 1).

Рис. 1. Принципиальная схема технической модели гидропривода с дизелем и разветвлённой объёмной гидроприводной системой: ГМ1, ГМ2 – гидромотор; ДВС – дизель; ДД1 – ДД4 – датчики давления; Р1, Р2 – гидравлические распределители; Н1, Н2 – объёмные насосы; КП1, КП2 – клапаны

Исходные данные для моделирования

|

№ п/п |

Параметры |

Обозначение |

Диапазон |

|

1 |

Внешняя нагрузка, Н·м |

M |

0–240 |

|

2 |

Коэффициент перегрузки |

kперегр |

0,35 |

|

3 |

Коэффициент сопротивления вращению вала дизеля |

Kсопр |

0,153 |

|

4 |

Угол поворота вала дизель-двигателя, рад/с |

φ |

0–41,9 |

|

5 |

Радиус кривошипа, м |

Rкрш |

0,062 |

|

6 |

Диаметр поршня дизеля, м |

Dп |

0,101 |

|

7 |

Рабочий объём гидродвигателя, м3 |

qм |

1,543·10-4 |

|

8 |

Объёмный КПД гидродвигателей |

ηм1об |

0,95 |

|

9 |

Рабочий объём насосов, м3 |

qн |

1,7·10-4 |

|

10 |

Объёмный КПД насоса |

ηн1об |

0,95 |

|

11 |

Давление на входе в гидромотор, Па |

pмвх |

1,9·107 |

|

12 |

Давление на выходе гидромотора, Па |

pмвых |

2,9·105 |

|

13 |

Давление в напорной линии насоса, Па |

pнвых |

2,0·107 |

Конструктивная особенность моделируемого объёмного гидропривода с дизелем состоит в том, что он представляет собой одновременно работающую и независимую друг от друга разветвленную систему объёмных приводов (рис. 1) с двумя однотипными объёмными насосами и разными по типу гидромоторами. Первый гидромотор (ГМ1) обеспечивает вращательное движение бурового инструмента, второй (ГМ2) – поступательное.

Исходными данными для технического моделирования исследуемой системы приводов послужили кинематические, гидравлические, а также – энергетические параметры теплогидромеханической системы (дизель – гидронасос – гидромотор) реальной машины УРБ-2,5С. Исходные данные для моделирования представлены в таблице.

Математическая модель объёмного гидропривода с дизелем

Математическая модель объёмного гидропривода с дизелем представляет собой систему дифференциальных и алгебраических уравнений, описывающих тепловые, гидравлические, а также механические процессы, сопровождающие работу привода на различных режимах его эксплуатации. Отметим, что число дифференциальных уравнений системы в процессе работы модели привода может изменяться, например, при включении нового источника или потребителя энергии привода.

В работе используется аппарат математического моделирования так называемых гибридных динамических систем [6]. Эти системы являются математическими моделями физических объектов, поведение которых непрерывно меняется в зависимости от изменения как сигналов управления, так и внешних воздействий.

1.2.1. Подмодель кинематики гидромашин привода:

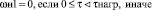

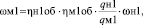

,

,

Здесь τ – время процесса; τнагр – время начала действия нагрузки; φдвгр, φдв, φ – углы поворота вала дизеля в градусах и в радианах соответственно; ω – угловая скорость вала дизеля; φн1, φн2, φм1, φм2, ωн1, ωн2, ωм1, ωм2 – углы поворота (в радианах) и угловые скорости вращения валов насосов и моторов соответственно; ηноб1, ηноб2, ηмоб1, ηмоб2 – объёмные КПД насосов и моторов, соответственно; qн1, qн2, qм1, qм2 – рабочие объёмы насосов и моторов соответственно.

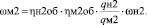

1.2.2. Подмодель гидронасосов и гидромоторов как многопоршневых гидромашин:

Здесь  ,

,  – вращающие моменты на валах насосов и моторов, учитывающие работу всех поршней объёмных машин, соответственно; Δрн, Δрм – перепады давления рабочей жидкости на гидронасосе и гидромоторе, обусловленные внешней нагрузкой, соответственно;

– вращающие моменты на валах насосов и моторов, учитывающие работу всех поршней объёмных машин, соответственно; Δрн, Δрм – перепады давления рабочей жидкости на гидронасосе и гидромоторе, обусловленные внешней нагрузкой, соответственно;  ,

,  – объёмные расходы рабочей жидкости через насосы и моторы, учитывающие подачу всех цилиндров, соответственно;

– объёмные расходы рабочей жидкости через насосы и моторы, учитывающие подачу всех цилиндров, соответственно;  – производная по времени от объёмной подачи насоса;

– производная по времени от объёмной подачи насоса;

Приведенные характеристики гидронасосов и гидромоторов как многопоршневых объёмных гидромашин рассчитываются по отдельным программам, учитывающим работу каждого поршня машины.

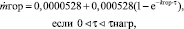

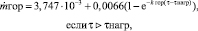

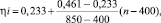

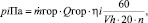

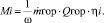

1.2.3. Подмодель, описывающая топливные и индикаторные характеристики базовой модели дизеля (типа Д100):

Здесь  гор – массовый расход подаваемого горючего; kгор – коэффициент, учитывающий скорость горения топлива; n – частота вращения вала дизеля, об/мин; Vh – суммарный объём цилиндров двигателя; ηi – индикаторный КПД дизеля; piПа – индикаторное давление, Па; pi – индикаторное давление, кгс/см2; Qгор – низшая теплотворная способность горючего, Дж/кг; Мi – вращающий индикаторный момент, развиваемый валом двигателя, Дж.

гор – массовый расход подаваемого горючего; kгор – коэффициент, учитывающий скорость горения топлива; n – частота вращения вала дизеля, об/мин; Vh – суммарный объём цилиндров двигателя; ηi – индикаторный КПД дизеля; piПа – индикаторное давление, Па; pi – индикаторное давление, кгс/см2; Qгор – низшая теплотворная способность горючего, Дж/кг; Мi – вращающий индикаторный момент, развиваемый валом двигателя, Дж.

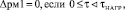

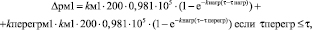

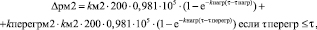

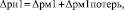

1.2.4. Подмодель внешней нагрузки:

Здесь τперегр – время начала действия перегрузки; kнагр, kперегр – коэффициенты, учитывающие скорость возрастания нагрузки и перегрузки соответственно; Δрм1, Δрм2, Δрн1, Δрн2 – перепады давления на гидромоторах и гидронасосах; Δрм1потерь, Δрм2потерь – потери давления в моторных каналах за счёт трения; Мн1, Мн2, – моменты сил сопротивления вращению валов насосов, определяемые внешней нагрузкой; Мсопр, Мнагр – вращающие моменты сил сопротивления и внешней нагрузки на валу дизеля.

1.2.5. Подмодель движения вала дизеля с объёмным гидроприводом.

Здесь  – угловое ускорение вала дизеля; J – момент инерции вращающихся частей двигателя и внешней нагрузки;

– угловое ускорение вала дизеля; J – момент инерции вращающихся частей двигателя и внешней нагрузки;  – суммарный вращающий момент нижнего вала дизеля (рассчитывается по отдельной программе для дизеля типа Д100) [5]; Мсопр, Мнагр – вращающие моменты сил сопротивления и внешней нагрузки на валу дизеля соответственно; SП, lkr – коэффициенты моделирования: SП – коэффициент моделирования, равный отношению площади поршня двигателя исследуемой модели к площади поршня базового двигателя типа Д100 соответственно; lkr – коэффициент моделирования, равный отношению длины кривошипа двигателя модели к длине двигателя Д100 соответственно.

– суммарный вращающий момент нижнего вала дизеля (рассчитывается по отдельной программе для дизеля типа Д100) [5]; Мсопр, Мнагр – вращающие моменты сил сопротивления и внешней нагрузки на валу дизеля соответственно; SП, lkr – коэффициенты моделирования: SП – коэффициент моделирования, равный отношению площади поршня двигателя исследуемой модели к площади поршня базового двигателя типа Д100 соответственно; lkr – коэффициент моделирования, равный отношению длины кривошипа двигателя модели к длине двигателя Д100 соответственно.

Результаты компьютерных исследований

На рисунках, представленных ниже, показаны результаты исследования особенностей различных режимов совместной работы объёмного гидропривода буровой машины с дизелем как единой теплогидромеханической системы.

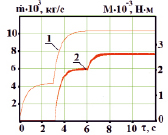

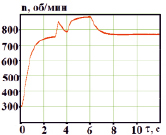

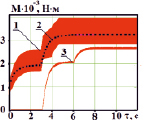

Так, на рис. 2–4 показаны особенности запуска системы, выход системы на холостой ход, а также работа системы с нагрузкой и перегрузкой.

а) б)

Рис. 2. Характеристика динамических режимов работы дизеля

а) б)

Рис. 3. Характеристика работы дизеля с системой объёмных приводов

Запуск дизеля начинается при τ = 0 (рис. 2). Выход системы на холостой ход дизеля заканчивается через 3 с после запуска дизеля. После этого начинает действовать расчётная нагрузка τНАГР = 3 с. Перегрузка начинает действовать при τПЕРЕГР = 6 с. При этом частота вращения вала дизеля уменьшается (см. кривую на рис. 2, б), так как подача топлива (кривая 1 на рис. 2, а) в это время не увеличивается в соответствие с нагрузкой (см. кривую 2 на рис. 2, а), а остаётся постоянной.

На рис. 3, а, можно видеть особенности изменения: мощности тепловой энергии, используемой дизелем (кривая 1), мощности крутильных колебаний его вала (кривая 2), индикаторной мощности дизеля (кривая 3), а также – мощности внешней нагрузки (кривая 4). На рис. 4, б показан характер изменения: крутильных колебаний вала дизеля (кривая 1), вращающего индикаторного момента (кривая 2), а также – вращающего момента внешней нагрузки (кривая 3).

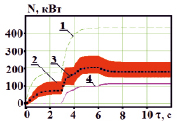

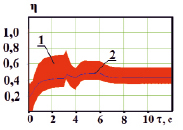

На рис. 4можно видеть, как изменяется экономичность совместной работы дизеля с системой объёмных приводов на исследуемых режимах. Здесь кривая 1 характеризует изменение полного КПД дизеля, кривая 2 – изменение его индикаторного КПД.

Рис. 4. Показатели эффективности работы дизеля с системой объёмных приводов на исследуемых режимах

Выводы

В работе выполнены исследования динамических режимов работы гидравлического привода буровой машины с дизелем.Исследования проведены с помощью оригинального метода, отличающегося учётом особенностей совместной работы дизеля (движения каждого поршня) с системой гидравлических приводов. Выполнены исследования характера изменения крутильных колебаний вала дизеля, а также – вращающего индикаторного момента при работе дизеля с системой приводов буровой машины на холостом ходу, с нагрузкой и перегрузкой, позволяющие выявить особенности влияния внешних нагрузок на характер расхода топлива и частоту вращения вала дизеля.

Предлагаемый способ моделирования позволяет повысить точность расчётов до 15–17 %, а также качество исследования динамических процессов, сопровождающих работу гидроприводов буровых установок с дизелем на различных режимах их эксплуатации как единых теплогидромеханических систем.

Библиографическая ссылка

Озерский А.И., Сидоренко В.С., Ракуленко С.В., Полешкин М.С. ИССЛЕДОВАНИЕ ДИНАМИЧЕСКИХ РЕЖИМОВ РАБОТЫ ОБЪЁМНОГО ГИДРОПРИВОДА С ДИЗЕЛЕМ МОБИЛЬНОЙ БУРОВОЙ МАШИНЫ // Фундаментальные исследования. 2017. № 12-1. С. 85-90;URL: https://fundamental-research.ru/ru/article/view?id=41984 (дата обращения: 23.01.2026).

DOI: https://doi.org/10.17513/fr.41984