Разработка тугоплавких керамических композитов, сохраняющих работоспособность в условиях высоких температур и абразивного износа, является актуальной задачей инновационного развития современных технологий машиностроения, металлообработки, металлургии, энергетики, аэрокосмической отрасли. Перспективными материалами для решения этих задач являются тугоплавкие дибориды переходных металлов – TiB2, и ZrB2, обладающие уникальным комплексом физико-механических свойств, а также карбид бора B4C, на основе которых можно получить новые керамические материалы с уникальными свойствами.

Композиты на основе диборидов титана и циркония с карбидом бора (B4C–TiB2 и B4C–ZrB2), получаемые методами горячего прессования (НР) [1, 2] при температуре, близкой к температуре плавления карбида бора и электроимпульсного плазменного спекания [3, 4] (SPS), характеризуются высокой тугоплавкостью, термостойкостью, твердостью, прочностью, низкой плотностью [1, 5]. Их используют для изготовления легкой керамической брони, режущего инструмента для обработки закаленных сталей и твердых материалов, изготовления износостойких деталей, работающих в агрессивных средах при высоких температурах.

Перспективным способом получения керамических композитов B4C–TiB2 и B4C–ZrB2 является СВС-компактирование [6, с. 333–353]. Основу метода составляет быстрый нагрев керамического композита за счет тепла, выделяющегося в ходе экзотермического синтеза тугоплавких соединений. Достоинствами метода являются: простота аппаратурного оформления, практическое отсутствие затрат электроэнергии и возможность получения крупногабаритных изделий из керамических композитов.

Цель работы – исследование возможности получения методом СВС-компактирования высокотемпературных керамических композитов на основе ZrB2 и TiB2 с керамической связкой – В4С, а также исследование влияния состава реакционной смеси на формирование фазового состава, микроструктуры и физико-механические характеристики СВС-композитов на основе систем B4C–TiB2 и B4C–ZrB2.

Материалы и методы исследования

Экзотермические реакции синтеза композитов и «химических печек» проводили по следующей схеме:

(1 – x)(Zr + 2B) + x(4B + C) => (1 – x)ZrB2 + xB4C, (1)

(1 – y)(Ti + 2B) + y(4B + C) => (1 – y)TiB2 + yB4C. (2)

Реакционные смеси для синтеза СВС-композитов готовили из порошков циркония (марки ПЦрК-1), титана (марки ПТМ) бора (марки аморфный черный Б-99А) и углерода (марки П804-Т). Для повышения эффективности компактирования и уменьшения остаточной пористости целевого продукта экзотермический синтез осуществляли с применением дополнительного нагрева с помощью «химической печки». Исходные порошки предварительно сушили при температуре 100–120 °С и смешивали в шаровой мельнице типа «пьяная бочка» объемом 2 литра. Составы реакционных смесей для получения СВС композитов B4C–TiB2 и B4C–ZrB2, равновесный состав СВС продуктов, адиабатическая температура горения систем Ti–B–C и Zr–B–C, доля жидкой фазы для композитов приведены в табл. 1.

Экзотермический синтез и консолидацию композитов B4C–TiB2 и B4C–ZrB2 осуществляли в реакционной пресс-форме, описанной в [7]. Шихтовую заготовку и заготовки для «химической печки» прессовали диаметром 60 мм, высотой 16 мм до относительной плотности 0,6.

Спрессованную шихтовую заготовку помещали в реакционную пресс-форму, снабженную системой инициирования реакции экзотермического синтеза. Соотношение масс шихтовой заготовки и «химической печки» – 4:1. Свободное пространство пресс-формы заполняли кварцевым песком, выполняющим функцию теплоизолятора и газопроницаемой среды, передающей давление. Реакцию горения инициировали раскаленной электрическим током вольфрамовой спиралью одновременно в шихтовой заготовке и химической печке. Экзотермический синтез целевого продукта осуществляли при давлении 10 МПа, а компактирование – при давлении 100 МПа. Время прессования – 3–30 секунд.

Микроструктуру полученных композитов изучали с помощью растровой электронной микроскопии с использованием автоэмиссионного сканирующего электронного микроскопа сверхвысокого разрешения Zeiss Ultra plus. Фазовый состав СВС-композитов изучали с помощью дифрактометра «ДРОН-3» с использованием монохроматического Cu-Kα излучения, компьютерной программы «Crystallographica Search Match» и базы дифракционных данных Power Diffraction File (PDF-2, ICDD, USA, Release 2011). Микротвёрдость по Виккерсу (HV) образцов измеряли с помощью прибора ПМТ-3 в соответствии с ГОСТ 3450-76 при нагрузке 100 г и времени выдержки под нагрузкой 10 с. Для каждого образца проводилось 5 измерений. Точность измерения микротвёрдости – 5 %. Плотность керамических образцов определяли методом гидростатического взвешивания по ГОСТ 25281-82 на аналитических весах с точностью 10-4 г.

Таблица 1

Составы реакционных смесей, СВС-продукта, адиабатическая температура горения, доля жидкой фазы (ω) для композитов B4C–TiB2 и B4C–ZrB2

|

Состав смеси, % мас* |

Состав СВС продуктов, % мас. |

Tад, К |

ω, % |

||||||

|

Композит B4C–TiB2 |

|||||||||

|

y |

Ti |

B |

C |

TiB2 |

B4C |

||||

|

0,05 |

66,14 |

33,03 |

0,88 |

95 |

5 |

3100 |

5 |

||

|

0,10 |

63,34 |

34,94 |

1,76 |

90 |

10 |

2625 |

10 |

||

|

0,15 |

60,42 |

36,94 |

2,68 |

85 |

15 |

2625 |

5 |

||

|

0,20 |

57,5 |

38,93 |

3,6 |

80 |

20 |

2625 |

2 |

||

|

0,30 |

51,41 |

43,1 |

5,52 |

70 |

30 |

2420 |

0 |

||

|

0,40 |

45,05 |

47,45 |

7,52 |

60 |

40 |

2180 |

0 |

||

|

0,50 |

38,4 |

52 |

9,62 |

50 |

50 |

1950 |

0 |

||

|

Композит B4C–ZrB2 |

|||||||||

|

x |

Zr |

B |

C |

ZrB2 |

B4C |

||||

|

0,05 |

76,81 |

22,1 |

1,09 |

95 |

5 |

3320 |

5 |

||

|

0,10 |

72,77 |

25,06 |

2,17 |

90 |

10 |

3280 |

10 |

||

|

0,125 |

70,74 |

26,54 |

2,72 |

87,5 |

12,5 |

2700 |

12,5 |

||

|

0,15 |

68,72 |

28,02 |

3,26 |

85 |

15 |

2700 |

5 |

||

|

0,20 |

64,68 |

30,972 |

4,348 |

80 |

20 |

2700 |

0 |

||

Примечание. *В статье содержание компонентов смеси и композита указано в массовых процентах.

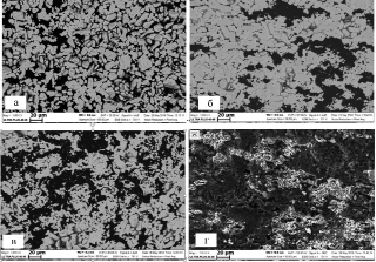

Рис. 1. Микроструктура керамических композитов yB4C–TiB2: y = 20 (a), 30 (б), 40 (в), 50 (г) мас. %

Результаты исследования и их обсуждение

Термодинамический анализ систем Ti–B–C и Zr–B–C

Эффективность компактирования продуктов СВС сразу после синтеза зависит от содержания в них жидкой фазы, образующейся в волне горения. Образование жидкой фазы позволяет значительно увеличить пластичность горячего СВС продукта и консолидировать композит до минимальной остаточной пористости. Получение СВС-композитов оценивали по данным термодинамического анализа систем (1) и (2) и рентгенофазового анализа. Термодинамические расчеты проводили с помощью компьютерной программы THERMO [8, 9], разработанной в ИСМАН.

Термодинамические расчеты показали, что с увеличением содержания в синтезированном продукте связки B4C до 50 % мас. адиабатическая температура горения (Tad) системы Ti–B–C уменьшается от 3500 до 2000 К. При увеличении содержания B4C от 10 до 21 % Tad остается постоянной, равной температуре плавления карбида бора. Максимальная доля расплавленного карбида бора в конечном продукте составляет, согласно расчетам, 10 % мас.

В системе Zr–B–C увеличение содержания B4C от 6 до 22 % мас. приводит к уменьшению адиабатической температуры горения от 3320 К (температура плавления ZrB2) до 2540 К (температура плавления B4C). В указанном интервале температур ZrB2 находится в твердом состоянии, а B4C – в жидком, а максимальное количество расплавленной связки (B4C) составляет 12,5 мас. %.

Морфология продуктов СВС

Рентгенофазовый анализ керамических композитов B4C–TiB2 и B4C–ZrB2 показал, что продуктами экзотермического синтеза для каждого из композитов являются всего два соединения – TiB2, B4C и ZrB2, B4C. Совпадение составов синтезированного композита с расчетными указывает на формирование равновесных СВС-продуктов в обоих случаях.

Установлено, что содержание связки B4C оказывает существенное влияние на формирование микроструктуры СВС-композитов B4C–TiB2 и B4C–ZrB2. На рис. 1 представлены микроструктуры СВС-композитов TiB2-B4C. Видно, что они состоят из дисперсной фазы – TiB2 (светлая фаза) и керамической связки – B4C (темная фаза). При содержании B4C 20 мас. % средний размер частиц диборида титана составляет 10–15 мкм (см. рис. 1, a). Благодаря хорошему смачиванию расплавленный карбид бора равномерно растекся по поверхности твердых частиц TiB2. С увеличением содержания B4C в конечном продукте до 50 % средний размер зерен TiB2 уменьшился до 1–0,5 мкм (рис. 1, г), что обусловлено уменьшением температуры экзотермического синтеза.

При содержании B4C 50 мас. % в конечном продукте формируются области, состоящие из колоний частиц TiB2, в которых практически отсутствует керамическая связка B4C. Формирование СВС-композита с неравномерным распределением связки обусловлено низкой температурой горения и отсутствием расплавленного B4C.

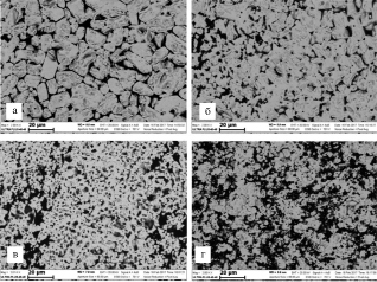

На рис. 2 представлены микроструктуры СВС-композитов ZrB2-B4C. Видно, что они состоят из дисперсной фазы ZrB2 (светлая фаза) и керамической связки B4C (темная фаза). Благодаря хорошему смачиванию расплавленный карбид бора равномерно растекся по поверхности твердых частиц ZrB2. При содержании связки B4C менее 10 мас. % формируется однородный керамический композит B4C–ZrB2 с размером зерен ZrB2 10–20 мкм (рис. 2, a, б). Увеличение содержания B4C до 20 мас. % приводит к уменьшению размера частиц ZrB2 до 2–5 мкм и формированию композита с неоднородной микроструктурой (рис. 2, в, г).

Рис. 2. Микроструктура керамических композитов xB4C–ZrB2: x = 5 (a), 10 (б), 15 (в), 20 (г) мас. %. Светлая фаза – ZrB2, темная – B4C

Таблица 2

Характеристики СВС-композитов B4C–TiB2 и B4C–ZrB2

|

Состав |

Без «химпечки» |

С «химпечкой» |

|||

|

rотн, % |

HV, ГПа |

rотн, % |

HV, ГПа |

σизг.МПа |

|

|

СВС-композит B4C–TiB2 |

|||||

|

5B4C–TiB2 |

76 |

--- |

82 |

--- |

--- |

|

10B4C–TiB2 |

81 |

--- |

88 |

--- |

90 |

|

15B4C–TiB2 |

85 |

--- |

94 |

37,1 |

120 |

|

20B4C–TiB2 |

89 |

--- |

96,2 |

44,8 |

140 |

|

30B4C–TiB2 |

60 |

--- |

97 |

39,1 |

210 |

|

40B4C–TiB2 |

50 |

--- |

96,5 |

--- |

--- |

|

СВС-композит B4C–ZrB2 |

|||||

|

5B4C–ZrB2 |

92,5 |

16,2 |

96,7 |

20,4 |

--- |

|

10B4C–ZrB2 |

90,8 |

13,2 |

98,7 |

22,0 |

--- |

|

12,5B4C–ZrB2 |

91,3 |

15,5 |

98,7 |

24,5 |

--- |

|

15B4C–ZrB2 |

94,2 |

14,3 |

92,6 |

24,6 |

--- |

|

20B4C–ZrB2 |

88,2 |

13,1 |

93,4 |

20,9 |

--- |

Физико-механические характеристики СВС-композитов

В табл. 2 представлены экспериментальные данные по изменению плотности и величины остаточной пористости СВС-композитов B4C–TiB2 и B4C–ZrB2 в зависимости от содержания в них связки B4C при проведении синтеза без «химической печки» и с «химической печкой».

Видно, что при содержании связки 20–40 мас. % B4C относительная плотность композитов B4C–TiB2, полученных с применением «химической печки», составляет 96,2–97,0 %.

Использование «химической печки» при получении композитов B4C–ZrB2 позволило значительно уменьшить остаточную пористость СВС-композитов. Установлено, что при содержании 12,5 % мас. B4C относительная плотность композита составляет 98,7 %. Полученные результаты показали, что для получения композитов с минимальной остаточной пористостью необходимо использовать дополнительный источник тепла в виде химической печки, обладающей высокой мощностью тепловыделения. Ее использование позволяет эффективно управлять тепловым режимом и осуществить синтез керамических композитов заданного фазового состава и их компактирование.

При содержании связки B4C менее 10 мас. % формируется однородный керамический композит B4C–ZrB2 с размером зерен ZrB2 10–20 мкм (рис. 2, a, б). Увеличение содержания B4C до 20 мас. % приводит к уменьшению размера частиц ZrB2 до 2–5 мкм и формированию композита с неоднородной микроструктурой (рис. 2, в, г).

В табл. 2 приведены физико-механические характеристики СВС-композитов B4C–TiB2 и B4C–ZrB2 в зависимости от состава реакционной смеси и использования «химической печки». При содержании керамической связки (B4C) в композите 15 мас. % достигается твердость HV = 24,5 ГПа. При содержании керамической связки (B4C) 12,5–15 мас. % в композите B4C–ZrB2 достигается твердость HV = 24,5–24,6 ГПа. Эти значения превосходят твердость композитов, полученных методом горячего прессования в работах [10, 11]. В работе [10] этот показатель оказался равным 14,7 ГПа. В работе [11] при содержании B4C 5–15 мас. %, твердость композитов по Виккерсу составила HV = 18–21 ГПа.

Выводы

Методом СВС-компактирования получены композиты на основе систем B4C-TiB2 и B4C–ZrB2, содержащие TiB2 и ZrB2 в качестве дисперсной фазы и B4C – в качестве керамической связки. Показано, что для эффективного прессования синтезированных композитов необходимо использовать дополнительный источник тепла в виде химической печки, обладающей высокой мощностью тепловыделения.

Образование жидкой фазы в продуктах СВС позволило получить композиты с высокой плотностью и минимальной остаточной пористостью (1,5–2,0 %). Для СВС-композитов B4C–TiB2 предел прочности при изгибе составляет 140–210 МПа, а микротвердость HV = 37,1–44,8 ГПа. Для СВС-композитов B4C–ZrB2 микротвердость HV = 24,5–24,6 ГПа.

Работа выполнена при поддержке Российского фонда фундаментальных исследований (Грант № 16-08-00705).

Библиографическая ссылка

Щербаков В.А., Грядунов А.Н. ПОЛУЧЕНИЕ И СВОЙСТВА КЕРАМИЧЕСКИХ КОМПОЗИТОВ B4C-TIB2 И B4C–ZRB2 // Фундаментальные исследования. 2017. № 10-1. С. 62-66;URL: https://fundamental-research.ru/ru/article/view?id=41790 (дата обращения: 12.03.2026).