Алмазоподобный углерод хорошо известен как прочный, сверхтвердый, антифрикционный, коррозионностойкий и биологически инертный материал [1]. Его уникальные свойства используются для повышения износостойкости металлообрабатывающего инструмента, фрикционных деталей машин и механизмов [2], улучшения биосовместимости изделий медицинского назначения и др. Однако покрытия из алмазоподобного углерода, обладая высокой прочностью, имеют большие внутренние напряжения сжатия, что сопровождается снижением их адгезии к различным материалам. Это подталкивает исследователей к поиску новых технологических приемов осаждения алмазоподобных покрытий для снижения внутренних напряжений. В настоящей работе исследованы водородосодержащие алмазоподобные a-С:Н пленки, полученные в плазме газового разряда смеси ацетилена с аргоном (отдельные эксперименты – смесь ацетилена с азотом; PACVD метод) [3, 4]. Полученные покрытия требуют всестороннего исследования взаимосвязи их структуры, состава и свойств с условиями осаждения, что явилось целью настоящей работы.

Материалы и методы исследования

Напыление покрытий проводили в стандартной вакуумной установке УВНИПА-1-001, укомплектованной электронным источником на основе дугового разряда с самонакаливаемым полым катодом [5, 6]. Модернизация установки сделала возможным получение алмазоподобных покрытий как физическим осаждением (PVD метод), так и химическим осаждением из газовой фазы (PACVD метод) или их комбинацией [6–8].

Для исследований была подготовлена серия пленок, полученных разложением смеси ацетилена (C2H2) с аргоном или азотом в плазме пульсирующего несамостоятельного разряда. В качестве подложек для напыления пленок использовали инструментальную сталь Р6М5, медную фольгу, полоски из вольфрама, а также полимерные подложки и Si-стекло. Подложки помещали на держатель, электрически соединенный со стенкой вакуумной камеры, являющейся катодом. Анод плазменной камеры, выполненный из нержавеющей трубки площадью 226 см2, охлаждался водой. Пленки напыляли при давлении смеси аргона и ацетилена 0,3 Па и парциальном давлении аргона 0,07 Па. Энергию ионов ацетилена (C2H+ и C2H2+) варьировали путем изменения напряжения несамостоятельного разряда.

Подложки закрепляли либо непосредственно на медный держатель, либо на медный держатель через керамическую прокладку толщиной 4 мм. В первом случае температура конденсации пленки составила 120 °С, во втором – 180 °С. Напыление проводили при напряжениях разряда от 50 до 400 В.

Структура пленок исследовалась на просвечивающем электронном микроскопе JEM-200-CX. Пленки толщиной ~50 нм наносили на подложки из медной фольги. Для отслоения пленки от подложки образцы выдерживали в течение суток в дистиллированной воде, затем 10 минут кипятили, после чего удаляли подложку путем травления в азотной кислоте. Отслоившуюся пленку помещали на медную сеточку.

Содержание аргона в пленках определяли методом обратного Резерфордовского рассеяния, используя измерительный комплекс на базе электростатического ускорителя ЭГ-2М. Состав пленок определяли по энергетическим спектрам обратно рассеянных ионов дейтерия D+ с энергией 900 кэВ.

Для оценки толщины и плотности пленок использовали образцы-свидетели, которые помещали в каждое напыление. Для измерения толщины пленок в качестве образца-свидетеля служила тонкая полоска из карбида вольфрама, для измерения плотности – предварительно взвешенная медная фольга площадью не менее 100 см2. Толщину пленок измеряли на сканирующем электронном микроскопе QUANTA 200 на изломах образцов-свидетелей.

Твердость пленок измеряли методом наноиндентирования на приборе Nanotest 600 с использованием алмазной пирамидки Берковича. Нагружение проводилось в автоматическом режиме контроля глубины внедрения (0,1…1 мкм). Длительность цикла «нагружение-разгружение» составляла 40 сек. Значения твердости вычисляли по методу Оливера – Фарра [9].

Электросопротивление образцов измеряли в направлении от подложки к поверхности пленки с использованием цифрового мультиметра Mastech MY68. Отжиги пленок проводили на воздухе в шахтной печи при температуре 100…600 °С. Выдержка при каждой температуре – 30 мин.

Оценка краевого угла смачивания дистиллятом и глицерином проводилась на приборе МИР-2 [10]. Краевой угол смачивания θ определялся через tg θ, рассчитываемый по формуле

(1)

(1)

где d, h – диаметр и высота капли соответственно.

Результаты исследования и их обсуждение

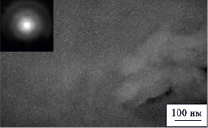

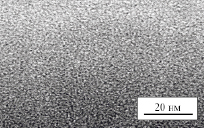

На рис. 1, а приведен электронно-микроскопический снимок в режиме темного поля, и картина микродифракции a-C:H пленки, осажденной при напряжении разряда 300 В. На снимке микродифракции наблюдаются три диффузных гало, что характерно для аморфных материалов. Зародыши фазы или кластеры в аморфной матрице дают контраст типа «соль-перец» на темнопольном изображении. Аморфная структура пленки без кристаллических включений подтверждена электронной микроскопией высокого разрешения (рис. 1, б). Аналогичную структуру имели пленки, полученные при других технологических условиях (табл. 1).

а

а  б

б

Рис. 1. Картина микродифракции и темнопольное изображение в рефлексах типа С (111) структуры a-C:H пленки (а); структура пленки в режиме высокого разрешения (б)

Таблица 1

Характеристики a-С:Н пленок, осажденных при разных напряжениях разряда

|

№ пленки |

Up, В |

h, мкм |

ρ, г/см3 |

H, Гпа |

σ0, ГПа |

СAr, ат. % |

|

П1 |

50 |

2,2 |

1,8 ± 0,2 |

15 |

0,8 |

не обнаружен |

|

П2 |

100 |

1,9 |

2,0 ± 0,2 |

22 |

1,5 |

0,13 ± 0,01 |

|

П3 |

150 |

1,6 |

2,1 ± 0,2 |

– |

4,0 |

– |

|

П4 |

200 |

1,4 |

2,4 ± 0,2 |

30 |

4,4 |

1,34 ± 0,04 |

|

П5 |

250 |

1,8 |

2,5 ± 0,2 |

– |

4,6 |

1,30 ± 0,04 |

|

П6 |

300 |

1,6 |

2,4 ± 0,2 |

44 |

5,0 |

2,10 ± 0,08 |

|

П7 |

350 |

1,9 |

2,3 ± 0,2 |

– |

4,7 |

– |

|

П8 |

400 |

1,4 |

2,4 ± 0,2 |

40 |

4,0 |

2,38 ± 0,1 |

Примечание. Uр – напряжение разряда, h – толщина пленки, r – плотность пленки, Н – твердость, s – внутренние напряжения, СAr – содержание аргона в плёнке.

В табл. 1 приведены характеристики пленок, полученных при разных напряжениях разряда Up. При напряжении разряда Up = 50 В осаждается наименее твердая пленка с низкой плотностью и внутренними напряжениями.

С увеличением напряжения смещения до 150 В плотность пленок растет, а затем стабилизируется. Твердость пленок имеет максимальное значение при Up = 300 В (образец П6).

Таким образом установлено, что твердость a-С:Н пленок зависит от условий осаждения и имеет максимум при Up = 300 В. Ранее для сверхтвердых пленок было найдено соотношение между твердостью и внутренними напряжениями s0 ~ 0,09Н [8]. Это соотношение выполняется только для пленок, полученных при Up > 150 В (табл. 1). При низких напряжениях разряда энергия ионов недостаточна для преодоления поверхностного барьера и, следовательно, механизм внутренней имплантации, при котором формируется алмазоподобный углерод, не реализуется. Рост пленок с поверхности, как правило, сопровождается осаждением аморфного полимерного углерода.

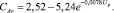

C увеличением напряжения разряда содержание аргона в пленках увеличивается. Зависимость CAr от Up имеет экспоненциальный характер и может быть представлена следующим уравнением:

(2)

(2)

Дополнительный эксперимент по осаждению пленок на алюминиевые подложки с теплоотводом и без теплоотвода показал, что при повышении температуры конденсации от 120 до 180 °С содержание аргона меняется только в пленках, осажденных при Up = 100 В (табл. 2). При Up = 300 В содержание аргона в пленках совпадает в пределах ошибки измерения.

Таблица 2

Содержание аргона в пленках, полученных при различной температуре подложки

|

№ пленки |

Up, В |

t, °C |

СAr, ат. % |

|

П9 |

100 |

120 |

0,16 ± 0,01 |

|

П10 |

100 |

180 |

0,13 ± 0,01 |

|

П11 |

300 |

180 |

1,96 ± 0,06 |

|

П12 |

300 |

120 |

1,99 ± 0,07 |

Примечание. t – температура отжига.

Аргон, являясь инертным газом, не образует химических связей. Следовательно, он может присутствовать в пленках только в порах, не имеющих выход к поверхности. В П9–П10 пленках (Up = 100 В) повышение температуры подложки может приводить к удалению слабосвязанных радикалов и, как следствие, образованию дополнительных каналов выхода аргона. Таким образом, для получения воспроизводимых результатов необходимо поддерживать определенную температуру подложки, если напряжение разряда менее 100 В.

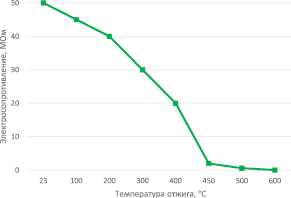

На рис. 2 представлена зависимость электросопротивления от температуры отжига.

Сопротивление пленки при комнатной температуре не превышает 108 Ом. Уменьшение сопротивления с повышением температуры происходит вследствие выхода водорода из пленки и ее графитизации.

В табл. 3 приведены результаты оценки угла смачиваемости дистиллятом и глицерином a-С:Н пленки толщиной ~200 нм на образцах из Si-стекла, плексигласа (ПММА) и полимерной пленки (ПЭТФ).

Контакт между каплей жидкости и подложкой в зависимости от поверхностных свойств характеризуется тремя состояниями:

1) жидкость частично смачивает подложку (θ < 90 °; гидрофильный угол);

2) жидкость практически не смачивает подложку (θ > 90 °; гидрофобный угол);

3) жидкость не образует капли на твердом теле, а равномерно распределяется по его поверхности (θ = 0 °) [11].

Из данных табл. 3 следует, что варьирование условий осаждения a-С:Н пленки (газовой атмосферы, напряжения разряда) приводит к изменению контактного угла смачивания как дистиллятом, так и глицерином. С ростом напряжения разряда в атмосфере аргон-ацетилена наблюдается уменьшение контактного угла смачивания. Это свидетельствует о гидрофилизации поверхности. При варьировании напряжения разряда при осаждении пленки в азот-ацетиленовой плазме явно выраженной закономерности не выявлено.

Рис. 2. Зависимость электросопротивления пленки П6 от температуры отжига

Таблица 3

Контактный угол смачивания полимерных образцов и Si-стекла

|

№ опыта |

условия нанесения плёнки |

подложка |

контактный угол, ° |

|

|

дистиллят |

глицерин |

|||

|

№ 1 |

аргон-ацетиленовая смесь, Up = 150 В |

Si-стекло |

75 ± 3 |

78 ± 3 |

|

ПММА |

72 ± 3 |

64 ± 2 |

||

|

ПЭТФ |

85 ± 4 |

87 ± 4 |

||

|

№ 2 |

аргон-ацетиленовая смесь, Up = 300 В |

Si-стекло |

73 ± 3 |

69 ± 3 |

|

ПММА |

68 ± 3 |

43 ± 2 |

||

|

ПЭТФ |

63 ± 3 |

47 ± 2 |

||

|

№ 3 |

аргон-ацетиленовая смесь, Up = 500 В |

Si-стекло |

28 ± 2 |

25 ± 1 |

|

ПММА |

25 ± 1 |

23 ± 1 |

||

|

ПЭТФ |

25 ± 1 |

22 ± 1 |

||

|

№ 4 |

азот-ацетиленовая смесь, Up = 150 В |

Si-стекло |

74 ± 3 |

61 ± 2 |

|

ПММА |

50 ± 2 |

65 ± 2 |

||

|

ПЭТФ |

65 ± 2 |

51 ± 2 |

||

|

№ 5 |

азот-ацетиленовая смесь, Up = 300 В |

Si-стекло |

74 ± 3 |

59 ± 2 |

|

ПММА |

65 ± 3 |

71 ± 3 |

||

|

ПЭТФ |

59 ± 2 |

73 ± 3 |

||

|

№ 6 |

азот-ацетиленовая смесь, Up = 500 В |

Si-стекло |

62 ± 2 |

54 ± 2 |

|

ПММА |

56 ± 2 |

52 ± 2 |

||

|

ПЭТФ |

52 ± 2 |

61 ± 2 |

||

Заключение

Методом электронной микроскопии установлено, что углеродные пленки, получаемые деструкцией ацетилена в плазме несамостоятельного разряда, имеют аморфную структуру. Физико-механические свойства пленок зависят от условий осаждения. Наиболее плотные и твердые пленки получаются при давлении аргон-ацетиленовой смеси 0,3 Па, парциальном давлении аргона 0,07 Па и при напряжении разряда в интервале 200…300 В.

Содержание аргона в пленках увеличивается с повышением напряжения разряда. Электросопротивление пленок резко падает при температуре отжига свыше 400 °С. Это является следствием графитизации. Смачиваемость поверхности полимерных материалов с пленкой изменяется с вариацией типа атмосферы (аргон-ацетиленовая или азот-ацетиленовая смесь) и напряжения разряда. Такие пленки могут быть рекомендованы для полезной модификации поверхности различных материалов.

Работа выполнена в рамках государственного задания ФАНО России (тема «Спин», № 01201463330) при частичной поддержке РФФИ (проект № 17-58-53076).

Библиографическая ссылка

Плотников С.A., Владимиров А.Б., Рубштейн А.П., Куклинов М.Л. СТРУКТУРА, ФИЗИКО-МЕХАНИЧЕСКИЕ И ПОВЕРХНОСТНЫЕ СВОЙСТВА УГЛЕРОДНЫХ ПЛЁНОК, ПОЛУЧЕННЫХ С ПОМОЩЬЮ PACVD ТЕХНОЛОГИИ // Фундаментальные исследования. 2017. № 10-1. С. 40-44;URL: https://fundamental-research.ru/ru/article/view?id=41786 (дата обращения: 12.03.2026).