Основной задачей при производстве пенобетона становится обеспечение необходимой прочности. Прочность пенобетона зависит от качества поровой структуры пенобетона, образующейся при твердении материала. Высокое качество пенообразователя (высокая кратность и стабильность в цементном растворе) позволяет добиться оптимальной поровой структуры пенобетона [5]. Увеличение длительности схватывания, связанное в том числе с использованием пенообразователя, приводит к снижению прочности материала из-за гашения пены. Поэтому актуальной задачей современного материаловедения становится поиск решений для ускорения процесса твердения или увеличения времени жизни пены в растворе. Первый подход к решению этой задачи реализуется за счет использования автоклавного твердения, пропарки при атмосферном давлении, увеличения активности вяжущего, использование тонкодисперсных и армирующих добавок, ускорителей твердения, снижения В/Т и т.д. [5, 6]. Однако подобные технологические решения приводят к удорожанию товарного пенобетона за счет энергетических затрат на помол и температурную обработку, увеличения сырьевой себестоимости материала. Второй подход основан на разработке новых пенообразующих добавок и исследовании их свойств. Целью исследования стала разработка пенобетонов на основе белкового пенообразователя, полученного микробным синтезом из послеспиртовой барды, и изучение свойств полученных материалов.

В качестве наполнителя использовали известняковую муку, пенообразователя – пенообразователь, приготовленный в соответствии с [3]. Изготовление образцов вели в соответствии с ГОСТ 22685–89. Определение сроков схватывания вяжущего и нормальной густоты цементного теста вели с использованием прибора Вика по ГОСТ 310.3–76. Предел прочности на сжатие образцов кубиков с размером ребра 100 мм измеряли в соответствии с ГОСТ 10180–90. Морозостойкость образцов определяли по ГОСТ 10060.1–95. Определение теплопроводности образцов вели по ГОСТ 7076–99. Измерение водопоглощения образцов осуществляли в соответствии с ГОСТ 12730.3–78. Усадка образцов измерялась по ГОСТ 25485–89.

В работах [1, 2] показано, что мягкий мел и известняковая мука, выступая в качестве наполнителя, упрочняют структуру пенобетона. Между частицами наполнителя и цемента образуется контактная зона гидрокарбоалюминатов кальция, формирующая каркас, который упрочняется гидросиликатами и гидросульфоалюминатами кальция. Однако при чрезмерном увеличении содержания наполнителя он снижает прочность межпоровых перегородок и осадка пеномассы в формах увеличивается. Была исследована осадка пеномассы для пенобетонов с плотностью 300, 500 и 700 кг/м3. Анализ данных показал, что она достигала минимальных значений при содержании наполнителя 30 % мас.

Главными факторами, предопределяющими прочность пенобетона, являются количество наполнителя (Wн) и время приготовления пеномассы (t). Для подбора составов пенобетонов плотностью 300, 500 и 700 кг/м3 и условий приготовления пеномассы были проведены исследования с применением метода математического планирования. Параметрами оптимизации стали средняя плотность, прочность материала на сжатие, осадка. Матрица планирования и рабочая матрица эксперимента представлены в табл. 1.

Анализ результатов эксперимента позволил определить условия получения пенобетона, обеспечивающие максимальную прочность (табл. 2).

Таблица 1

Матрица планирования и рабочая матрица эксперимента

|

ρпенобетона, кг/м3 |

Матрица планирования |

Рабочая матрица |

Свойства пенобетона |

|||||

|

Х1 |

Х2 |

Wн, % |

t, мин |

ρ, кг/м3 |

Осадка, % |

Rсж, МПа |

ККК |

|

|

700 |

– |

– |

20 |

1,5 |

734 |

1,4 |

1,98 |

3,7 |

|

– |

0 |

20 |

3,0 |

735 |

1,1 |

2,15 |

4,0 |

|

|

– |

+ |

20 |

4,5 |

768 |

0,4 |

2,27 |

3,8 |

|

|

0 |

– |

30 |

1,5 |

714 |

0,6 |

1,65 |

3,2 |

|

|

0 |

0 |

30 |

3,0 |

711 |

0,5 |

1,88 |

3,7 |

|

|

0 |

+ |

30 |

4,5 |

727 |

0,1 |

2,03 |

3,8 |

|

|

+ |

– |

40 |

1,5 |

752 |

0,6 |

1,49 |

2,6 |

|

|

+ |

0 |

40 |

3,0 |

773 |

0,3 |

1,79 |

3,0 |

|

|

+ |

+ |

40 |

4,5 |

795 |

0,1 |

2,41 |

3,8 |

|

|

500 |

– |

– |

20 |

1,5 |

530 |

2,7 |

0,74 |

2,7 |

|

– |

0 |

20 |

3,0 |

519 |

1,5 |

0,72 |

2,7 |

|

|

– |

+ |

20 |

4,5 |

566 |

1,5 |

1,39 |

4,3 |

|

|

0 |

– |

30 |

1,5 |

515 |

1,7 |

0,69 |

2,6 |

|

|

0 |

0 |

30 |

3,0 |

521 |

1,7 |

0,92 |

3,4 |

|

|

0 |

+ |

30 |

4,5 |

534 |

1,5 |

0,87 |

3,0 |

|

|

+ |

– |

40 |

1,5 |

480 |

1,7 |

0,39 |

1,7 |

|

|

+ |

0 |

40 |

3,0 |

480 |

1,5 |

0,50 |

2,2 |

|

|

+ |

+ |

40 |

4,5 |

493 |

1,2 |

0,61 |

2,5 |

|

|

300 |

– |

– |

20 |

1,5 |

313 |

2,5 |

0,36 |

3,7 |

|

– |

0 |

20 |

3,0 |

315 |

2,0 |

0,30 |

3,1 |

|

|

– |

+ |

20 |

4,5 |

329 |

1,6 |

0,45 |

4,1 |

|

|

0 |

– |

30 |

1,5 |

322 |

2,3 |

0,24 |

2,3 |

|

|

0 |

0 |

30 |

3,0 |

337 |

2,2 |

0,25 |

2,2 |

|

|

0 |

+ |

30 |

4,5 |

350 |

1,7 |

0,32 |

2,6 |

|

|

+ |

– |

40 |

1,5 |

309 |

2,8 |

0,19 |

2,0 |

|

|

+ |

0 |

40 |

3,0 |

324 |

2,7 |

0,20 |

1,9 |

|

|

+ |

+ |

40 |

4,5 |

355 |

2,4 |

0,25 |

2,0 |

|

Таблица 2

Условия получения пенобетона

|

Плотность пенобетона, кг/м3 |

Количество наполнителя, % |

Время перемешивания, мин |

Прочность на сжатие, МПа |

|

300 |

20 |

4,5 |

0,5 |

|

500 |

20 |

4,5 |

1,4 |

|

700 |

20 |

3,0 |

2,3 |

Таблица 3

Состав для приготовления 1 м3 пенобетона

|

Материалы |

Плотность пенобетона, кг/м3 |

||

|

300 |

500 |

700 |

|

|

Цемент, кг |

209 |

348 |

487 |

|

Известняковая мука, кг |

52 |

87 |

122 |

|

Вода, кг |

167 |

239 |

304 |

|

Гидролизат, л |

12,0 |

10,1 |

8,3 |

|

Стабилизатор (раствор сульфата железа III 20 %), л |

0,9 |

0,8 |

0,6 |

|

Вода для приготовления пенообразователя, л |

47,0 |

39,4 |

32,5 |

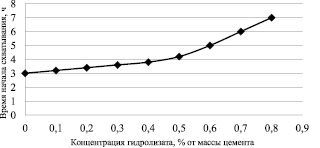

Рис. 1. Зависимость времени схватывания цемента от концентрации добавки

Составы пенобетонов с плотностью отражены в табл. 3.

Адсорбция пенообразователя на частицах цемента приводит к изменению сроков начала и конца схватывания. Как видно из рис. 1, при концентрации пенообразователя в растворе меньшей, чем 0,45 %, влияние его на сроки схватывания незначительно.

Белковый пенообразователь обладает пластифицирующими свойствами, поэтому при его внесении в цементно-водную эмульсию в количестве 0,3 % от массы цемента нормальная густота цементного теста снижается с 27 до 25 %, т.к. происходит снижение водопотребности цемента.

Исследование прочности образцов цементного камня, полученных при одинаковом В/Т отношении, показало, что прочность образцов на 3-и сутки твердения снижается, однако при концентрации пенообразователя меньшей, чем 0,3 % к 28 суткам прочность достигает таковой в контрольном испытании без использования добавки. Таким образом, белковый пенообразователь замедляет процессы гидратации и структурообразования.

Рентгеноструктурные исследования на рентгеновском дифрактометре «Дрон-6» с ионизационной регистрацией интенсивности рентгеновских лучей позволили установить структурные изменения, происходящие в цементных композитах с добавкой пенообразователя. Исследование производилось на 28 сутки твердения. Результаты показали, что интенсивность формирования новообразований в присутствии пенообразователя снижается, так как алит и белит меньше взаимодействуют с водой. Содержание силикатных фаз, обеспечивающих прочность, уменьшается с 43 до 31 %. Количество карбоната кальция увеличивается с 25 до 34 %. Поэтому следует строго соблюдать режим дозирования пенообразователя.

Результаты исследования кинетики набора прочности приведены в табл. 4. К 3-м суткам достигает 40–69 % итоговой прочности, а к 7-м суткам твердения – 67–83 %. Пенобетон наиболее интенсивно набирает прочность в течение первых семи суток.

Были исследованы усадка, морозостойкость и теплопроводность образцов пенобетонов. Результаты отражены в табл. 5.

Анализ характеристик пенобетонов показал, что для пенобетона плотностью 700 кг/м3 установлена марка морозостойкости F35, что соответствует требованиям ГОСТ 10060.1–95. Усадка разработанных пенобетонов отвечает нормам ГОСТ 25485–89. Максимальный рост усадочных деформаций произошел в первые 49 суток, после этого скорость высыхания значительно снизилась.

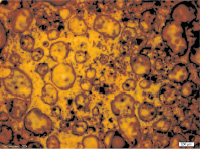

Рис. 2. Фотография образца пенобетона плотностью 518 кг/м3

Определение водопоглощения проводили для образцов пенобетона плотностью 518 кг/м3. Максимального значения водопоглощение достигало в первые часы проведения опыта, затем его темпы снижались. Итоговое значение водопоглощения по массе составило 38 %. Анализ пористости показал, что в пенобетоне преимущественно присутствуют замкнутые поры, и объем их составляет 55 %. Это подтверждается микроснимками структуры пенобетона (рис. 2). Показатель однородности пор высокий.

Таблица 4

Кинетика набора прочности пенобетонов

|

Плотность пенобетона, кг/м3 |

Прочность при сжатии в возрасте, МПа |

||

|

3 сут |

7 сут |

28 сут |

|

|

300 |

0,2 |

0,4 |

0,5 |

|

500 |

0,7 |

1,0 |

1,5 |

|

700 |

1,6 |

1,9 |

2,3 |

Таблица 5

Эксплуатационные характеристики пенобетонов плотностью 300, 500 и 700 кг/м3

|

Плотность пенобетона, кг/м3 |

|||

|

300 |

500 |

700 |

|

|

Усадка, мм/м |

2,9 |

2,2 |

1,1 |

|

Марка морозостойкости |

F 15 |

F 25 |

F 35 |

|

Коэффициент теплопроводности, Вт/м•°С |

0,083 |

0,103 |

0,155 |

Было осуществлено опытно-промышленное внедрение технологии производства пенобетона с использованием пенообразователя на предприятии ООО «Промстрой» г. Саранска. Была получена партия пенобетона с плотностью 710 кг/м3 и прочностью на сжатие 2,75 МПа.

Выводы

1. Для пенобетонов с плотностью 300, 500, 700 кг/м3 количество известняковой муки должно составлять 20 % по массе. Максимальная прочность достигается при перемешивании пеномассы в течение 3–4,5 мин. Разработаны составы пенобетонов.

2. При концентрации гидролизата до 0,45 % от массы цемента сроки схватывания практически не изменяются. Показано, что к 3-м суткам твердения пенобетон набирает 40–69 % прочности, а к 7-м суткам – 67–83 %.

3. С помощью рентгенофазного анализа установлено, что при гидратации силикатных составляющих цементного клинкера в присутствии протеинового пенообразователя алит и белит меньше взаимодействуют с водой, а это приводит к более низкой интенсивности формирования новообразований.

4. Разработанные пенобетоны отвечают требованиям ГОСТ 10060.1–95 и ГОСТ 25485-89. Коэффициенты теплопроводности пенобетона плотностью 300, 500 и 700 кг/м3 соответственно равны 0,083, 0,103 и 0,155 Вт/м•°С. В пенобетонах преимущественно присутствуют замкнутые поры с однородными размерами.

Библиографическая ссылка

Черкасов В.Д., Ерастов В.В., Ушкина В.В. ПЕНОБЕТОНЫ НА ОСНОВЕ ПЕНООБРАЗОВАТЕЛЯ МИКРОБНОГО СИНТЕЗА // Фундаментальные исследования. 2016. № 9-3. С. 523-527;URL: https://fundamental-research.ru/ru/article/view?id=40777 (дата обращения: 01.03.2026).