Поскольку основным элементом шнекового смесителя является вертикальный шнек, находящийся внутри кожуха цилиндрической формы [1], необходимо определить такие параметры шнека, как наружный диаметр, диаметр вала, шаг навивки и ширина спирали, внутренний диаметр кожуха, удовлетворяющие условиям получения требуемого качества смеси в заданный промежуток времени.

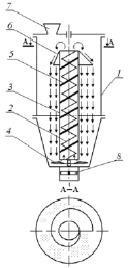

Один из вариантов шнекового смесителя показан на рис. 1 [2].

Работает смеситель следующим образом: сначала смешиваемые материалы через загрузочный приемник 7 загружаются в бункер 1. Затем включается привод шнека 2 (на рис. 1 не показан), и мешалка 4 производит перемешивание материалов, а шнек 2 захватывает смесь и перемещает ее по кожуху 3 к верхнему торцу, где она попадает на конический рассеиватель переменного радиуса 6 и оттуда осыпается вниз, а затем снова захватывается шнеком и перемещается вверх, за счет чего происходит активное циркуляционное смешивание материалов. Ребра 5 препятствуют осыпанию материалов внутри кожуха 3.

Рис. 1. Шнековый смеситель

Наружный диаметр шнека можно определить через объем смешиваемых материалов и число их циркуляций внутри смесителя. В этом случае производительность шнека должна быть [3]

, (1)

, (1)

где nц – число циркуляций смешиваемых материалов; V – объем смешиваемых материалов в смесителе.

Продолжительность одного цикла смешивания можно определить как отношение объема смешиваемых материалов к производительности шнека:

. (2)

. (2)

На выполнение nц смешивания затраты времени составят:

. (3)

. (3)

Из (1) с учетом (2) и (3) имеем

. (4)

. (4)

Производительность шнека можно определить из выражения [1]:

, (5)

, (5)

где D, d – наружный диаметр шнека и диаметр его вала; h – шаг навивки спирали; nш – частота вращения шнека; k3 – коэффициент загрузки шнека.

Для вертикальных шнеков диаметр вала d и шаг навивки спирали h принимают в зависимости от наружного диаметра D. Обозначим:

, (6)

, (6)

. (7)

. (7)

После подстановки (6) и (7) в (5), получим

. (8)

. (8)

Численные значения коэффициента k1 для вертикальных шнеков рекомендуется принимать в диапазоне k1 = 0,3 – 0,5, а так как длина шнека у шнекового смесителя незначительна, можно принять k1 = 0,3. Величину коэффициента k2 рекомендуется принимать в диапазоне k2 = 0,7 – 1,0 [1]. В работе [4] показано, что при k2 = 1,2 – 1,4 вертикальный шнек успешно транспортирует сыпучие материалы.

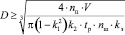

Из условия равенства (4) и (8) получим

. (9)

. (9)

Исследование этой формулы (рис. 2) показало, что она пригодна для определения наружного диаметра шнека. Так, при V = 2 м3, nц = 5, k1 = 0,3, k2 = 1,0, tр = 5 мин, nш = 150 мин-1, k3 = 0,8 требуемый диаметр шнека оказался равным 0,28 м, что можно считать приемлемым результатом.

Зная наружный диаметр шнека, можно определить диаметр вала и шаг навивки спирали по зависимостям:

, (10)

, (10)

. (11)

. (11)

Ширина спирали рассчитывается из выражения

. (12)

. (12)

Рис. 2. Зависимости диаметра шнека от числа циклов смешивания при tр = 5 мин (1) и от производительности смешивания при nц = 5 (2)

Рис. 3. Алгоритм расчета параметров вертикального шнека смесителя сыпучих материалов

Для транспортирования материалов шнеком нужно, чтобы выполнялось условие

всп > вч, (13)

где вч – наибольший размер частицы материала.

Внутренний диаметр кожуха шнека равен:

, (14)

, (14)

где ∆ – величина зазора между наружным диаметром шнека и внутренним диаметром кожуха.

Таким образом, используя полученные зависимости (9) – (14), а также рекомендации по выбору численных значений коэффициентов k1 и k2, можно обоснованно рассчитать основные параметры шнека, причем наружный диаметр шнека принимают из численного ряда по ГОСТ 2037-82.

Одним из необходимых условий транспортирования материала шнеком является то, чтобы центробежная сила была способна переместить материал к периферии спирали, где он контактирует с внутренней стенкой кожуха. Если центробежная сила незначительна, шнек работает малоэффективно. Данное условие можно записать в виде

. (15)

. (15)

Центробежная сила, действующая на частицу материала:

,

,

где m – масса частицы материала; ω, R – угловая скорость и радиус шнека.

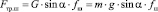

Сила трения материала по шнеку

, (16)

, (16)

где g – ускорение свободного падения; α – угол подъема спирали шнека; fш – коэффициент трения материала по шнеку.

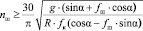

Минимальная частота вращения шнека по условию создания необходимой центробежной силы равна [5]:

. (17)

. (17)

Перемещение материала вверх по спирали шнека происходит успешно, если его частота вращения больше критической [1]:

, (18)

, (18)

где fк – коэффициент трения материала по кожуху.

Алгоритм расчета параметров вертикального шнека смесителя сыпучих материалов представлен ниже (рис. 3).

Данный алгоритм может быть реализован в виде компьютерной программы, что обеспечит возможность расчета параметров шнека для любых заданных условий смешивания материалов.

Рецензенты:

Евстратов В.А., д.т.н., профессор, зав. кафедрой «Машины и оборудование предприятий стройиндустрии», ШИ (ф) ФГБОУ ВПО ЮРГПУ (НПИ) им. М.И. Платова, г. Шахты;

Першин В.А., д.т.н., профессор кафедры «Технические системы ЖКХ и сферы услуг», ИСОиП (филиал) ДГТУ, г. Шахты.

Библиографическая ссылка

Черкасов Р.И. МЕТОДИКА И АЛГОРИТМ РАСЧЕТА ПАРАМЕТРОВ ВЕРТИКАЛЬНОГО ШНЕКА СМЕСИТЕЛЯ СЫПУЧИХ МАТЕРИАЛОВ // Фундаментальные исследования. 2015. № 8-1. С. 79-82;URL: https://fundamental-research.ru/ru/article/view?id=38850 (дата обращения: 06.03.2026).