Процессы локального деформирования (ротационная вытяжка, раскатка, ротационный обжим и другие) по сравнению с традиционными операциями обработки металлов давлением обладают рядом достоинств: меньшее деформирующее усилие, простота технологической оснастки, большие степени формоизменения заготовки.

Большая трудоемкость работ на этапе технологической подготовки производства в самолетостроении связана в известной мере с тем, что при изготовлении деталей возможности пластического деформирования исходной заготовки всегда ограничены, поэтому и в теоретическом, и в практическом плане важное значение имеют методы обработки, которые увеличивают предельные деформации заготовки. Это ведет к уменьшению технологических операций и переходов, что в конечном итоге снижает трудоемкость изготовления деталей. Поэтому исследования в области локального деформирования являются актуальными.

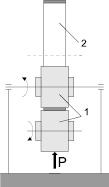

При раскатке (рис. 1, а) элемент трубчатой заготовки помещают между двумя роликами, которые под действием усилия Р деформируют стенку заготовки, увеличивая ее диаметр. Известна раскатка заготовок, когда взамен наружного ролика используется вращающее кольцо, или матрица (рис. 1, б) [1, 2]. В последнем случае исходная заготовка имеет первоначально меньший диаметр и раскатывается до внутреннего диаметра кольца (матрицы), что повышает точность изготовления детали.

Процессы раскатки реализуются в условиях внешнего сжатия элементов заготовки в очаге деформации, однако во внутренних слоях заготовки могут возникать и растягивающие напряжения. Из теории прокатки известно, что растягивающие напряжения в срединных слоях заготовки могут достигать значительной величины, поэтому важны такие схемы и режимы обработки, которые бы приводили к снижению этих растягивающих напряжений.

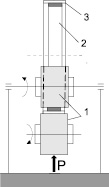

Рассмотрим симметричный процесс раскатки с двумя ведущими оправками одинакового диаметра (рис. 2). Разобьем заготовку на две равные части и в силу симметрии рассмотрим только одну (верхнюю) часть.

а

а б

б

Рис. 1. Схема раскатки кольцевых заготовок: а – между двумя роликами; б – между кольцом и роликом (1 – ролики; 2 – заготовка; 3 – кольцо (матрица))

Рис. 2. К определению крутящих моментов двух ведущих оправок

Деформирование осуществляется за счет вращения оправки. Момент внешних сил М, прикладываемый к ведущей оправке, создает в зонах прилипания 2 и 3 активную силу Т23, которая обеспечивает перемещение заготовки и работу деформации, а также силы пассивного трения в зоне отставания Т1 и в зоне опережения Т4, работы которых увеличивают величину внешнего момента М.

Относительно оси вращения верхней ведущей оправки равенство моментов указанных сил имеет вид

М = (Т23 + Т1 + Т4) Rp. (1)

Для двух ведущих оправок будем иметь

2М = 2(Т23 + Т1 + Т4) Rp,

где 2Т23 Rp – внешний момент, который обеспечивает работу деформации Адеф, т.е.

2 Т23 Rp = Адеф/φ,

где φ – угол поворота оправки за один оборот заготовки.

Таким образом, выражение (1) для двух ведущих оправок может быть переписано в виде

2М = Адеф/φ + 2(Т1 + Т4) Rp . (2)

В уравнении (1) силы трения в зоне отставания Т1 и в зоне опережения Т4 равны:

(3)

(3)

где τк1, τк4 – контактные касательные напряжения от действия сил контактного трения, рассчитываемые выражениями (1), (2) соответственно; Z – единичная ширина очага деформации (Z = 1); ρ – текущий радиус.

Аналитически расчет уравнений (3) с некоторой погрешностью может быть осуществлен через средние подынтегральные значения τк1, τк4, зная размеры контактных зон.

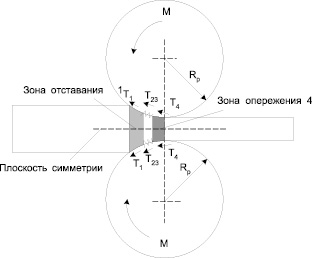

Рассмотрим процесс раскатки с двумя оправками разного диаметра, одна из которых (верхняя) – ведущая, а вторая (нижняя) – ведомая (рис. 3).

Рис. 3. К определению крутящих моментов при одной ведущей оправке

Относительно оси вращения верхней ведущей оправки равенство моментов будет иметь вид (1), где Т23Rp – момент активной силы, необходимый для формообразования заготовки и вращения ведомой оправки, т.е.

Т23Rp = Адеф/φ + F23RР.

На ведомую (нижнюю) оправку со стороны заготовки действует активная сила F23 и силы пассивного трения F1 и F4, моменты которых уравновешиваются, т.е.

F23RQ = (F1 + F4) RQ (4)

или

F23 = (F1 + F4). (5)

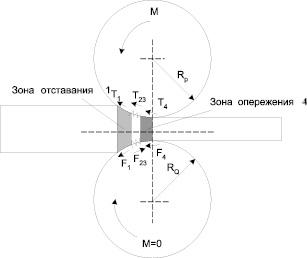

Рис. 4. Схема приспособления для определения крутящего момента

Таким образом, уравнение моментов для одной ведущей оправки (рис. 3) будет иметь вид

М = Адеф/φ + F23RР + (Т1 + Т4) Rp (6)

или

М = Адеф/φ + (Т1 + Т4 + F1 + F4) Rp. (7)

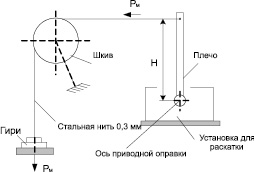

Момент внешних сил (крутящий момент) определялся с использованием специального приспособления, установленного на установке для раскатки, схема которого приведена на рис. 4, а внешний вид представлен на рис. 5.

Величина момента (рис. 4) определялась по известной формуле М = Рм Н в момент перемещения заготовки под заданной нагрузкой. Влияние сил трения в передачах установки (шкив, редуктор и т.д.) компенсировалось специальной установочной гирей.

Результаты экспериментов применительно к ведущей давильной оправке Ø 24 мм и ведомой – Ø 60 мм приведены в табл. 1.

Рис. 5. Общий вид приспособления для определения крутящего момента

Таблица 1

Момент внешних сил при раскатке

|

№ п/п |

Заготовка, материал, размеры |

Усилие со стороны давильной оправки, кг |

Вес гирь Рм, кг |

Плечо Н, м |

Толщина в зоне контакта, мм |

Момент, М, кгм |

|

1 |

Полоса, АМг6М 20×1,95 мм |

500 |

3,85 |

0,34 |

1,93 |

1,29 |

|

2 |

750 |

3,45 |

0,34 |

1,90 |

1,17 |

|

|

3 |

1000 |

6,0 |

0,34 |

1,80 |

2,04 |

|

|

4 |

Труба Д16Т Ø 30×10×1,5 |

500 |

3,2 |

0,34 |

1,45 |

1,09 |

|

5 |

1000 |

4,5 |

0,34 |

1,40 |

1,53 |

|

|

6 |

Полоса Д16Т 20×0,95 мм |

1000 |

4,4 |

0,34 |

0,93 |

1,50 |

|

7 |

1500 |

6,4 |

0,34 |

0,90 |

2,18 |

|

|

8 |

Труба АМг6М Ø 50×24×2,1 |

1000 |

4,8 |

0,34 |

2,05 |

1,63 |

|

9 |

1500 |

6,5 |

0,34 |

1,95 |

2,21 |

В табл. 2 приведено сопоставление результатов расчета и эксперимента по необходимому крутящему моменту М для деформирования плоских и трубных заготовок.

Таблица 2

Результаты расчета и эксперимента по необходимому крутящему моменту М

|

№ п/п |

Заготовка, материал, размеры |

Погонное усилие, Р/L, кг/мм |

Длина очага, а = b, мм (экспер) |

Длина очага, а = b, мм (расчет) |

Толщина в зоне контакта, мм |

Момент, М, кгм (экспер) |

Момент, М, кгм (расчет) |

|

1 |

Полоса, АМг6М 20×1,95 мм |

25,0 |

1,0 |

0,6 |

1,93 |

1,29 |

1,15 |

|

2 |

37,5 |

1,5 |

0,9 |

1,90 |

1,17 |

2,0 |

|

|

3 |

50,0 |

2,0 |

1,6 |

1,80 |

2,04 |

3,4 |

|

|

4 |

Труба Д16Т Ø 30×10×1,5 |

50,0 |

1,0 |

0,9 |

1,45 |

1,09 |

1,9 |

|

5 |

100,0 |

1,8 |

1,3 |

1,40 |

1,53 |

2,7 |

|

|

6 |

Полоса Д16Т 20×0,95 мм |

50 |

1,0 |

0,6 |

0,93 |

1,50 |

2,4 |

|

7 |

75 |

1,5 |

0,9 |

0,90 |

2,18 |

3,7 |

|

|

8 |

Труба АМг6М Ø 50×24×2,1 |

41,7 |

1,2 |

0,94 |

2,05 |

1,63 |

2,2 |

|

9 |

62,5 |

1,5 |

1,33 |

1,95 |

2,21 |

3,1 |

Вывод

Из таблицы видно, что расчетные значения крутящего момента отражают физические закономерности процесса, однако превышают экспериментальные значения примерно в 1,5–2,0 раза. Это связано с приближенной зависимостью, которую (по результатам экспериментов) можно уточнить, введя в нее корректирующий коэффициент К = 0,6–0,7. С другой стороны, повышенные расчетные значения крутящего момента удовлетворяют практическим требованиям, т.к. не требуется введение так называемого коэффициента запаса по моменту (мощности) при проектировании установок для раскатки труб.

Рецензенты:

Гагарина Л.Г., д.т.н., профессор, заведующая кафедрой «Информатика и программное обеспечение вычислительных систем» Национального исследовательского университета МИЭТ, г. Москва;

Лисов О.И., д.т.н., профессор кафедры «Информатика и программное обеспечение вычислительных систем» Национального исследовательского университета МИЭТ, г. Москва.

Работа поступила в редакцию 26.08.2014.

Библиографическая ссылка

Хейн Вин Зо ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ МОМЕНТА ВНЕШНИХ СИЛ ПРИ РАСКАТКЕ ТРУБ // Фундаментальные исследования. 2014. № 9-9. С. 1959-1963;URL: https://fundamental-research.ru/ru/article/view?id=35169 (дата обращения: 16.01.2026).