Гидравлические двигатели поступательного действия – гидроцилиндры ‒ находят широкое применение в шарнирно ‒ рычажных исполнительных механизмах для обеспечения взаимного поворота звеньев [1]. Если силовой электропривод имеет достаточно простую математическую модель, которая легко встраивается в известные способы описания динамики манипуляционных механизмов [3], то для гидравлического привода многозвенных шарнирных механизмов унифицированное описание кинематики и динамики в современной технической литературе отсутствует. Создание такого описания является целью настоящей работы.

При построении гидравлической части математической модели привода используются обычные допущения технической гидравлики и известные уравнения [2], описывающие динамику элементов привода – распределителей, трубопроводов, гидроцилиндров.

Математическая модель

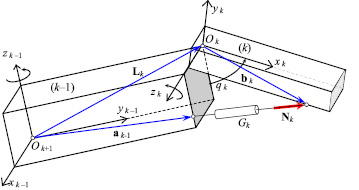

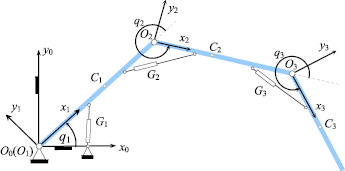

Рассматривается механизм, состоящий из n жестких звеньев, последовательно связанных вращательными парами; первое звено связано вращательной парой с неподвижным основанием. Механизм приводится в движение гидравлическими двигателями G1 , G2, ..., Gn. Каждый двигатель - одноштоковый гидроцилиндр, управляющий взаимным поворотом двух смежных звеньев. В соответствии с конструкторской практикой полагаем шток k-го двигателя шарнирно связанным с k-м звеном, а его цилиндр - с (k - 1)-м звеном (рис. 1).

С каждым k-м звеном жестко свяжем правую ортогональную систему координат ОkXkYkZk, ось ОkZk которой совпадает с осью шарнира, соединяющего k-е и (k - 1)-е звенья (рис. 1). С неподвижным основанием механизма связана базовая система координат О0X0Y0Z0. Положение каждого k-го звена относительно (k - 1)-го определяется величиной qk угла его поворота (по ходу часовой стрелки) вокруг оси ОkZk, до положения в котором ось ОkXk становится параллельной плоскости Оk-1Xk-1Zk-1. В том случае, когда оси Оk-1Zk-1 и ОkZk параллельны, за qk принимается величина угла поворота k-го звена до совпадения направлений осей ОkXk и Оk-1Xk-1. В результате конфигурация механизма полностью определяется набором обобщенных координат q, q2, ..., qn.

Матрицу линейного преобразования координат трехмерного вектора из системы координат Оk-1Xk-1Yk-1Zk-1 в систему координат ОkXkYkZk обозначим Tk(qk).

Рис. 1. Схема шарнирного сочленения смежных звеньев механизма

Введем следующие обозначения:

Lk-1 - радиус-вектор точки Оk относительно центра Оk-1; аk-1 - радиус-вектор центра шарнирного соединения цилиндра двигателя Gk со звеном k - 1 относительно центра Оk-1; bk - радиус-вектор центра шарнирного соединения штока двигателя Gk со звеном k относительно центра Оk.

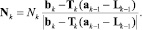

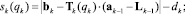

Вектор Nk силы, действующей на k-е звено со стороны штока гидроцилиндра Gk, представим в виде

(1)

(1)

Здесь Nk – алгебраическая величина силы, которая имеет положительный знак, если вектор Nk направлен от (k – 1)-го к k-му звену. Естественно задавать векторы bk и аk–1, Lk–1 в (1) их постоянными координатами в соответствующих локальных системах координат.

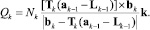

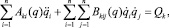

Очевидно, что обобщенная приводная сила Qk, соответствующая координате qk равна моменту силы Nk относительно оси ОkZk и может быть представлена в виде

где k – орт оси ОkZk.

C учетом (1) это выражение принимает следующий вид:

(2)

(2)

Величина силы Nk определяется разностью давлений в полостях двигателя Gk:

(3)

(3)

где  ,

,  – давления рабочей жидкости в полостях гидроцилиндра Gk;

– давления рабочей жидкости в полостях гидроцилиндра Gk;  – соответствующие рабочие площади поршня. Повсюду в дальнейшем нижний индекс 1 указывает на принадлежность величины к поршневой полости двигателя, а нижний индекс 2 – к штоковой полости.

– соответствующие рабочие площади поршня. Повсюду в дальнейшем нижний индекс 1 указывает на принадлежность величины к поршневой полости двигателя, а нижний индекс 2 – к штоковой полости.

Управление работой гидравлического двигателя осуществляется при помощи гидравлического распределителя (дросселя), который обеспечивает подключение рабочей полости двигателя к напорной магистрали, а сливной полости – к сливной магистрали.

При описании работы гидравлического двигателя использовались следующие предположения:

1) давления в напорной и сливной магистралях каждого двигателя постоянны и равны pн и pс соответственно;

2) гидравлическими потерями, связанными с утечками рабочей жидкости, можно пренебречь;

3) деформация трубопроводов, вызванная изменением давления рабочей жидкости, пренебрежимо мала;

4) падение давления рабочей жидкости вдоль участков трубопроводов, соединяющих распределитель и полости двигателя, не учитывается;

5) силы сухого и вязкого трения поршней о стенки цилиндров пренебрежимо малы по сравнению с приводными силами Nk .

Для установления зависимостей давлений  ,

,  в полостях двигателя Gk от перемещения sk его штока были использованы дифференциальные уравнения работы [2], которые выражают условия баланса расходов рабочей жидкости, поступающей от распределителя в полости гидроцилиндра с учетом её объемного сжатия. В том случае, когда рабочей является поршневая полость двигателя, эти уравнения, с учетом принятых выше допущений, приобретают следующий вид:

в полостях двигателя Gk от перемещения sk его штока были использованы дифференциальные уравнения работы [2], которые выражают условия баланса расходов рабочей жидкости, поступающей от распределителя в полости гидроцилиндра с учетом её объемного сжатия. В том случае, когда рабочей является поршневая полость двигателя, эти уравнения, с учетом принятых выше допущений, приобретают следующий вид:

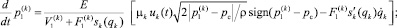

(4)

(4)

Здесь E и ρ – модуль объемного сжатия и плотность рабочей жидкости;  ,

,  – объемы полостей двигателя вместе с участками трубопровода, соединяющих полость с распределителем при среднем положении поршня; μk – безразмерный коэффициент окна распределителя (0 < μk ≤ 1); uk(t) – регулируемая площадь проходного сечения окна распределителя; sk(qk) – перемещение штока двигателя, выраженное через обобщенную координату qk;

– объемы полостей двигателя вместе с участками трубопровода, соединяющих полость с распределителем при среднем положении поршня; μk – безразмерный коэффициент окна распределителя (0 < μk ≤ 1); uk(t) – регулируемая площадь проходного сечения окна распределителя; sk(qk) – перемещение штока двигателя, выраженное через обобщенную координату qk;  – скорость штока, выраженная через обобщенную скорость

– скорость штока, выраженная через обобщенную скорость  . Для перемещения sk за положительное принимается направление к звену с номером k.

. Для перемещения sk за положительное принимается направление к звену с номером k.

В том случае, когда рабочей является штоковая полость, уравнения (4) принимают следующий вид:

(5)

(5)

Используя введенные ранее векторы bk, Lk–1, аk–1 и матрицы Tk(qk), получим матричные выражения для кинематических передаточных функций sk(qk),  , входящих в (4) и (5):

, входящих в (4) и (5):

(6)

(6)

где dk – расстояние между центрами опорных шарниров двигателя Gk при среднем положении штока.

Добавляя к соотношениям (2), (3), (4), (5) дифференциальные уравнения динамики [4] рассматриваемого n-звенного механизма

k = 1, …, n, (7)

k = 1, …, n, (7)

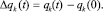

а также начальные условия

и программу изменения управляющих переменных – площадей проходных сечений окон распределителей uk = uk(t), t ≥ 0, получаем замкнутую систему уравнений описывающих движение механизма с гидравлическим приводом, имеющим программное дроссельное управление.

и программу изменения управляющих переменных – площадей проходных сечений окон распределителей uk = uk(t), t ≥ 0, получаем замкнутую систему уравнений описывающих движение механизма с гидравлическим приводом, имеющим программное дроссельное управление.

Численная реализация математической модели

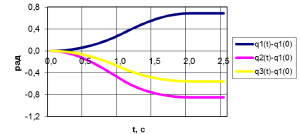

В качестве примера использования предлагаемой модели выполнен расчет движения плоского трехзвенного механизма с тремя гидравлическими двигателями. Схема механизма, расположение локальных систем координат и двигателей показано на рис. 2.

Рис. 2. Схема плоского трехзвенного исполнительного механизма

Геометрические параметры механизма: Lk = 0,8 м,

Массы звеньев mk = 6 кг; локальные координаты их центров масс  главные центральные моменты инерции звеньев Ik = 0,32 кг∙м2. Массы гидравлических двигателей считались пренебрежимо малыми.

главные центральные моменты инерции звеньев Ik = 0,32 кг∙м2. Массы гидравлических двигателей считались пренебрежимо малыми.

Система дифференциальных уравнений динамики (7) для плоского шарнирного трехзвенного механизма была получена средствами компьютерной алгебры пакета Maple 4 на основе модифицированного рекурсивного алгоритма Ньютона ‒ Эйлера, описанного в работе [5].

Параметры гидропривода: pн = 1,5 МПа, pс = 100 кПа,

μk = 0,7, dk = 0,395 м.

μk = 0,7, dk = 0,395 м.

Характеристики рабочей жидкости: ρ = 800 кг/м3, E = 1300 МПа.

Рассматривается движение механизма в горизонтальной плоскости при начальных условиях: q1(0) = 1,396 рад; q2(0) = –0,524 рад; q3(0) = –1,222 рад;

, (k = 1, 2, 3).

, (k = 1, 2, 3).

Рабочая жидкость подается в поршневую полость двигателя G1 и в штоковые полости двигателей G2, G3. Программы управления для всех распределителей одинаковы:

Здесь U = 10–6 м3, τ = 2 c.

Система обыкновенных дифференциальных уравнений (7), (4) 12-го порядка решалась численно методом Рунге – Кутты с постоянным временным шагом Δt = 0,05 с. Размер шага интегрирования выбирался в ходе численных экспериментов.

Результаты численного решения представлены на рис. 3–4. На рис. 3 показаны изменения обобщенных координат

Рис. 3. Графики изменения обобщенных координат механизма

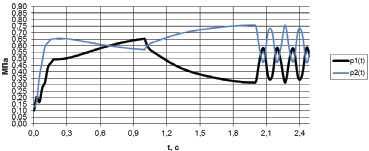

Рис. 4. Изменение давлений в полостях двигателя G1

На рис. 4 показаны изменения давлений рабочей жидкости в полостях двигателя G1; черного цвета кривые соответствуют рабочей, а синяя – сливной полости. Наблюдаемые колебания объясняются сжимаемостью рабочей жидкости.

Заключение

Представленная математическая модель дает единообразное описание кинематики и динамики гидропривода вращательного звена механизма при произвольном расположении гидродвигателя поступательного действия. Векторные формы представления обобщенных сил (2) и передаточных функций (6) удобны для использования в алгоритмах автоматического формирования уравнений динамики механизма.

Работа выполнена в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014–2020 годы» Минобрнауки России.

Рецензенты:

Полянин И.А., д.т.н., профессор кафедры транспортных и технологических машин, ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола;

Сидыганов Ю.Н., д.т.н., профессор кафедры эксплуатации машин и оборудования, ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола.

Работа поступила в редакцию 15.05.2014.

Библиографическая ссылка

Багаутдинов И.Н., Журавлев Е.А., Богданов Е.Н. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ГИДРОПРИВОДА ВЗАИМНОГО ПОВОРОТА ЗВЕНЬЕВ ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА // Фундаментальные исследования. 2014. № 8-1. С. 13-17;URL: https://fundamental-research.ru/ru/article/view?id=34499 (дата обращения: 12.03.2026).