В настоящее время для производства строительных материалов гидротермального твердения используется в основном в качестве вяжущего смесь извести с кварцевым песком. Одной из задач повышения эффективности использования минерально-сырьевых ресурсов в народном хозяйстве является утилизация отходов горно-металлургического производства, а также разработка и осуществление мероприятий, обеспечивающих существенное снижение потерь и повышение уровня извлечения полезных ископаемых и компонентов при добыче и переработке сырья. На основе вскрышных пород КМА получено вяжущее автоклавного твердения, свойства которого превосходят известково-кремнеземистое [5]. Разработаны составы смесей для получения вяжущего с использованием различных отходов, в составе которого вместе с СаО содержится некоторое количество двухкальциевого силиката в виде ά- и β-модификаций [1, 6]. Вяжущее, содержащее СаО и β-2СаО⋅SiO2, называют известково-белитовым, при его гидротермальном твердении в присутствии кварца образуются гидросиликаты различной основности [8, 10]. Строительные материалы на основе такого вяжущего характеризуются не только повышенной прочностью в сравнении с традиционным известково-кремнеземистым, но и повышенной стойкостью к воздействию атмосферных осадков, изменениям температуры [3].

Материалы, методы и результаты исследований

Отходы горного производства ОАО «Лебединский ГОК» представлены хвостами мокрой магнитной сепарации (~39 %), которые практически не используются, породами скальной (~38) и рыхлой (~23 %) вскрыши [4]. Целью настоящей работы было исследовать возможность использования отходов ГОКов для производства известково-белитового вяжущего (для примера взяли отходы флотации хвостов мокрой магнитной сепарации КМА с содержанием SiO2 52,54; АI2O3 0,27; Fe2O3 42,12; ∑(CaO + MgO) 3,36; FeO 3,55 и остальные оксиды 1,74 %). Минеральный состав хвостов ММС следующий: кварц до 50 %, карбонаты 4–8 %, силикаты 6–10 %, гематит 30–35 %, магнетит 11–12 %. Отходы мокрой магнитной сепарации железистых кварцитов (ММС) Лебединского горно-обогатительного комбината визуально представляют собой техногенный тонкодисперсный песок темно-серого цвета, состоящий из неокатанных частичек кварца (около 50 %), полевых шпатов, амфиболов, карбонатов, магнетита, гематита и их агрегатов. Модуль крупности значительно меньше 1, около 80–85 % частичек – меньше 0,074 мм, средневзвешенный диаметр 0,08–0,13 мм. Запасы такого песка в отвалах КМА составляют сотни миллионов тонн, что позволяет рассматривать их в качестве мощной сырьевой базы для промышленности строительных материалов, в том числе вяжущих материалов.

Двухкальциевый силикат 2СаО⋅SiO2 образуется в температурном интервале 900–1200 °С в результате твердофазовой реакции между СаО и SiO2. Силикату кальция (Са2SiO4) присущ сложный полиморфизм и связанные с этим объемные изменения, приводящие к саморазрушению материала. Ортосиликаты кальция, насчитывающие по разным данным от четырех до шести полиморфных модификаций [9], включают изолированные кремнекислородные тетраэдры SiO4, связанные ионами Са2+. Известно, что гидравлической активностью в естественных условиях твердения обладают b- и a′-2СаО⋅SiO2, γ-модификация твердеет при автоклавной обработке в среде насыщенного водяного пара [2]. Присутствие в сырьевой смеси железосодержащих минералов, в которых ионы железа находятся в различном валентном состоянии Fe3+ и Fe2+, для получения вяжущего, содержащего двухкальциевый силикат, способствует образованию более высокотемпературной формы α′-2СаО⋅SiО2 совместно с β-2СаО⋅SiО2 [7].

Цель данной работы – получить вяжущее известково-белитового состава из карбонатно-кремнеземистой смеси, содержащей до 5–10 % отходов флотации хвостов мокрой магнитной сепарации ГОКов.

Для получения белитсодержащего вяжущего при корректировке состава исходной смеси вводили отходы ГОКа, содержащие кроме кварца (45–50 %) слоистые алюмосиликаты биотит, хлорит в количестве 10–13 % и оксиды железа Fe2O3 и FeO, суммарное количество которых достигает 40–43 %. Химический состав отходов ГОКа представлен в табл. 1.

Таблица 1

Химический состав используемых отходов ГОКа

|

Содержание оксидов, мас. % |

|||||||||

|

П.п.п. |

SiO2 |

АI2O3 |

Fe2O3 |

СаО |

МgO |

SO3 |

К2О |

Na2O |

FeO |

|

3,15 |

52,54 |

0,27 |

42,12 |

1,30 |

2,03 |

0,13 |

1,25 |

0,36 |

3,55 |

Смеси, состоящие из измельченных мела Белгородского месторождения, шлака и отходов ГОКа при различном соотношении (гидравлический модуль смесей равен 2,22; 2,15; 1,63; 1,43), обжигали в силитовой печи при температурах 1000, 1100, 1200 °С. После выдержки при заданных температурах продукт обжига подвергался резкому охлаждению, а затем измельчению до остатка на сите 008 не более 15 %.

Фазовый состав продукта обжига определяли расчетным путем (табл. 2) с помощью химического и рентгенографического анализов. Продукт обжига по расчетным данным должен содержать от 59,54 до 36,72 % 2СаО⋅SiO2 , от 31,12 до 6,53 % СаО в свободном состоянии, от 30,75 до 20,67 % алюминатов и ферритов кальция. Причем содержание 2СаО⋅Fe2O3 составляет ~ 10–21 %.

По данным химического анализа, содержание СаОсвоб в продукте обжига составляет при температуре 1000 °С 40,6…53,2 %, 1100 °С – 34,4…45,3 %, 1200 °С – 25,0…37,2 %, причем с повышением гидравлического модуля его количество повышается, а с повышением температуры понижается.

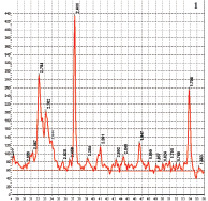

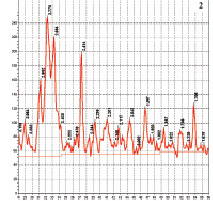

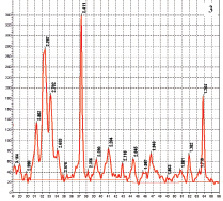

Анализируя результаты рентгенофазового анализа (рисунок), однозначно можно утверждать, что они подтверждают данные химического метода исследований. Отчетливые дифракционные максимумы 2,784; 2,41; 1,70 Å свидетельствуют о содержании СаОсвоб, а 2,784; 2,743; 2,17 Å – ά- и β-2СаО.SiO2.

Таблица 2

Расчетный фазовый состав продукта обжига

|

Смесь |

Гидравлический модуль m |

Содержание фазы, мас. % |

|||

|

2СаО.SiО2 |

СаО.АI2O3 |

2CaO.Fe2O3 |

CaOсвоб. |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

2,22 |

36,72 |

7,33 |

20,89 |

31,12 |

|

2 |

2,15 |

49,02 |

10,91 |

9,76 |

24,32 |

|

3 |

1,63 |

59,54 |

13,40 |

9,66 |

9,98 |

|

4 |

1,43 |

56,04 |

11,97 |

18,78 |

6,53 |

|

5* |

2,11 |

58,82 |

13,78 |

0,36 |

19,41 |

|

6* |

1,69 |

67,05 |

15,75 |

0,42 |

8,05 |

Примечание. * – смеси 5, 6 – без хвостов мокрой магнитной сепарации.

Рентгенограммы продукта обжига:1, 2, 3 – из смесей 1, 4, 5 соответственно

Небольшие пики по высоте 2,98; 2,96; 2,50; 2,702; 2,44; 1,945 Å соответствуют присутствию в небольшом количестве СаО⋅АI2O3, 3СаО⋅АI2O3, СаО⋅Fe2O3 и 2СаО⋅Fe2O3. При увеличении содержания в составе исходной смеси отходов ГОКов (гидравлический модуль уменьшается от 2,22 до 1,43) приводит к увеличению содержания ферритов кальция, причем в фазовом составе обнаружены кристаллы 2СаО⋅Fe2O3 и СаО⋅Fe2O3 в достаточно большом количестве.

Таким образом, присутствие ионов железа Fe3+ и Fe2+, в сырьевой смеси способствует не только образованию ферритов кальция, но и стабилизирует гидравлически активные формы двухкальциевого силиката ά- и β-модификации.

При повышении гидравлического модуля содержание СаО в свободном состоянии повышается, а при повышении температуры ‒ понижается. Содержание двухкальциевого силиката в виде ά- и β-модификаций ‒ наоборот. Наличие в продуктах обжига ферритов кальция предопределяет повышенную активность к твердению и росту прочности в гидротермальных условиях.

Следовательно, для получения известково-белитового вяжущего на основе металлургического шлака и отходов флотации хвостов мокрой магнитной сепарации ГОКа необходимо взять сырьевую смесь шлак + белгородский мел + отход ГОКа, соотношение которых обеспечит значение m = 2,22 – 1,43, и обжигать при температуре 1000–1200 °С, что позволит получить продукт, в составе которого основные кристаллические фазы – СаОсвоб, ά-, β-2СаО⋅SiO2, СаО⋅Fe2O3 и 2СаО⋅Fe2O3. Причем получение такого вяжущего приведет к значительному снижению расхода топлива на обжиг, т.к. основные затраты энергии расходуются на процесс декарбонизации. Сырьевая смесь содержит только 50–70 % карбонатного компонента, а модификации 2СаО.SiO2, алюминаты и ферриты кальция образуются в результате твердо-фазовых реакций, которые идут с выделением тепла.

Активность полученного продукта обжига в гидротермальных условиях оценивали по прочности при сжатии автоклавированных при температуре 175 °С и давлении насыщенного пара 0,8 МПа по режиму 2–4–3 образцов, сформованных из смеси продукта обжига и кварцевого песка. Известково-белитовое вяжущее и кварцевый песок в соотношении 1:1 подвергали совместному помолу до остатка на сите 008 не более 15 %. Так как температура получения известково-белитового вяжущего не превышает 1200 °С, то следует ожидать, что в продукте обжига оксид кальция находится в мелкокристаллическом состоянии, способном полностью взаимодействовать с водой с образованием Са(ОН)2 в течение 25 минут. Количество воды для затворения рассчитывали с учетом содержания СаОсвоб в продукте обжига, испарения воды при гидратации извести и необходимого количества влаги для формования образцов. После автоклавной обработки образцы испытывали на прочность при сжатии и определяли Са(ОН)2своб (табл. 3).

Таблица 3

Свойства известково-белитово-кремнеземистого вяжущего гидротермального твердения (по режиму 2–4–2)

|

m вяжущего ИБ-состава |

Температура обжига, °С |

Формовочная влажность, % |

Прочность при сжатии, МПа |

Содержание Са(ОН)2своб, % |

|

2,22 |

1000 |

6,70 |

23,57 |

2,5 |

|

1100 |

6,67 |

26,12 |

1,3 |

|

|

1200 |

6,68 |

27,07 |

0,8 |

|

|

1,43 |

1000 |

6,69 |

28,45 |

0,5 |

|

1100 |

6,69 |

36,62 |

0,5 |

|

|

1200 |

6,70 |

41,72 |

0,2 |

|

|

2,11* |

1000 |

6,50 |

22,40 |

5,9 |

|

1100 |

6,71 |

23,75 |

3,8 |

|

|

1200 |

6,68 |

24,04 |

1,6 |

Примечание. * вяжущее без использования отходов ГОКов.

Анализируя полученные данные (табл. 3), видно, чем больше в вяжущем содержится ά- и β-модификаций 2СаО⋅SiO2, СаО⋅Fe2O3 и 2СаО⋅Fe2O3, тем выше прочность после 4-х часов гидротермального твердения, а значит, и активность вяжущего.

По содержанию Са(ОН)2 в свободном состоянии можно сделать следующий вывод: используя хвосты мокрой магнитной сепарации для получения известково-белитового вяжущего, он при гидротермальном твердении практически полностью усваивается в гидросиликаты кальция. Несколько повышенное количество гидроксида кальция в ИБВ (m = 2,22 и tобж – 1100 °С) объясняется недостаточным временем выдержки при автоклавной обработке. Следует отметить, что все образцы не испытывали неравномерность изменения объема при гидротермальном твердении, что свидетельствует об отсутствии в продукте обжига крупнокристаллического оксида кальция (пережога).

По данным РФА, при твердении образуются гидросиликаты различной основности, как низкоосновные, например, СSH(Ι) – 3,07; 2,80; 1,83 Å, которые преобладают, так и высокоосновные – α-гидрат С2S с дифракционными отклонениями 4,22; 3,90; 2,87 Å, обеспечивающие прочность и устойчивость структуры к атмосферным воздействиям. При использовании известково-белитового вяжущего, содержащего ферриты кальция, после автоклавного твердения обнаружены новообразования состава 3СаО.Fe2O3.6Н2О, присутствие которых также способствует упрочнению структуры.

Следовательно, использование отходов флотации хвостов мокрой магнитной сепарации ГОКов возможно в качестве компонента низкообжигового известково-белитового вяжущего гидротермального твердения, достаточно высокоактивного.

Рецензенты:

Барбанягрэ В.Д., д.т.н., профессор кафедры технологии цемента и композиционных материалов Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород;

Хархардин А.Н., д.т.н., профессор кафедры строительного материаловедения, изделий и конструкций Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 19.07.2013.

Библиографическая ссылка

Шаповалов Н.А., Бушуева Н.П., Панова О.А. ИЗВЕСТКОВО-БЕЛИТОВОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ОТХОДОВ ГОКОВ // Фундаментальные исследования. 2013. № 8-6. С. 1368-1372;URL: https://fundamental-research.ru/ru/article/view?id=32139 (дата обращения: 20.02.2026).