Резание является одним из методов механической обработки деталей, и в некоторых случаях при помощи резания можно завершить технологический процесс изготовления деталей. Основная цель в процессе резания ‒ получение хорошего качества изготавлеваемой детали путем удаления больших объемов материала за короткое время. Однако при резании металлов возникает вибрация, которая является основным препятствием для обеспечения высокой точности и производительности[3, 5], что очень важно при обработке деталей на наноуровне. Кроме того, вибрация может вызывать износ режущего инструмента, что влияет на размер и качество поверхности изделия, а также на стойкость режущего инструмента [5].

Источниками, которые приводят процесс резания к нестабильности являются: периодическое изменение глубины резания, недостаточная жесткость станка, большая сила резания, малый радиус режущей кромки резца, небольшая длина контакта между инструментом и деталью и неравномерное распределение напряжений по длине контакта [5, 7].

Режущий инструмент является одним из основных элементов в процессе резания, так как его качество и уровень его использования определяют эффективность обработки и качество обработанной поверхности изделия. Таким образом, статические и динамические характеристики замкнутой системы (станок – процесс резания – инструмент) при резании играют большую роль.

Для обеспечения точного и эффективного процесса обработки резанием необходимо уменьшить вибрацию. Для того чтобы уменьшить вибрацию в процессе резания, существуют три метода, которые широко используются: применение демпфера колебаний, применение специальных покрытий на режущую пластину и использование державки режущего инструмента из материала с высокой демпфирующей способности [7]. Поэтому одним из важных факторов является выбор наиболее эффективных конструкций режущего инструмента, причём в современных станках всё чаще используется составной и комбинированный инструмент.

При резании точность инструмента зависит от материалов, используемых в его конструкции. Эти материалы в конструкции инструмента рассеивают энергию, таким образом уменьшают вибрацию и обеспечивают получение требуемой точности. Поэтому материалы, используемые в структуре инструмента, должны обладать высоким пределом текучести и модулем упругости, малым коэффициентом теплового расширения, а также высокой способностью демпфирования вибрации [3, 4].

Сегодня для создания новых продуктов широко используются композиционные материалы благодаря их высокой прочности и жесткости по сравнению с металлом и чугуном. Композиционные материалы состоят из армирующих частиц и наполнителя. Армирующие элементы могут иметь различную ориентацию [1, 4]. Одним из таких материалов является синтегран, представляющий собой комбинацию из полимерного связующего на основе эпоксидных смол, высокопрочного минерального заполнителя типа габро-диабаза и мелкодисперсного наполнителя. Синтеграны бывают сверхжесткие, жесткие, пластичные и сверхпластичные и в зависимости от области применения и специальных требований можно регулировать физико-механические свойства синтеграна. В машиностроении синтегран используют вместо чугуна и натурального гранита благодаря его высокой модули упругости, прочности и обрабатываемости [1]. Кроме того, результаты исследований в работах [2, 6, 8] показали, что логарифмический декремент синтеграна почти в три раза больше, чем у серого чугуна; изделия из синтеграна лучше демпфируют вибрацию по сравнению с чугуном и сталью; шероховатость обработанной поверхности при использовании резцов с державками из синтеграна в 1,5–1,7 раза ниже, чем при использовании резцов с державками из стали при одинаковых режимах резания. Эти причины делают синтегран более предпочтительным материалом по сравнению с чугуном и сталью для его использования в конструкции режущего инструмента. Таким образом, можно уменьшить вибрацию, улучшить стойкость режущего инструмента и, следовательно, получить более высокую точность обработки.

Целью настоящей работы является исследование демпфирующего свойства сборного токарного резца с применением композиционного материала в его конструкции.

Материал и методы исследования

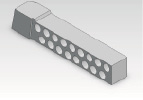

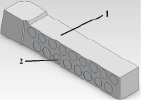

В данной работе для проведения анализа по определению динамических свойств конструкции использовались три вида державки: стандартная цельнометаллическая; металлическая со сквозными горизонтальными отверстиями, расположенными в шахматном порядке; металлическая со сквозными горизонтальными отверстиями, расположенными в шахматном порядке и заполненными композиционным материалом (рис. 1). Сечения всех резцов составляют 150×25 мм и изготовлены из закаленной стали 40. На рис. 1,в в качестве композиционного материала во вставке державки использованы синтеграны жесткого, нормального и пластичного составов. Их физико-механические характеристики приведены в табл. 1. Для компьютерного моделирования моделей использовлась компютерная программа SolidWorks Simulation version 2012.

а  б

б  в

в

Рис. 1. 3D-модель резца в Solidworks:а – цельнометаллическая модель; б – модель с отверстиями (Ø 10 мм) во вставке державки; в – модифицированная модель; 1 – державка резца; 2 – демпфирующий материал.

Таблица 1

Физико-механические характеристики синтегранов нормального, жесткого и пластичного составов

|

Параметр |

Нормальный синтегран |

Жесткий синтегран |

Пластичный синтегран |

|

Плотность, т/м3 |

2,4–2,6 |

2,4–2,6 |

2,4–2,6 |

|

Предел прочности, МПа |

|||

|

При сжатии |

150–160 |

120–150 |

180–200 |

|

При растяжении |

15–20 |

12–15 |

20–25 |

|

Модуль упругости, МПа∙10–4 |

3,5–4,0 |

1,5–1,8 |

3,0–3,5 |

|

Коэффициент Пуассона |

0,25–0,40 |

0,25–0,40 |

0,25–0,40 |

|

Теплопроводность, Вт/(м∙К) |

1,7–1,75 |

2,0–2,5 |

1,65–1,7 |

|

Температурный коэффициент линейного расширения, 1/°С |

(12–16)∙10–6 |

(12–16)∙10–6 |

(12–16)∙10–6 |

|

Коэффициент демпфирования |

0,6 |

0,4 |

1 |

При помощи компьютерной программы проводились статический анализ, частотный анализ и анализ на расчет вынужденных частот и форм колебаний державок резцов при вылетах 30, 35, 38, 41, 44, 47, 50, 53, 56, 59, 62, 65 мм. На резец действуют сила резания и сила зажима державки; исследования показали, что при резании сила резания составляет 2000 Н и сила зажима державки – 15000 Н.

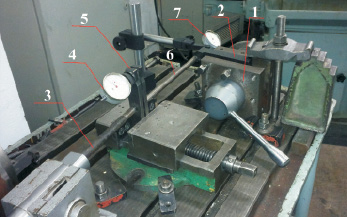

При эксперименте проведен статический анализ цельнометаллической модели и модели с отверстиями во вставке державки для определения перемещения вершины резца при вылетах 30, 38, 44, 50, 59 и 65 мм. Для этого изготовлен специальный стенд, как показан на рис. 2. В приспособлении 1 закрепляется резец 2; передача нагрузки (сила резания) осуществляется штоками 3 и 6 и нажимным устройством 5; через динамометр 4 усилие передается от нажимного устройства 5 на шток 6 и на резец 2. Нажимное устройство 5 представляет собой скобу, на которой установлен индикатор с ценой деления 0,01 мм. При помощи индикатора 7 с ценой деления 0,001 мм определяется перемещение вершины резца.

Рис. 2. Стенд для проведения статического исследования

Результаты исследования и их обсуждение

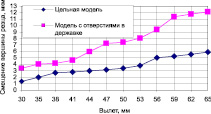

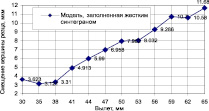

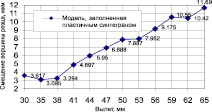

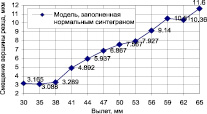

В результате статического анализа моделей при помощи компьютерного моделирования получена зависимость перемещения вершины резца от вылета. По рис. 3 видно, что с уменьшением вылета перемещение вершины резца тоже уменьшается. Перемещение вершины резца модели с отверстиями во вставке державки имеет наибольшее значение, так как ее сечение ослаблено отверстиями в державке. Применение синтеграна в конструкции резца улучшило ситуацию, но ненамного. Среди моделей, заполненных синтегранами, перемещение вершины резца, заполненного нормальным синтеграном, меньше. Табл. 2 представляет полученные результаты при статике после проведения эксперимента для цельной модели и модели с отверстиями; и сравнены с результатами при компьютерном моделировании. Как видно из результата полученных данных, погрешность величин не превышает 5 %.

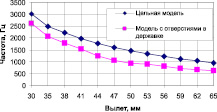

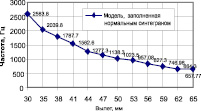

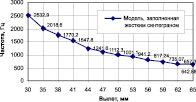

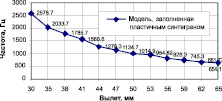

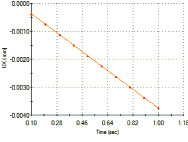

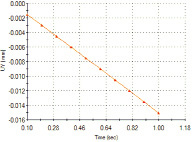

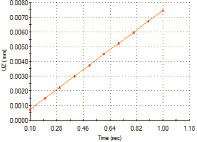

При частотном анализе державок резцов рассмотрена форма колебаний при первой гармонике собственных колебаний, т.к. наибольшая амплитуда относительных колебаний возникает при этой гармонике. Из частотного анализа компьютерным моделированием получено, что при увеличении вылета частота собственных колебаний уменьшается. Эти зависимости представлены на рис. 4. Наименьшее значение получался при анализе модели, заполненной нормальным синтеграном, причиной этого является демпфирующее свойство синтеграна во вставке державки. В результате анализа вынужденных колебаний получилось, что смещение вершины резца с отверстиями во вставке державки имеет наибольшее значение по сравнению с цельнометаллической и модифицированной моделью из-за отверстий во вставке державки, что ослабляют ее сечение, поэтому уменьшается и стойкость инструмента. Величину смещения вершины резца можно уменьшать использованием синтеграна во вставке державки. Рис. 5 в качестве примера показывает перемещение вершины цельнометаллического резца в направлениях OX, OY и OZ за одну секунду.

а  б

б

в  г

г

Рис. 3. Зависимость перемещения вершины резца от вылета

Таблица 2

Результаты статического исследования при эксперименте и компьютерном анализе для целнометаллической модели и модели с отверстиями во вставке державки

|

Вылет, мм |

Смещение вершины резца, мкм |

Отклонение, (a – b)/(a + b)∙100 % |

||||

|

при компьютерном анализе |

при эксперименте |

цельная модель |

модель с отверстиями |

|||

|

цельная модель |

модель с отверстиями |

цельная модель |

модель с отверстиями |

|||

|

30 |

1,34 |

3,386 |

1,46 |

3,6 |

4,3 % |

3,06 % |

|

38 |

2,6 |

4,146 |

2,7 |

4,5 |

1,88 % |

4,09 % |

|

44 |

2,98 |

5,941 |

3,2 |

6,4 |

3,56 % |

3,72 % |

|

50 |

3,4 |

7,421 |

3,5 |

7,9 |

1,45 % |

3,12 % |

|

59 |

5,27 |

9,38 |

5,5 |

9,7 |

2,13 % |

1,67 % |

|

65 |

5,915 |

12,15 |

6,1 |

12 |

1,54 % |

0,62 % |

а б

б

в  г

г

Рис. 4. Зависимость частоты собственных колебаний резца от вылета

а б

б  в

в

Рис. 5. Перемещение вершины резца цельнометаллической модели от времени при вынужденных колебаниях при вылете 50 мм по оси: а – X; б – Y ; в – Z

Вывод

Анализ результатов подтверждает уменьшение металлоемкости модифицированной модели сборного токарного резца по сравнению с цельнометаллической моделью; уменьшение частоты собственных колебаний на 9 %; улучшение стойкости резца, заполненного синтеграном; увеличение демпфирующих свойств токарного резца и уменьшение амплитуды вынужденных колебаний резца.

Рецензенты:

Расторгуев Г.А., д.т.н., профессор кафедры технологии машиностроения, металлорежущих станков и инструментов, РУДН, г. Москва;

Гусаков С.В., д.т.н., профессор, заведующий кафедрой теплотехники и тепловых двигателей инженерного факультета, РУДН, г. Москва.

Работа поступила в редакцию 15.03.2013.

Библиографическая ссылка

Рогов В.А., Горбани С. ИССЛЕДОВАНИЕ ДЕМПФИРУЮЩЕГО СВОЙСТВА СБОРНОГО ТОКАРНОГО РЕЗЦА С ПРИМЕНЕНИЕМ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ЕГО КОНСТРУКЦИИ // Фундаментальные исследования. 2013. № 4-5. С. 1094-1099;URL: https://fundamental-research.ru/ru/article/view?id=31367 (дата обращения: 07.02.2026).