Процесс эволюции живого мира приводил к возникновению все новых и новых способов перемещения живых организмов. Остановим своё внимание на передвижении червей, змей и им подобных существ, т.е. таких живых организмов, в основу движения которых положена волновая деформация. Во время периодически возникающих в теле, лежащем на жестком основании, в одном и том же направлении волн деформации происходит его перемещение [1, 2]. Этот способ движения назван дискретно-волновым. Особенность кинематики этого способа передвижения заключается в том, что на одном конце продолговатого тела, лежащего на жестком основании, образуется удлиненный либо укороченный участок, который перемещается к другому концу тела. За время перемещения такого участка по телу оно сдвигается относительно опоры на некоторую величину. При прохождении волны удлинения (модель «дождевой червь») тело перемещается в сторону, противоположную движению волны. Если наблюдается волна сокращения (модель «садовая гусеница»), то тело перемещается в направлении движения волны [3–5].

Главная особенность этого вида движения – дискретный (шаговый) характер движения участков тела. Здесь тело перемещается «по частям», что обусловливает общую низкую скорость его движения и низкую величину затраченной энергии. Другая, на наш взгляд, очень важная особенность данного способа перемещения – высокая проходимость (то есть независимость перемещения от силы сцепления движущегося тела с опорной поверхностью). Движущимися, а значит и испытывающими сопротивление движению в каждый момент времени, являются лишь деформирующиеся (изменяющие свою длину) участки тела, а остальные находятся в покое и служат опорными элементами для движущихся частей [1–5].

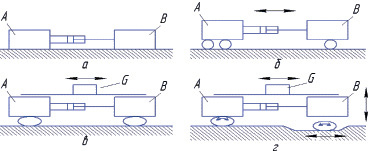

Оптимизация перемещения тягово-транспортных средств при осуществлении направленного движения двух звеньев А и В (рис. 1, а, б, в, г) осуществляется в периодически повторяющейся последовательности: изменяется в некоторые моменты направление сил, действующих между звеньями А и В, в эти же моменты времени изменяются соотношения сил сцепления звеньев А и В с опорной поверхностью. Например, если силы сцепления FA звена А больше силы FВ сцепления звена В (FA > FB), а поршень гидроцилиндра обеспечивает удаление этих звеньев друг от друга (рис. 1, а), то звено В будет скользить по опорной поверхности вправо от неподвижного звена А. Если далее изменить на противоположное направление движение поршня и соотношение между силами сцепления упомянутых звеньев с опорой (FA < FB), то звено В станет неподвижным, звено А – подвижным и начнет перемещаться вправо. Циклически повторяя описанную процедуру, мы обеспечим дискретное перемещение обоих звеньев по опорной поверхности, когда подвижное звено в каждый момент времени движется, опираясь на неподвижное.

Рис. 1. Схемы оптимизации перемещения транспортно-тяговых устройств:а – схема дискретного перемещения скольжением; б – схема дискретного перемещения качением; в – схема дискретного движения с перемещением центра масс; г – схема дискретного движения с перемещением центра масс и максимально возможной скоростью по поверхности с изменяющимися параметрами

Для увеличения сцепления движителей с опорной поверхностью можно обратить внимание на особенности строения живых организмов, использующих подобный способ передвижения. Именно этой цели служит чешуя на брюшной опорной поверхности многих видов сухопутных змей [2]. Подобная процедура управления силой сцепления тел с опорной поверхностью может быть осуществлена применением пилообразных выступов (чешуи) на нижних опорных поверхностях звеньев – грунтозацепов.

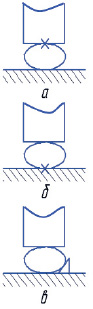

Нами предлагаются следующие пути технической реализации управления силой сцепления звеньев с опорной поверхностью:

– фиксация движителя относительно соответствующего звена (рис. 2, а);

– фиксация движителя относительно опорной поверхности за счет увеличения силы трения (рис. 2, б);

– использование возможности односторонней фиксации движителей звеньев (рис. 2, в).

Способ управления силой сцепления звена с опорной поверхностью выбирается в зависимости от величины силы воздействия одного звена на другое и изменения времени фиксации. Также возможна комбинация вышеуказанных способов управления силой сцепления звеньев с опорной поверхностью.

Для повышения грузоподъемности нами разработана схема (рис. 1, в), в которой груз G можно перемещать на тело (или в сторону тела) А (или В), относительно которой в данный момент происходит поступательное перемещение другого тела В (или А).

При этом перемещение груза осуществляется по заранее подготовленным элементам. Сила трения перемещению груза относительно транспортного средства минимальна. Сила, препятствующая перекатыванию движителей по опорной поверхности в случае разгрузки подвижных частей (перемещением груза на заторможенную часть), – минимальна. Сила сцепления с опорной поверхностью неподвижного тела – максимальна.

Дополнительно нами разработана схема оптимизации перемещения тягово-транспортных устройств (рис. 1, г), в которой возможно перемещение с максимальной скоростью по опорной поверхности с изменяющимися параметрами в широком диапазоне. В данном варианте груз G можно перемещать на тело (или в сторону тела) А (или В), относительно которой в данный момент происходит поступательное перемещение другого тела В (или А) на различную величину в зависимости от параметров грунта и максимального момента на движителях подвижного звена, при котором не происходит разрушение грунта (опорной поверхности). В данной схеме дополнительно возможно перемещение движителей относительно звена в зависимости от параметров опорной поверхности.

Рис. 2. Способы управления силой сцепления звена с опорной поверхностью:а – фиксация движителя относительно соответствующего звена; б – фиксация движителя относительно опорной поверхности за счет увеличения силы трения; в – односторонняя фиксация движителей звеньев

При этом перемещение груза осуществляется по заранее подготовленным элементам. Сила сопротивления перемещению груза относительно тягово-транспортного устройства минимальна. Сила, препятствующая перекатыванию движителей по опорной поверхности в случае разгрузки подвижных частей (перемещением груза на заторможенную часть), – минимальна. Сила сцепления с опорной поверхностью неподвижного тела – максимальна.

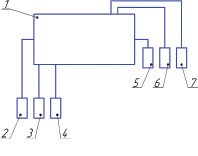

Рис. 3. Схема работы исполнительных механизмов:1 – блок управления; 2 – датчики параметров опорной поверхности в горизонтальной плоскости; 3 – датчики параметров опорной поверхности в вертикальной плоскости; 4 – датчики параметров свойств опорной поверхности; 5 – исполнительные механизмы перемещения движителей в горизонтальной и вертикальной плоскостях; 6 – исполнительные механизмы перемещения движителя совместно с подвижным звеном; 7 – исполнительные механизмы обеспечения заданного крутящего момента на движителях

Перемещение транспортного средства по предлагаемому способу осуществляется в соответствии со следующей схемой работы исполнительных механизмов. Сигналы с комплексов датчиков (рис. 3): 2 – параметров опорной поверхности в горизонтальной плоскости; 3 – параметров опорной поверхности в вертикальной плоскости; 4 – параметров свойств опорной поверхности (датчики могут быть различного типа, в том числе их функции могут выполнять органы чувств человека) передаются на блок управления 1, который подает сигналы на исполнительные механизмы (приводы): 5 – перемещения движителей в горизонтальной и вертикальной плоскостях: 6 – перемещения движителя совместно с подвижным звеном; 7 – обеспечения заданного крутящего момента на движителях.

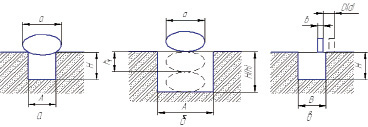

Преодоление препятствий различного типа представлено на рис. 4 (опорная поверхность идеальная). Если размер движителя a в направлении движения транспортного средства (рис. 4, а) значительно превосходит размер препятствия A (a > A), перемещение осуществляется обычным способом. В том случае, если размер A препятствия больше величины a движителя (a < A), возможно осуществление нескольких способов преодоления препятствия (рис. 4, б). В случае ширины движителя b больше величины B препятствия в поперечном направлении, движитель опускается на величину h, если глубина препятствия H меньше величины технически возможного опускания движителя h1 (H < h1), или движитель перемещается в горизонтальном направлении, пока не будет выполнено следующее неравенство H < h1. Если ширина движителя b меньше величины B препятствия (b < B), движитель перемещается на величину d в поперечном направлении (рис. 4, в), пока не будет выполнено следующее неравенство H < h1.

Рис. 4. Схема преодоления движителем препятствий:а – перемещение обычным способом; б – перемещение движителя в вертикальном направлении; в – перемещение движителя в горизонтальном направлении

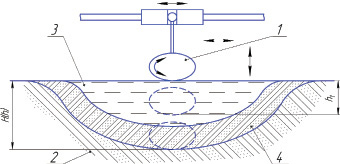

Рассмотрим более общий способ преодоления препятствия, когда опорная поверхность не идеальна. Схема возможных перемещений движителя 1 в этом случае представлена на рис. 5. Препятствие состоит из углубления 2, заполненного жидкостью 3. Причем грунт имеет различные параметры, а зона 4 имеет плотность, недостаточную для установки движителя и (или) передачи крутящего момента. Если технически возможная величина h1 меньше величины H, движитель перемещается в горизонтальной, вертикальной плоскостях и (или) с подвижным звеном.

В случае H < h1 движитель устанавливается неподвижно или перемещается с передачей на него (движитель) крутящего момента.

Рис. 5. Схема возможных перемещений движителя:1 – движитель; 2 – углубление; 3 – жидкость; 4 – зона с малой плотностью

Для возможности перемещения с большой скоростью по комбинированным участкам опорной поверхности, включая участки с малой несущей способностью (болото, песок, лед и т.д.), нами разработаны схемы с обеспечением заданного крутящего момента на движителях в зависимости от параметров почвы, перемещения груза вдоль транспортного средства на различную величину и изменения степени фиксации движителей относительно опорной поверхности [6]. На базе приведенных схем колесно-шаговых устройств нами разработаны и изготовлены модели транспортно-тяговых устройств большой грузоподъемности, обладающих повышенной проходимостью и силой тяги [6–11].

Рецензенты:

Новиков В.В, д.т.н., профессор, заместитель директора по учебной работе, НОУ СПО «Волгоградский колледж газа и нефти» ОАО «Газпром», г. Волгоград;

Рябов И.М., д.т.н., профессор кафедры «Автомобильные перевозки», ФГОУ ВПО «Волгоградский государственный технический университет», г. Волгоград.

Работа поступила в редакцию 18.02.2013.

Библиографическая ссылка

Лапынин Ю.Г., Макаренко А.Н., Мясников А.С. ОПТИМИЗАЦИЯ ПЕРЕМЕЩЕНИЯ ТРАНСПОРТНО-ТЯГОВЫХ УСТРОЙСТВ // Фундаментальные исследования. 2013. № 4-5. С. 1074-1078;URL: https://fundamental-research.ru/ru/article/view?id=31363 (дата обращения: 03.03.2026).