Цифровые фабрики (Digital Factory) – системы комплексных технологических решений, обеспечивающие в кратчайшие сроки проектирование и производство глобально конкурентоспособной продукции нового поколения. Под конкурентоспособностью в современном мире понимается, прежде всего, привлекательность продукта для потребителя, которая, в свою очередь, включает множество показателей, в числе которых качество, экономичность, экологичность, эстетичность продукта, а также способность быстрой его модификации в соответствии с желаемыми свойствами, которыми, по мнению потребителей, продукт должен обладать [1].

Цель исследования. Разработка методики оценки эффективности цифровых фабрик и способов формирования цепочек технологий, обеспечивающих желаемый для предприятия уровень эффективности цифровой фабрики.

Необходимость конкурировать с мировыми производителями в современных условиях определяет одну из важнейших задач современных технологий цифровой промышленности – это способность увидеть, спроектировать, испытать и оптимизировать продукт до момента его производства. Проведение экспериментов и технологической проработки с физическими моделями продукта может выливаться в существенные финансовые и временные затраты. Соответственно, замена физических моделей на цифровые позволяет сокращать эти затраты.

Таким образом, встает необходимость детальной проработки продукта на этапах проектирования изделия, планирования изделия, планирование производства. Эти этапы подразумевают создание прототипов и вариантов продукта, проведение ряда экспериментов с ними, технологическую проработку продукта и т.д.

Цифровая фабрика создается на основе таких технологий, как цифровое проектирование и моделирование (CAD, CAE, CAO, CAM, PDM, PLM, HPC, DT); применение новых композиционных материалов и способов конструирования; аддитивные технологии (AM); числовое программное управление (CNC); управление большими данными (Big Data).

Ранее в процессе разработки продукта на основе реального объекта сначала строилась его физическая модель, которая затем трансформировалась в математическую модель, далее, в результате многочисленных экспериментов и изготовленных прототипов осуществлялись проверка и корректировка математической модели, и в конечном итоге – доводка конечного изделия. За счет парадигмы цифрового проектирования и моделирования стало возможным существенно упростить процесс создания продукта [2, с. 31]. Цифровое проектирование и моделирование основаны на использовании математических моделей, адекватных реальным материалам и конструкциям [3, с. 12].

Методы, алгоритмы и результаты исследований

Цифровая фабрика включает следующие компоненты: компьютерное проектирование, компьютерный инжиниринг, компьютерная подготовка производства, компьютерная оптимизация, управление данными о продукте, управление жизненным циклом продукта, производительные вычисления, технология цифровых двойников, применение новых композиционных материалов, аддитивные технологии, числовое программное управление. Далее приведем краткое описание каждого из компонентов и рассмотрим, каким образом эти компоненты складываются в цифровую фабрику.

CAD (Computer-Aided-Design) – компьютерное проектирование

CAD-системы позволяют создавать чертежи продукта, экспериментировать с 2D- и 3D-моделями продукта, создавать технологическую документацию и т.д. CAD-системы различают по сфере применения, по степени проработки (2D-, 3D-системы) и по способу моделирования. CAD-системы предназначены для решения конструкторских задач и оформления конструкторской документации [4, с. 183].

Примерами таких систем являются системы CATIA, Siemens NX, SolidWorks, Autodesk, Creo Parametric, Компас 3D.

CAE (Computer-Aided Engineering) – компьютерный инжиниринг

Если компьютерное проектирование в CAD-системах позволяет только нарисовать геометрию изделий и подготовить конструкторскую документацию для производства, то компьютерный инжиниринг дает возможность провести моделирование поведения конструкций, машин, физико-механических и технологических процессов [5, с. 7].

Наиболее распространенные CAE-системы – ANSYS, Altair HyperWorks, LS-DYNA, Abaqus, ESAComp, EULER, Femap, CAE Fidesys и многие другие.

CAM (Computer-Aided Manufacturing) – компьютерная подготовка производства

Компьютерная подготовка производства (CAM) – средства технологической подготовки производства изделий, обеспечивают автоматизацию программирования и управления оборудования с числовым программным управлением.

Примеры CAM-систем – SprutCAM, PowerMill, NX CAM, Mastercam, FeatureCAM, EdgeCAM и многие другие.

CAO (Computer-Aided Optimization) – компьютерная оптимизация

Основное предназначение CAO-систем – многопараметрическая топологическая оптимизация конструкций, оптимизация формы и размера продукта при статических и динамических нагрузках. В результате их применения повышаются эффективность и надежность конструкций, сокращается время разработки [6, с. 67, 68].

К числу CAO-систем могут быть отнесены Altair OptiStruct, solidThinking Inspire, Tosca Fluid, Tosca Structure, CAESS, modeFRONTIER и др.

PDM (Product Data Management) – управление данными о продукте

PDM-системы включают такие функции, как управление документами; управление разработкой изделия; манипулирование структурой изделия; автоматизация поиска конкретных данных и числовых параметров изделия; подготовка отчетов в соответствии с требованиями предприятия или отрасли [7, с. 73].

Примеры PDM-систем – SWEPDM, ENOVIA, PDM StepSuite, BaanPDM.

PLM (Product Lifecycle Management) – управление жизненным циклом продукта

Характерная особенность PLM – обеспечение взаимодействия как средств автоматизации разных производителей, так и различных автоматизированных систем многих предприятий. Таким образом, технологии PLM являются основой, объединяющей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие автоматизированные системы многих предприятий.

HPC (High Performance Computing) – производительные вычисления

Новые классы производственных задач привели к необходимости хранить и обрабатывать большие массивы данных и также требовали более высокой скорости принятия решений и, как следствие, повышения вычислительных мощностей. В ответ на эти требования были разработаны технологии обработки больших данных и технологии высокопроизводительных вычислений (HPC).

Примеры облачных платформ, поддерживающих автоматизированное проектирование и моделирование: HP, IBM, Cray, NEC, Fujitsu, Azure и пр.

DT (Digital Twins) – технология цифровых двойников

Цифровой след – фиксация в цифровом пространстве совокупности информации о функционировании объекта. Совокупность цифровых следов ведет к формированию цифровой тени.

Цифровая тень — совокупность всей информации об объекте, собираемой определенной системой. Может быть использовано множество систем, которые «рассматривают» объект с различных сторон и формируют различные цифровые тени. Цифровые тени описывают поведение объекта в нормальных условиях при помощи промышленного интернета вещей IIoT [8, с. 34]. Комбинация данных из нескольких систем позволяет составить более точную модель объекта и в идеале получить цифрового двойника.

Цифровой двойник – единая модель, достоверно описывающая все характеристики, процессы и взаимосвязи отдельного объекта или всего производства [9, c. 236]. Цифровой двойник изделия позволяет реализовать и предиктивный анализ ресурса, т.е. снижать затраты на ремонт, проводя необходимое обслуживание заранее и не доводя до серьезного ремонта.

Применение новых композиционных материалов

После построения цифрового двойника может быть получена его физическая копия посредством использования аддитивных технологий (3D-печати). Данная технология подразумевает использование композиционных (композитных) материалов – композиций полимерных, металлических, керамических порошков, углеродных нанотрубок и т.д.

Аддитивные технологии

Существует ряд технологий послойного наращивания объектов, в том числе послойное лазерное спекание – SLS, прямое лазерное спекание – DMLS, лазерная стереолитография – SLA, технология селективного лазерного сплавления – SLM и т.д. [10, с. 56].

CNC (computer numerical control) – числовое программное управление

При использовании CNC алгоритмы работы устройств задаются программно и могут изменяться при различных условиях. Применение CNC при управлении оборудованием также позволяет использовать самонастраивающиеся модели.

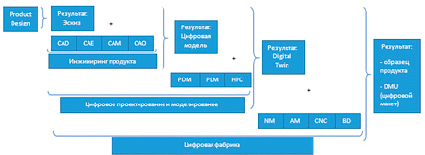

Таким образом, процесс создания продукта на цифровой фабрике можно представить следующим образом (рисунок).

1-й этап. Проектирование изделия (Product Design) – разработка идеи и концепции продукта, его внешнего вида и функционала. В результате получаем эскиз продукта.

2-й этап. Производится компьютерное проектирование продукта, т.е. создание его 3D-модели средствами CAD (Computer-Aided-Design).

Далее – компьютерный инжиниринг, т.е. производится моделирование поведения конструкций или создаваемого продукта, физико-механических и технологических процессов в них средствами CAE, осуществляется компьютерная оптимизация продукта посредством CAO-систем и производится компьютерная подготовка производства для создания продукта при помощи CAM-систем. Обозначенные 4 процесса принято объединять в понятие «инжиниринг продукта». В результате этапа получаем цифровую модель создаваемого продукта.

3-й этап. При использовании средств PDM- и PLM-систем, а также при необходимости – технологий обработки больших данных (BD, Big Data) и технологии высокопроизводительных вычислений (HPC) производится окончательное моделирование продукта. В результате мы получаем цифровой двойник продукта.

Создание продукта на цифровой фабрике

Инжиниринг (CAD, CAE, CAO, CAM) в сочетании с PDM- и PLM-системами и HPC-технологиями принято объединять в понятие «цифровое проектирование и моделирование».

4-й этап. При сочетании аддитивных технологий (AD), новых композитных материалов (NM) и числового программного управления (CNC) создается 3D-модель продукта. Цифровое проектирование и моделирование в сочетании с AD, NM, CNC объединяют в понятие «цифровая фабрика». Конечным результатом функционирования цифровой фабрики являются цифровой макет продукта (DMU, Digital Mock-Up) и опытный образец продукта.

Цифровые фабрики позволяют сокращать число ошибок при проектировании, число переделок, производственные отходы, количество брака, время проектирования и срок вывода продуктов на рынок. При построении цифровой фабрики важен подбор описанных технологий с учетом отраслевой и технологической специфики – так называемой цепочки технологий. К числу важнейших требований к формированию цепочки технологий относятся следующие.

1. Уровень автоматизации процессов проектирования в рамках цифровой фабрики. С одной стороны, чем выше уровень автоматизации, тем выше эффективность цифровой фабрики. С другой стороны, некоторые средства автоматизированного проектирования могут оказаться избыточными для организаций, обладающих сравнительно простыми технологическими процессами. Следовательно, возможности, предоставляемые тем или иным средством автоматизированного проектирования, должны быть адекватны управленческим задачам и производственным процессам конкретной организации. Скажем, приобретение мощной, дорогостоящей PDM-системы для небольшой организации с численностью персонала в 30 человек, которая занимается проектированием небольших строительных объектов, нельзя назвать эффективным решением, поскольку она будет обладать избыточным функционалом и потребует вложения финансовых ресурсов, несоразмерных с решаемыми задачами.

2. Степень интеграции. Интеграция всех систем и технологий проектирования в рамках цифровой фабрики является необходимым условием.

3. Стоимость используемых технологий при требуемой степени точности и производительности вычислений. Стоимость каждого из компонентов цифровой фабрики должна быть наименьшей при одинаковых показателях функциональности средства и степени его интеграции с другими компонентами.

Таким образом, эффективность цифровой фабрики предлагаем оценивать на основе этих трех показателей. Поскольку набор технологий в рамках цепочки, по сути, определяет состав компонентов цифровой фабрики, можно утверждать, что эффективность цифровой фабрики напрямую зависит от эффективности формирования цепочки технологий. Принимая во внимание эти требования, можно предложить следующие способы формирования цепочек технологий.

Способ 1 (исходя из размеров организации и требуемых функциональных возможностей итоговой цифровой фабрики)

1-й этап. Формирование требований к функционалу каждого компонента цепочки технологий (каждой отдельной технологии цифровой фабрики – рис. 1).

2-й этап. Для отрасли, в которой занята организация, – формирование списка всех потенциально возможных компонентов цепочки технологий (CAD, CAE, CAO-систем и т.д.), т.е. соответствующих требованиям к функционалу в порядке возрастания их стоимости.

3-й этап. Начиная с 1-го компонента (CAD) – выбор системы, отвечающей сформированным к ее функционалу и обладающей наименьшей стоимостью.

4-й этап. Для 1-го и каждого последующего компонента в случае отсутствия интеграции со следующим компонентом цепочки замена его компонентом, следующим в списке, сформированном на 2-м этапе.

Способ 2 (исходя из степени интеграции систем)

1-й этап. Формирование списка всех систем для каждого компонента с указанием их стоимостей.

2-й этап. Построение всех возможных цепочек технологий для определенной отрасли по принципу интегрируемости соседних компонентов.

3-й этап. Подсчет итоговой стоимости каждой полученной цепочки технологий.

4-й этап. Описание функциональных возможностей каждой полученной цепочки технологий с указанием ее итоговой стоимости.

5-й этап. Составление рекомендаций для использования каждой цепочки для конкретных организаций в зависимости от их размера, решаемых задач и т.д.

Способ 3

Введем 2 дополнительных параметра – изменение функциональных возможностей системы в составе цепочки технологий (∆fi) и изменение стоимости системы (∆ci) на i-м шаге выбора компонента цепочки технологий (1-й шаг – выбор CAD-системы, 2-й шаг – выбор CAE-системы, и т.д.). Расчет значений этих показателей будем осуществлять по формулам:

(1),

(1),

где  – требуемые функциональные возможности системы на i-м шаге выбора компонента цепочки технологий;

– требуемые функциональные возможности системы на i-м шаге выбора компонента цепочки технологий;

– фактические функциональные возможности на i-м шаге выбора компонента цепочки технологий при рассмотрении альтернативной системы.

– фактические функциональные возможности на i-м шаге выбора компонента цепочки технологий при рассмотрении альтернативной системы.

(2),

(2),

где  – минимальная стоимость системы, обладающей требуемыми функциональными возможностями из всеобъемлющего списка систем на i-м шаге выбора компонента цепочки технологий;

– минимальная стоимость системы, обладающей требуемыми функциональными возможностями из всеобъемлющего списка систем на i-м шаге выбора компонента цепочки технологий;

– стоимость альтернативной системы на i-м шаге выбора компонента цепочки технологий.

– стоимость альтернативной системы на i-м шаге выбора компонента цепочки технологий.

Для определения показателя «функциональные возможности системы» будем использовать формулу:

fi = qi / Q , (3)

где q – количество функциональных характеристик в рассматриваемой системе на i-м шаге выбора компонента;

Q – количество всех характеристик, которыми обладают все системы из всеобъемлющего списка систем на i-м шаге выбора компонента.

На каждом i-м шаге в первую очередь осуществляется подсчет значения  по формуле (3). При подсчете значения

по формуле (3). При подсчете значения  для альтернативной системы ее дополнительные функциональные характеристики учитываются только в том случае, если она обладает всеми характеристиками

для альтернативной системы ее дополнительные функциональные характеристики учитываются только в том случае, если она обладает всеми характеристиками  .

.

Далее для каждого i-го шага выбора компонента цепочки технологий осуществляется расчет индекса эффективности:

Ii = ∆fi ∙ ∆ci , (4).

Получаемое значение Ii будет принимать одно из 3 следующих значений:

1. Ii > 0. Наблюдается, когда ∆fi > 0 и ∆сi > 0 (что означает снижение функциональных возможностей системы при снижении стоимости системы), либо когда ∆fi < 0 и ∆сi < 0 (повышение функциональных возможностей системы при повышении стоимости системы). Показывает снижение эффективности системы и, как следствие, снижение эффективности цепочки технологий в целом.

2. Ii < 0. Наблюдается, когда ∆fi < 0 и ∆сi > 0 (повышение функциональных возможностей системы при снижении стоимости системы – идеальный вариант, ведущий к повышению эффективности системы и всей цепочки), либо когда ∆fi > 0 и ∆сi < 0 (снижение функциональных возможностей системы при повышении стоимости системы – наихудший вариант, ведущий к снижению эффективности).

3. Ii = 0. Наблюдается, когда ∆fi = 0 и ∆сi > 0 (функциональные возможности системы остаются на том же уровне, при снижении стоимости системы – повышение эффективности системы и цепочки технологий), либо когда ∆fi = 0 и ∆сi < 0 (функциональные возможности системы остаются на том же уровне, стоимость системы увеличивается – снижение эффективности), либо когда ∆fi > 0 и ∆сi = 0 (снижение функциональных возможностей системы при неизменной стоимости системы – снижение эффективности), либо когда ∆fi < 0 и ∆сi = 0 (повышение функциональных возможностей системы при неизменной стоимости системы – повышение эффективности), либо когда ∆fi = 0 и ∆сi = 0 (функциональные возможности системы остаются на том же уровне при неизменной стоимости системы – эффективность цепочки не меняется).

Общую эффективность j-й технологической цепочки можно подсчитать как:

(5).

(5).

Очевидно, что наименьшее значение общей эффективности Ej будет свидетельствовать о наибольшей эффективности технологической цепочки.

Таким образом, обобщая значения, которые принимает индекс эффективности Ii, задачу нахождения наиболее эффективной цепочки технологий можно представить в виде:

(6),

(6),

при ограничениях:

(7).

(7).

Выводы

Таким образом, используя комбинации предложенных 3 способов, можно формировать цепочки, различные по стоимости, уровню автоматизации для организаций различного размера и решаемым задачам. В качестве критерия сравнения эффективности цепочек технологий предлагается использовать общую эффективность цепочки технологий (Ej). Также, определив базовые требования к функциональным возможностям системы с помощью предложенной модели (формулы 6, 7), можно выявить наиболее эффективную цепочку, т.е. отвечающую функциональным требованиям к ней и при этом обладающую минимальной стоимостью.