Обстоятельства, содержание и требования производственной деятельности, характер проблем управления производственными оборотными фондами и запасами на предприятии машиностроения фактически схожи с аналогичными задачами в других отраслях. Главная задача управления производственными оборотными фондами и запасами – это результативное обеспечение заданного уровня обслуживания при минимальных запасах. Зачастую на машиностроительном промышленном предприятии ассортимент запасных деталей насчитывает до 50–70 тыс. наименований. При отсутствии необходимой детали может сложиться ситуация невыпуска продукции, а иногда и остановки производства, а это потеря выручки от сбыта, утрата предприятием своей репутации. Эта ситуация может привести к потере клиентов, потребителей продукции. Некоторые комплектующие и запасные детали автомобилей современных марок могут пользоваться спросом в течение 10 лет и более. Нередко комплектующие находятся в резерве тогда, когда сбытовая цена является меньше закупочной, так как в этом случае решающую роль играют не только перспективы финансово-экономического характера.

В направлении реализации минимально необходимого уровня обслуживания потребителей необходимо формировать результативную панорамную распределительную систему в масштабе смежных регионов и даже всей России, включающую центральный склад и необходимое число региональных складов. Расчет и регулирование значительных запасов невозможно без применения экономико-математического моделирования и использования компьютерных программ [1, с. 28].

Материалы и методы исследования

На крупном предприятии машиностроения ООО «Челябинский тракторный завод – Уралтрак» исследовалась перспектива применения автоматизированного расчета для принятия управленческих решений о формировании заказов и передаче другому складу запасных частей первой группы, на которые присутствует значительный спрос потребителей. Некоторое значение запасных деталей составляет всего лишь 2–4 %, однако на долю этих запасных частей приходится 35–42 % сбыта и 19 % стоимости совокупных запасов. В результате исследований получены успешные результатов для определенной группы запасных частей. При корректировке системы управления запасами было включено ещё 9,5 тыс. запасных частей, на которые спрос меньше, чем на детали первой группы, то есть они пользуются меньшим спросом. Процесс оптимизации системы управления запасами потребовал немалого времени. Для разработки и использования правил принятия управленческих решений потребовалось 5 месяцев.

Результаты исследования и их обсуждение

Дифференцируя проблемы управления запасами, перспективно определить, что важнейшей задачей в любой системе управления запасами является процесс определения показателей по сбыту продукции путём его прогнозирования. В процессе применения ряда фактографических, экспертных и комбинированных методов прогнозирования была принята сезонная модель, учитывающая показатели по сбыту продукции за последние три оперативных периода (месяца). Решение этой задачи зависит как от характера задачи, так и от необходимого объема расчетов. Актуальность и применимость на практике принятой модели невелика, если в процессе ее реализации математические выкладки и вычисления окажутся наиболее сложными по сравнению с другими вариантами, что позволит получить быстрое фактическое решение, которое необходимо адаптивно использовать на практике деятельности промышленного предприятия. Присутствует ситуация, когда нецелесообразное использование слишком простой модели может привести к результату, когда важнейшие существенные черты системы управления исследуемым процессом не получат должного отражения. Получить такие численные решения и результат часто не составляет труда, однако они теряют весомые компоненты и всякий смысл применения на практике.

Период актуализации и контроля состояния запасов по разработанной системе предложено проводить не реже двух-трех раз в месяц. Анализ применения разработанных правил принятия управленческих решений выявил перспективность уменьшения уровня запасов оборотных средств на 22–26 % при том же уровне обслуживания потребителей.

Применение системы управления запасами оборотных средств реализовывалось для деталей, пользующихся значительным спросом у потребителей, и срок ее реализации был продолжительным, около года. Ежемесячно в систему управления запасами оборотных средств включалось около 110–130 новых комплектующих.

Спецификация основных документов о поставках продукции потребителю, передаче деталей на другой склад или перераспределении поставок между складами стала осуществляться автоматизированно с помощью пакетов прикладных программ: 1С Склад, STATGRAPHICS, StatSoft Statistica. В случае когда фактический сбыт превышает прогнозируемое значение, проверяется фактический уровень запасов, и если уровень ниже двухмесячной потребности, то подготавливается резервный заказ, который направляется поставщику лишь в ситуации, когда появляется такая реальная необходимость. Прогнозирование показателей спроса и сбыта за время поставки заказа комплектующих реализуется ежемесячно.

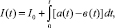

Сформированные графики изменения спроса и сбыта отображают тренд, сезонную компоненту, периферийные вероятностные колебания спроса, и эта позиция данных на анализируемом предприятии фактически характеризует ситуацию двухбункерной системы управления запасами [2–4]; заказ товарно-материальных ценностей формируется и он равен М – I(t), но только в прогнозируемом случае, когда уровень запасов снижается до некоторого уровня, называемого точкой и моментом подачи заказов (размер поставки – Q1-3) – П, I(t) – уровень оборотных средств в определенное время выдачи заказа (присутствует условие, при котором возможна деформация условий и корректировка политики управления восполнением запасов и реализации поставок на ограничение оборотных средств по максимальному уровню возможностей складской системы или по минимуму для реализации условия ритмичности и непрерывности производственного процесса).

Динамика показателей величины запаса при политике двух уровней на исследуемом предприятии приведена на рисунке.

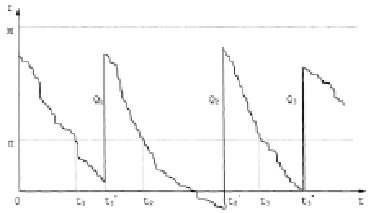

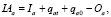

Авторы в работе определили, что уровень запаса в определенное время (t) определяется фактически по базовому уравнению запасов оборотных средств [5, с. 160]:

(1)

(1)

где а(t) – интенсивность поставки ресурса за время t;

в(t) – интенсивность отправки ресурса за время t;

I0 – уровень запасов в начальный временной момент;

а(t) и в(t) могут быть и не конечны, но интегралы от а(t) и в(t) конечны.

Спрос на материальные ресурсы имеет прямое влияние на уровень фактических запасов оборотных средств, с ростом спроса должен и расти сбыт продукции. В данном случае присутствует необходимость увеличить объем фактических запасов, чтобы избежать ситуации дефицита, а тем самым и убытков, которые могут расти в связи с необслуживанием потребителей необходимым количеством заказанных товарно-материальных ценностей, оплаты штрафов по причине недопоставки продукции.

Функция I(t) формализована показателями затрат на погрузочно-разгрузочные работы, хранение, обработку материалов, продукции, транспортировку, ценовыми колебаниями, то есть издержками обращения.

За фактический запас IО принимается запас, переходящий с предыдущего оперативного периода времени (сутки, месяц, квартал и др.).

Прогноз сбыта для каждого месяца находится путем умножения базисного значения на соответствующий сезонный индекс. Для большинства деталей сезонные колебания спроса не обнаруживаются. В некоторых случаях при прогнозировании сбыта целесообразно использовать методы ручного счета, например, когда деталь, которая ранее использовалась ограниченно, получает распространение в недорогих моделях и ожидается резкое увеличение спроса на неё.

График изменения запаса при политике двух уровней

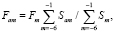

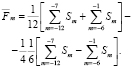

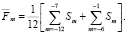

Поэтапная проверка поставок и динамики запасов, их пополнения и расходования по предприятию показала, что из-за наличия фактических значительных сезонных колебаний по спросу присутствует высокая степень риска назначать прогноз, основываясь лишь на данных о сбыте за три месяца, поэтому предлагается использовать показатели по сбыту за последние шесть оперативных периодов (сутки, неделя, месяц и др.). Прогнозируемый сбыт продукции в α-м складе за m-й месяц исследуемого предприятия определялся по формуле [5, с. 162]:

(2)

(2)

где Fm – прогнозируемый совокупный сбыт продукции.

Дополнительный (резервный) запас комплектующих каждого склада промышленного предприятия зависит от прогнозируемого сбыта. Основные правила определения резервного запаса были сформированы в ходе исследования полевыми наблюдениями. При реализации этого процесса учитывались возможности приобретения потребителем комплектующих у конкурентов, для этого проведен панорамный анализ конкурентной среды в регионе и SWOT- анализ сильных, слабых сторон, возможностей и угроз рынка, учитывались определенная сложность доставки детали от поставщика, среднее квадратическое отклонение спроса и необходимость обработки изделия при подготовке его к реализации.

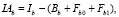

Условием результативности процедуры является то, что при каждой проверке состояния запасов фиксировалось наличие запасов комплектующих, подлежащих перераспределению передаче с центрального склада на другие склады. Объем перераспределяемого запаса предлагается определять следующим образом:

(3)

(3)

где Ib – фактический запас центрального склада; Вb – дополнительный запас центрального склада; Fb0 – прогнозируемый сбыт на центральном складе в оперативном периоде (текущем месяце); Fb1 – прогнозируемый сбыт на центральном складе в последующем оперативном периоде. Фактический запас а-го склада предлагается определять по формуле

(4)

(4)

где Iа – фактический запас а-го склада; qat – запас а-го склада, находящийся в пути; qa0 – количество комплектующих, заказанных для а-го склада, которое должно прибыть от поставщика в текущем оперативном периоде; Оа – текущий дефицит для покрытия имеющегося спроса в а-м складе предприятия.

Расчетную потребность в комплектующих а-го склада рекомендуется определять по формуле

(5)

(5)

где Ва – дополнительный запас; Fa0 – прогнозируемый спрос в текущем оперативном периоде; Fa1 – прогнозируемый спрос в последующем оперативном периоде.

Если  , то производится перераспределение указанного количества с основного склада. Если

, то производится перераспределение указанного количества с основного склада. Если  , то передается имеющееся в наличии количество.

, то передается имеющееся в наличии количество.

Заказ на поставку деталей второй обширной группы (насчитывающей около 35 тыс. наименований) подается не каждый месяц, как в случае деталей, пользующихся большим спросом, а один раз в несколько месяцев; таблица (выборочно). Сбыт этих деталей происходит весьма нерегулярно, в связи с этим прогнозирование спроса, а также определение точки заказа и длительности доставки затруднено. Поэтому заказ подается, когда количество, равное наличному запасу плюс запас, поступающий с центрального склада, плюс заказанное, но еще не доставленное количество, минус резервный запас, меньше полугодовой потребности.

Данные по поступлению элементарных объемов по видам ресурсов и продолжительности их поставок предприятия

|

№ |

Д1 |

Д2 |

В1 |

В2 |

|

1 |

1850 |

240 |

15 |

12 |

|

2 |

2140 |

580 |

23 |

10 |

|

3 |

2530 |

320 |

10 |

16 |

|

4 |

1870 |

310 |

12 |

11 |

|

5 |

2120 |

800 |

25 |

13 |

|

6 |

1280 |

270 |

8 |

9 |

|

7 |

1280 |

490 |

11 |

6 |

|

8 |

0 |

610 |

0 |

12 |

|

9 |

2420 |

640 |

31 |

11 |

|

10 |

2330 |

580 |

28 |

7 |

|

11 |

0 |

550 |

0 |

7 |

|

12 |

2380 |

200 |

24 |

9 |

|

13 |

1960 |

730 |

19 |

11 |

|

14 |

1620 |

540 |

10 |

12 |

|

15 |

1080 |

850 |

16 |

8 |

Примечание. Обозначения столбцов: (единицы измерения): 1) номер месяца, считая 12 месяцев базового года и с 13 по 18 – 6 месяцев последующего года; 2) Д1 – деталь 1, шт; 3) Д2 – деталь 2, шт; 6) В1 – продолжительность поставок Д1, дн; 7) В2 – Продолжительность поставок Д2, дн.

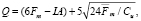

Применяя инструменты экономико-математического моделирования, теории вероятностей, управленческого учета результативности региональных производственных систем на принципах самоорганизации [1, с. 7–14] при предусмотрительном учете поступления заказа не позднее момента, когда указанное количество, имеющееся в распоряжении склада, уменьшится до уровня, соответствующего трехмесячному потреблению, получаем размер партии деталей, пользующихся нерегулярным спросом, и он зависит от характера тренда. То есть если сбыт за последние шесть месяцев не менее чем на 25 % ниже сбыта за предыдущие шесть месяцев, то для центрального склада ожидаемый средний месячный сбыт находится по формуле

(6)

(6)

Общий размер заказа определяется из выражения

(7)

(7)

где Сu – единичная стоимость детали; IА – фактический запас.

Приведенное выражение получено из формулы Уилсона (Букан Дж., Кенигсберг Э. Научное управление запасами. М.: «Наука», 1967). Размер заказа не должен превышать максимального значения

(8)

(8)

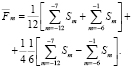

Если сбыт за последние шесть месяцев не менее чем на 25 % превышает сбыт за предыдущие шесть месяцев, то

(9)

(9)

При отсутствии тренда:

(10)

(10)

Характер тренда может зависеть от срока использования данной детали. Если деталь используется недавно, то спрос на нее вначале будет расти, а через определенный промежуток времени начнет убывать.

Заключение

Таким образом, разработанная система управления запасами оборотных средств фактически является результативной. Через три месяца, когда уровень запасов достиг равновесия, стоимость запасов сократилась на 18–23 %. Благодаря постепенному переходу к новой системе были исключены неожиданные изменения уровней запасов и перегрузка персонала предприятия. Важным фактором успешной работы системы является ее адаптивность и гибкость. Затраты времени для применения разработанной системы около 5–6 машино-часов. Постепенно систему перспективно совершенствовать, подчиняясь изменениям конъюнктуры рынка и состояния среды деятельности предприятия. Для выполнения всех операций, связанных с регулированием запасов, ежемесячно требуется всего лишь пять часов машинного времени.