Моделирование транспортных потоков горнодобывающего предприятия является актуальной проблемой. Эффективная и стабильная работа по добыче и переработке полезных ископаемых во многом зависит от системы транспортировки минерального сырья. Транспортные потоки горных пород из карьера в отвал по маятниковым маршрутам, а также полный жизненный цикл, который включает перемещение медной руды от рудника к обогатительной фабрике, а затем и к потребителю часто являются местом падения производительности горного предприятия.

Анализ затрат по добыче и переработке медной руды свидетельствует о том, что стоимость транспортировки горной породы достигает 35–65 % в себестоимости добычи полезного ископаемого. Очевидно, что создание эффективной системы транспортировки позволит сократить время доставки руды потребителям и снизить общие производственные затраты горнодобывающего предприятия. Однако зачастую исследование и имитационное моделирование логистики подобных процессов не проводится, а выбор способа транспортировки грузов, типов и количества технических средств выполняется в лучшем случае на основе собственного опыта работы или опыта других предприятий.

Управление материальными потоками добываемой породы на руднике – сложная задача. Требуется добыть и перевезти большой объем горных пород с минимальными для предприятия затратами. Ограничениями в задаче являются: количество транспортных средств и водителей. Кроме того, очевидно, что производственная система подвержена влиянию множества случайных факторов, которые негативно сказываются на производительности предприятия.

Задачи управления и моделирования транспортными потоками горнодобывающего производства встречаются в прикладных научных исследованиях достаточно часто. В настоящее время существуют математические методы решения таких проблем, к ним относятся: кинетические, гидродинамические, многокритериальная оптимизация; экспертная оценка; компьютерное моделирование [1–3]. Кинетические и гидродинамические модели исследуют плотность транспортного потока. Многокритериальная оптимизация сводится к выбору единственного наиболее значимого критерия и имеет множество приближений и допущений. Экспертное решение аналогичных задач также может не подойти в связи с индивидуальными особенностями топологии, рельефа, транспортных развязок каждого месторождения и условий его разработки. Многие российские и зарубежные ученые и инженеры считают, что задачи управления транспортными потоками трудно формализуемы, подвержены влиянию множества случайных факторов, а значит, наиболее эффективным методом их решения является имитационный эксперимент [4–6]. По этим причинам был сделан выбор в пользу методологии дискретно-событийного имитационного моделирования. Имитационная модель сложной системы имеет в своей основе математические закономерности, включает логику процессов, последовательность и динамику событий [7–9]. Кроме того, имитационное моделирование позволяет использовать случайные величины и события в модели, не усложняя эту модель для разработчика.

Рассмотрим процессы добычи и транспортировки медной руды на Михеевском месторождении Челябинской области. Предприятие занимается разработкой меди в горном массиве. Месторождение содержит запасы меди, золота, серебра и других пород. Залежи медной руды на месторождении достигают около четырехсот миллионов тонн. Добычу медной руды выполняют экскаваторами, которые вынимают горную породу из карьера и погружают ее в самосвалы. Затем самосвалы перевозят горную породу по маятниковым маршрутам карьера. Протяженность этих маршрутов меняется от пятисот метров до двух километров. Из-за перепада высот между карьером и местом разгрузки перевозка груза и обратный холостой рейс самосвала занимают разное время. Перед выгрузкой породы самосвалы должны выполнить маневры и развернуться задом к месту выгрузки. После возвращения в карьер самосвалы ожидают погрузки. Поскольку загрузка горной породы выполняется двумя экскаваторами, случаются простои самосвалов, связанные с очередью в этой позиции карьера. Простои также происходят в результате выполнения работ по подготовке забоя, расчистке подъездных путей бульдозерами.

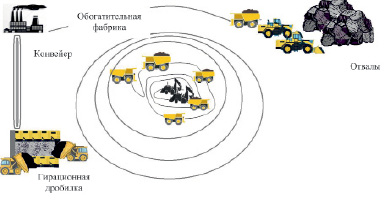

Добычу медной руды на предприятии можно представить в виде спиралевидных маршрутов движения самосвалов в карьере (рис. 1). В месте добычи горной породы работают буровые установки. Они бурят скважины, в которые потом закладывают взрывчатое вещество для разрыхления горной массы. После рыхления породы экскаваторы грузят руду в самосвалы и доставляют ее к дробильному комплексу, расположенному в карьере на отметке 220 м. Разрыхлённые породы самосвалы привозят на «Гирационную дробилку». С дробилки руда поступает на закрытый магистральный конвейер длиной около 1,5 км, который ведет к горно-обогатительной фабрике для дальнейшей обработки и обогащения. Пустая порода доставляется самосвалами к отвальному хозяйству, где бульдозеры складируют пустую породу. Там самосвалы разгружаются и возвращаются назад. Готовый концентрат с ГОКа поставляется на медеплавильный комбинат.

Рис. 1. Схема доставки горной породы из карьера

Чтобы обеспечить непрерывный поток перевозки медной руды, необходимо организовать параллельную работу транспорта. В начале производственного цикла в карьере располагаются экскаваторы, которые добывают горную породу и выполняют ее погрузку в самосвалы. Самосвалы перевозят вскрышные породы, передвигаясь между карьером и отвалами. Бульдозеры расчищают площадку и складируют породу в отвалах. Организация работ в случае поломки части самосвалов и сокращения единиц техники возможна за счет создания дополнительных съездов для самосвалов и уменьшения дистанции маятниковых маршрутов.

Большую часть транспортных потоков рудника составляет движение самосвалов от места добычи руды до отвалов породы. По своей сути такое движение представляет собой маятниковый маршрут – такой путь следования транспортного средства, который многократно повторяется между двумя пунктами перевозки грузов. Обратный ход маятникового маршрута самосвалов является холостым.

Потребители медной руды заинтересованы в своевременной доставке сырья в полном объеме. От сроков выполнения заказов потребителей, выполнения производственного плана напрямую зависит прибыль горнодобывающего предприятия. Однако существует ряд проблем, которые негативно влияют на надежность выполнения обязательств предприятием. Выход из строя транспортных средств генерирует риски, связанные с задержками выполнения поставок медной руды. К негативным факторам, влияющим на производительность системы, также относятся: простои транспортных средств, потери рабочего времени в связи с поломками техники, неблагоприятные погодные условия.

Материалы и методы исследования

Для решения поставленной задачи нами был использован структурно-функциональный анализ для исследования структуры, связей, функций и особенностей организации транспортных потоков горнодобывающего предприятия. Методология дискретно-событийного имитационного моделирования позволила создать концептуальную модель движения транспорта на предприятии.

Стоит отметить, что сегодня существуют специализированные программные средства для моделирования бизнес-процессов горнодобывающих предприятий. К таким программам относятся: MINEFRAME, ГЕОМИКС, GEOVIA, Surpac, Datamine [10–12]. Эти программы позволяют создавать модели карьеров и дорог, управлять разработкой месторождений. Однако в большинстве подобных программ отсутствует модуль наблюдения за динамикой перевозок, который бы помог визуализировать транспортные потоки предприятия и собрать статистические характеристики о положении машин, их занятости, количественных характеристиках процессов загрузки, разгрузки, перевозки.

Имитационная модель процесса разработки месторождения была реализована в программе Arena версии 15.0 компании Rockwell Automation. Выбор данного программного средства определен наличием необходимых функций для реализации задачи, возможностью проследить динамику работы транспортной системы в разных временных интервалах (сутки, неделя, месяц), а также возможностью манипулировать количеством транспортных средств, задействованных в производстве, для поиска оптимального решения.

В программе Arena была создана имитационная модель для исследования поведения производственной системы в динамике. Требовалось выяснить оптимальную комбинацию экскаваторов-погрузчиков, самосвалов, бульдозеров, которые могут перевозить до 20 000 м3 горной породы в сутки. Входные данные для модели: количество самосвалов, экскаваторов, бульдозеров. Немаловажными были и технические характеристики транспортных единиц: дневной или месячный план выработки горной породы, грузоподъемность самосвалов, скорость перевозки груза, количество рейсов за смену, объем вскрышной породы, среднее время выполнения каждой операции, длина маршрута. Для экскаваторов были заданы параметры: емкость ковша, средняя скорость добычи горной породы, среднее время загрузки одного самосвала. Кроме того, в качестве входных данных для имитационной модели использовались такие данные:

– ежемесячная добыча горных пород составляет 30 000 т;

– одновременная взрывная обработка 10 различных мест на горе;

– медные породы транспортируются из карьера на 15-тонных самосвалах;

– грузоподъемность 15-тонного самосвала 8,3 м3;

– горные породы загружаются в самосвалы экскаваторами;

– время, необходимое для загрузки медных пород в самосвал – 3,81 мин;

– время, необходимое для разгрузки горных пород на обогатительной фабрике – 3 мин;

– время, необходимое для разгрузки горных пород на месте захоронения, составляет 30 с;

– самосвалы останавливаются на 5–10 с при каждом пересечении дорожной сети;

– скорость самосвала составляет 15 км/час.

Руда из карьера на обогатительную фабрику доставляется по крытому ленточному конвейеру. После обработки на фабрике обогащенная руда доставляется на железнодорожную станцию. Перевалка медной руды организована отдельным маневровым локомотивом. Фронтальный погрузчик на станции загружает вагоны с рудой, которые доставляются потребителям руды.

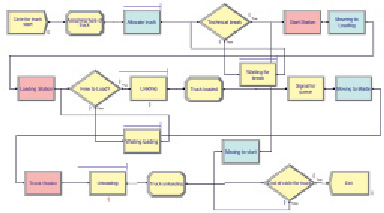

Логика имитационной модели приведена на рис. 2. В блоке Create, который в модели называется «Cycle for truck start», генерируются сущности, имитирующие водителей самосвалов. В модели приведены процессы: Loading – загрузка самосвала; Unloading – разгрузка самосвала.

Рис. 2. Логика имитационной модели транспортных потоков рудника

В блоках Assign описываются атрибуты транспортных средств. Для самосвала: загруженный или пустой; объем перевозимой породы; количество ездок за смену и другие. Для процесса загрузки горной породы в самосвал организован стек, в котором проверяется занятость экскаваторов погрузкой и возможность обслуживания следующего подъехавшего самосвала.

Для визуализации транспортных потоков в Арене применялись транспортеры – самосвалы, для которых были описаны спиралевидные дистанции, соединяющие места загрузки и выгрузки самосвалов [13–15]. Самосвалы выполняют маятниковые маршруты по карьеру от станции Loading до станции Blade. Станция Start выполняет роль технической площадки, на которой водители самосвалов начинают рабочую смену. Анимационная часть модели разрабатывалась с помощью панели Animate Transfer. Она позволяет установить положение ключевых мест остановки транспортеров – станций (Station), на которых реализуются основные процессы. Кроме того, были определены траектории передвижения самосвалов в карьере с помощью дистанций (Distance), а само транспортное средство было описано функциональным блоком Transporter. Для большей реалистичности в модель добавлена фотография карьера, на фоне которой и была размещена анимационная часть модели.

Результаты исследования и их обсуждение

Выходные данные (таблица), полученные в отчетах модели, позволили выявить: минимальную, максимальную и среднюю производительность транспортных средств, число ездок самосвала за смену, общий объем породы, перевозимый всеми самосвалами за смену, время регламентированных и нерегламентированных простоев, а также длину очереди на каждой операции.

Процент занятости и простоев техники

|

Время, в % |

Самосвал |

Бульдозер |

Экскаватор |

|||

|

Среднее |

Макс. |

Среднее |

Макс. |

Среднее |

Макс. |

|

|

Время работы |

75 |

86 |

82 |

93 |

85 |

92 |

|

Ожидание |

17 |

31 |

3,0 |

2,5 |

3,1 |

21 |

|

Время ремонта |

3,4 |

6,7 |

7,1 |

7,9 |

8,2 |

9,6 |

|

Время простоев |

4,6 |

5,2 |

7,9 |

8,4 |

3,7 |

4,5 |

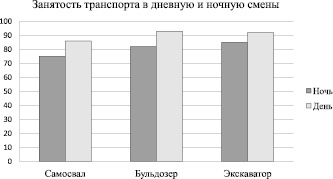

Данные имитационного эксперимента показали, что коэффициент занятости самосвалов на карьере варьируется от 75 % в ночное время до 86 % в дневное время; бульдозеров 82–93 %; экскаваторов 85–92 % (рис. 3). Простои транспортных средств происходят отчасти по техническим причинам: подготовка забоя, расчистка путей к грузовому фронту, маневрирование техники. В среднем на них приходится от 4,2 % до 5,1 % рабочего времени.

Рис. 3. Изменение занятости транспортных средств днем и ночью

Непредусмотренные простои возникают из-за плохой видимости, неблагоприятных погодных условий, экстренных поломок оборудования, а также нарушений трудовой дисциплины. Простои техники, связанные с рабочими, происходят чаще в ночные смены и составляют около десяти процентов времени. При безотказной работе двенадцати самосвалов суммарная производительность системы зависит в основном от расстояния между карьером и отвалами. При длине маршрута менее километра производительность системы около 10–11 тыс. м3, когда длина маршрута составляет около 2 км, производительность снижается до 4–6 тыс. м3 в сутки.

Заключение

Имитационная модель помогает определить оптимальные маршруты самосвалов, общую производительность предприятия, количество самосвалов, бульдозеров и экскаваторов для выполнения суточного производственного плана. Получив данные о частоте выходов из строя производственной техники, можно эффективнее контролировать транспортировку горных пород. Имитационное моделирование дает возможность прогнозировать сбои производства, своевременно вносить коррективы в работу системы, управляя количеством машин, траекториями маршрутов, а значит, и сроками выполнения поставок. Для оптимизации транспортных потоков на предприятии мы рекомендуем выполнять регулярный мониторинг производственного плана, сравнивать его с фактическими возможностями предприятия, которые зависят от количества исправных единиц транспорта в системе и нерегламентируемых простоев рабочих и техники. При выходе из строя до двух самосвалов выполнение плана может быть реализовано путем сокращения длины маршрута от забоя до отвалов с помощью устройства временных съездов с верхних уступов карьера. При большем числе неисправной техники решением проблемы может стать аренда самосвалов, приобретение новых машин и оборудования.

На основании сравнения альтернативных вариантов имитационного эксперимента по моделированию транспортных потоков горнодобывающего предприятия были предложены альтернативы производственной деятельности карьера: 1) при нехватке самосвалов брать недостающие машины в аренду; 2) обходиться собственными транспортными средствами, устраивая более короткие траектории доставки руды – съезды. Внедрение рекомендаций по оптимизации транспортных потоков на карьере поможет повысить надежность выполнения производственного плана. Внедрение результатов имитационного эксперимента в практику работы карьера обеспечит выполнение поставок медной руды в срок, поможет контролировать и сократить простои рабочих, машин и оборудования минимум на 8,5 %, поскольку мониторинг транспортных потоков предприятия, выявление и контроль мест падения производительности системы приведут к сокращению длительности простоев оборудования и машин, что приведет к снижению производственных затрат, улучшит рыночные позиции горнодобывающего предприятия, обеспечит своевременное выполнение контрактов.