Высокое качество продукции, как результат деятельности, является следствием воздействия тех или иных факторов, к которым относятся оборудование, материал, человек, технология, окружающая среда и т.д. Достаточно сложно выделить степень влияния того или иного фактора, поскольку тесная взаимосвязь составляющих человек – оборудование – среда предусматривает оказание комплексного влияния на качество продукции [1–3]. В частности, под «оборудованием» можно объединить значительное количество составляющих, таких как состояние (степень морального и физического старения), частота проведения планово-предупредительных ремонтов, наличие настройки на геометрическую и технологическую точность, надежность (ремонтопригодность, контролепригодность, долговечность), безопасность, под «человеком» – его квалификацию и опыт, под «материалом» – качество используемого сырья и т.д.

Оценивая проблему возникновения рисков в целом, следует отметить, что они могут возникнуть при осуществлении любого процесса жизненного цикла продукции (ЖЦП) в результате возникновения неблагоприятной ситуации или неудачного исхода производственно-хозяйственной деятельности. В первую очередь надо указать на высокую травмоопасность деревообрабатывающего оборудования. Принимая во внимание процент его износа на многих предприятиях, возрастает степень риска возникновения чрезвычайных ситуаций с различными вариантами – от легких травм до смертельного исхода [1–3].

Анализируя вероятность возникновения рисков при производстве продукции из древесины, следует рассмотреть и ряд других не менее важных моментов, таких как получение продукции несоответствующего качества, убытки, упущенная выгода и т.д. Несомненно, что главным фактором в данном случае будет качество, поскольку все остальное возникает как следствие отсутствия первого. При этом на качество готовой продукции деревопереработки (столярные изделия, мебель, пиломатериалы) может оказывать негативное влияние как материал с анизотропными свойствами – древесина хвойных или лиственных пород, так и оборудование.

Цель исследования: разработка алгоритма управления рисками при оценке качества пилопродукции в результате работы лесопильного оборудования.

Материалы и методы исследования

В качестве объекта исследования рассматривались различные факторы возникновения рисков при оценке качества работы деревообрабатывающего оборудования. Использованы производственные журналы контроля процесса пиления на вертикальном ленточном станке (далее ВЛС) и двухэтажной лесопильной раме (далее ДЛС) и результаты контроля качества продукции. В качестве основного метода исследования выбран матричный анализ.

Результаты исследования и их обсуждение

Рассматривая, в частности, оборудование деревообрабатывающей промышленности, в настоящее время представленное широким спектром станков и машин, следует отметить, что качество его работы нормируется несколькими нормативно-правовыми документами, к которым в первую очередь следует отнести ТР ТС 010/2011 «О безопасности машин и оборудования» [4], содержащий около ста основных требований и показателей. Технический регламент предусматривает минимально необходимые требования безопасности машин и (или) оборудования на различных стадиях ЖЦП в целях защиты жизни или здоровья человека, имущества, охраны окружающей среды, жизни и здоровья животных, предупреждения действий, вводящих в заблуждение потребителей. Существует и ряд стандартов, нормирующих отдельные требования к оборудованию и методам контроля параметров точности и безопасности [5–7].

Выполненные аналитические исследования правовой и нормативной документации, результаты наблюдений и измерений позволили установить как параметры установки и наладки оборудования, так и наличие несколько устаревшей нормативной базы поскольку основные стандарты на нормы точности разработаны в 1980–1990-х гг. и не претерпели никаких изменений.

Выполненный анализ на нормы точности взаиморасположения частей деревообрабатывающего оборудования ГОСТ 25223 [8] с параметрами и схемами контроля на геометрическую и технологическую точность, в частности лесопильного (вертикальных ленточных станков ГОСТ 25135 [9] и двухэтажных лесопильных рам ГОСТ 10294 [5]), позволил выявить, что некоторые имеющиеся методики контроля невозможно применить на практике в настоящее время. Отсутствуют стандартные приспособления и указанные в документах средства контроля (таковым является ГОСТ 10294), а стандарт на нормы точности ленточных станков с горизонтальной осью пиления вообще отсутствует.

Следствием наличия отклонений работы оборудования является появление дефектов обработки в соответствии с ГОСТ 2140 [10]. Однако одним из основных факторов, оказывающих влияние на появление любого вида несоответствующей продукции, практически всегда является человеческий фактор, поскольку только от человека будет зависеть качество работы оборудования.

а) б)

Рис. 1. Деревообрабатывающее оборудование: а) вертикальный ленточный станок; б) двухэтажная лесопильная рама

Таблица 1

Виды причин рисков от работы оборудования с балльной оценкой вероятности риска и его последствий

|

Наименование риска |

Причины риска от работы оборудования |

Вид оборудования |

Балльная оценка |

Вероятность |

|

|

ВЛС |

ДЛС |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. Непараллельность кромок (кривизна, крыловатость) |

1.1. Установка пилы (натяжение полотна) |

+ |

+ |

4 |

5 |

|

1.2. Непараллельная установка полотна направлению пиления |

+ |

+ |

4 |

5 |

|

|

1.3. Установка рельсовых путей (направляющих) по направлению резания |

+ |

+ |

4 |

5 |

|

|

1.4. Лесоматериал с пороками формы ствола |

+ |

+ |

4 |

4 |

|

|

1.5. Установка межпильных прокладок c разнотолщинностью (клиновидностью) |

– |

+ |

4 |

4 |

|

|

1.6. Слабина крепления заготовки |

+ |

+ |

4 |

4 |

|

|

2. Риски |

2.1. Непараллельная установка полотна ходу пильной рамы |

+ |

+ |

3 |

3 |

|

2.2. Натяжение полотна |

+ |

+ |

4 |

3 |

|

|

2.3. Разводка зубьев пилы |

+ |

+ |

3 |

2 |

|

|

2.4. Наличие сломанных зубьев |

+ |

+ |

4 |

4 |

|

|

3. Ворсистость |

3.1. Параметры заточки зубьев |

+ |

+ |

3 |

2 |

|

3.2. Разводка зубьев пилы |

+ |

+ |

3 |

2 |

|

|

3.3. Скорость пиления |

+ |

+ |

4 |

2 |

|

|

4. Волнистость |

4.1. Подвижность заготовки |

+ |

+ |

4 |

3 |

|

4.2. Зазор между полотном и направляющими полотна (заготовки) |

+ |

+ |

3 |

3 |

|

|

4.3. Заточка зубьев (несимметричное уширение, неправильный профиль) |

+ |

+ |

4 |

2 |

|

|

4.4. Параметры пилы |

+ |

+ |

4 |

3 |

|

|

4.5. Установка рельсовых путей (направляющих) |

+ |

+ |

3 |

3 |

|

|

5. Бахрома |

5.1. Свойства древесины |

+ |

+ |

2 |

2 |

|

5.2. Параметры заточки зубьев |

+ |

+ |

3 |

2 |

|

По результатам наблюдений за процессом пиления на вертикальном ленточном станке (далее ВЛС) и двухэтажной лесопильной раме (далее ДЛС) в соответствии с результатами контроля качества продукции составлена сводная таблица по видам причин рисков от работы оборудования с балльной оценкой вероятности риска и его последствий (табл. 1).

Ниже представлена матрица рисков по двухфакторной модели (табл. 2).

Таблица 2

Матрица рисков

|

Вероятность /Последствия |

Незначительные (1) |

Ограниченные (2) |

Тяжелые (3) |

Очень тяжелые (4) |

Катастрофические (5) |

|

Очень низкая (1 раз в год) – 1 |

1*1 = 1 |

2 |

3 |

4 |

5 |

|

Низкая (1 раз в полгода) – 2 |

2 |

2*2 = 4 |

6 |

8 |

10 |

|

Средняя (1 раз в месяц) – 3 |

3 |

6 |

3*3 = 9 |

12 |

15 |

|

Высокая (1 раз в неделю) – 4 |

4 |

8 |

12 |

4*4 = 16 |

20 |

|

Очень высокая (1 раз в день) – 5 |

5 |

10 |

15 |

20 |

5*5 = 25 |

Обнаружение несоответствующей продукции требованиям ГОСТ 8486 [11], ГОСТ 2695 [12] или других документов, устанавливающих требованиям к продукции, является результатом воздействия на процесс определенных факторов риска и предусматривает проведение ряда мероприятий. В каждом отдельном случае или степени риска этот перечень будет меняться (табл. 3).

Таблица 3

Предпринимаемые действия по устранению рисков

|

Степень риска (1) |

Предпринимаемые действия (2) |

|

Катастрофический |

Незамедлительная реакция, работа не может быть продолжена, высокая вероятность серьезных последствий получения несоответствующей продукции. Необходимо предпринять меры для уменьшения рисков в виде настройки оборудования на геометрическую и технологическую точность или проведения срочного ремонта. Такие меры должны еще раз пройти полную оценку |

|

Крупный |

Работа может быть продолжена только после согласования с руководителем на основе консультации со специалистами по оценке рисков (инженер-технолог, инженер-механик). Необходимо предпринять меры для уменьшения рисков в виде настройки оборудования на геометрическую и технологическую точность или проведения срочного ремонта. Мероприятия по исключению данного риска должны быть обязательно запланированы |

|

Значительный |

Можно продолжить выполнение работы или произвести небольшую переналадку оборудования (или замену инструмента) но при этом следует строго контролировать выполнение работ, проводить мониторинг, предусмотрев возможность дальнейшего снижения риска |

|

Незначительный |

Приемлемый уровень опасности, однако, необходимо еще раз рассмотреть возможность дальнейшего снижения рисков |

|

Приемлемый |

Приемлемый уровень риска, нет необходимости в принятии дальнейших действий |

Мониторинг рисков заключается в контроле над уровнем риска. Это достигается путем проведения измерений при запуске оборудования после замены режущего инструмента и в течение времени осуществления пиления установленным поставом рамных пил или ленточной пилой. Управление записями процесса проводится на всех этапах его реализации, при этом записями процесса могут являться: журнал операционного контроля, план-отчет мероприятий по устранению рисков, график технического обслуживания, cводный анализ эффективности выполнения мероприятий по устранению рисков и т.д. [13].

Следует осуществлять проведение актуализации информации о рисках, мероприятий по управлению рисками, статуса выполнения мероприятий, а также отслеживание значений ключевых индикаторов риска, разработанных ранее на этапе идентификации и оценки риска [14, 15].

Отслеживание ключевых индикаторов риска всех подразделений (процессов) предприятия наиболее целесообразно выполнять в ходе внутреннего аудита на регулярной основе в зависимости от значимости рисков и уровня принятия решения о риске.

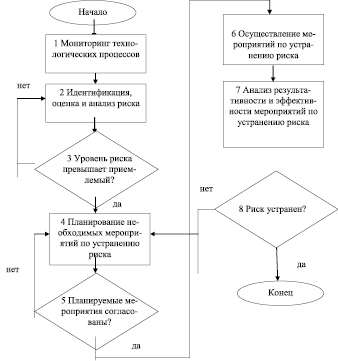

Процесс осуществления управления рисками при оценке работы деревообрабатывающего оборудования и, в частности, лесопильного возможно осуществлять на предприятии с небольшим объемом производимой продукции и даже при отсутствии разработанной и сертифицированной системы менеджмента качества. Элементы процесса управления представлены в виде блок-схемы на рис. 2, позволяющей наглядно, без разработанного стандарта организации, представить процесс управления рисками.

Рис. 2. Описание процесса управления рисками при оценке качества работы деревообрабатывающего оборудования

Заключение

Рассмотренный алгоритм управления рисками при оценке качества работы деревообрабатывающего оборудования, в частности лесопильного, в соответствии с видами погрешностей формы и обработанной поверхности получаемой пилопродукции. может быть использован при организации бездефектной работы предприятия. Он позволит построить эффективный механизм деятельности, ориентированной на удовлетворение потребностей потребителей в высококачественной продукции и получение соответствующей выгоды действующим предприятиям.