Проблема, на решение которой направлена данная работа – это сбор и нейтрализация вредных частиц из воздуха и с поверхностей помещений. Эта задача актуальна на вредных производствах, где возможны аэрозольные выбросы; в больницах, где необходимо бороться с распространением микроорганизмов; в связи с устранением последствий техногенных аварий и экологических катастроф [1].

В связи с ростом опасности техногенных выбросов мелкодисперсной пыли в последнее время развиваются новые методы осаждения мелкодисперсной пыли из воздуха помещений, например, с помощью внешних полей [2, 3]. С другой стороны, для обработки питьевой воды и промышленных стоков широко применяется метод сорбционной очистки. Для удаления органических соединений используются специфические сорбенты различной природы [4–6]. Для активации процессов сорбции вредных веществ из жидких сред применяют электростатическое поле [7]. В работе [8] для повышения эффективности сорбции вредных аэрозольных образований в воздухе предлагается также использовать электростатическое поле: частицы наноструктурного сорбента распылялись электростатическим способом, что позволяло ускорить процесс нейтрализации токсичных веществ в воздухе помещения. Но сбор и нейтрализация вредных мелкодисперсных образований на поверхностях остается нерешенной задачей.

В данной работе для сорбции вредных частиц на поверхностях помещений рассматривается следующий способ. Нанопорошок сорбента диспергируется с помощью электростатического распылителя, при этом частицы сорбента приобретут электрический заряд. Можно ожидать, что частицы, несущие заряд, будут притягиваться и собираться на поверхности вредных частиц с противоположным зарядом либо электронейтральных, находящихся на поверхностях помещения.

Наночастицы, обладающие большой удельной поверхностью (качество, важное для сорбции вредных веществ), быстро агломерируют. Но при электростатическом способе распыления агломераты разбиваются, что приводит к существенному уменьшению размеров и увеличению удельной поверхности, как установлено в работе [9].

Широко применяется метод нанесения порошкообразного материала на поверхность коронным разрядом. При этом между соплом распылителя и поверхностью создаётся облако свободных ионов и заряженных частиц. В результате происходит осаждение частиц на заземлённую поверхность. Распыляемый порошок наносится на поверхность тонким слоем, что позволяет значительно уменьшить расход порошка.

Процесс зарядки с помощью коронного разряда обладает рядом преимуществ: компактность устройства, высокая производительность, невысокую чувствительность к условиям внешней среды. Такие преимущества обусловили выбор данного способа в целях распыления твердофазных сорбирующих композиций.

Цель работы: исследование способа сорбции вредных веществ, заключающегося в предварительной зарядке сорбирующих компонентов для улучшения эффективности очистки поверхности от дисперсных частиц. Для достижения данной цели необходимо решить ряд задач:

- теоретически оценить время, за которое заряженная частица сорбента достигнет поверхности частицы сорбтива;

- выполнить экспериментальную оценку времени сближения частиц сорбента и сорбтива относительно друг друга при предварительной зарядке сорбента;

- провести модельные испытания по определению эффективности очистки поверхности при зарядке сорбирующих составов.

Материалы и методы исследования

Диспергирующее устройство, используемое в эксперименте – это пистолет «СТАРТ-50-комби», допускающий режим как электростатического распыления, так и пневматического.

Для эксперимента по визуализации электростатического взаимодействия частиц в качестве модельных порошков взяты наноструктурный порошок псевдобемита (гидроксид алюминия, AlOOH) и порошок косметической глины. Порошок псевдобемита представлен наноструктурными агломератами со средним объемно-поверхностным диаметром около 30 мкм и большой удельной поверхностью (около 260 м2/г). Средний объемно-поверхностный диаметр частиц косметической глины составляет около 100 мкм.

Для экспериментов по обнаружению влияния электростатического заряда частиц сорбентов на эффективность сорбции вредных веществ на поверхностях сделан выбор сорбентов и модельных имитаторов отравляющих веществ (ОВ). Как показывает анализ литературы, имеется ряд соединений, позволяющих наилучшим образом нейтрализовать вредные и опасные продукты на поверхностях помещений. К таким соединениям относятся, например, оксид магния и железа, кремнистые образования, нанотубулярный титан, алюмосиликаты, наноструктурный оксид алюминия [10, 11]. Данные вещества показывают эффективность сорбционных свойств на имитаторах боевых отравляющих веществ. Для эксперимента использовались следующие поверхности: стеклянная пластина размером 0,04×0,21 м (площадь поверхности 0,0084 м2), стальная пластина размером 0,15×0,1 м (площадь поверхности 0,015 м2).

Модельные имитаторы отравляющих веществ (ОВ), используемые в эксперименте: 2-хлорэтилэтилсульфид и малатинон. В качестве сорбентов выбраны нанопорошки оксида железа (Fe2O3) и оксида алюминия (Al2O3), активированный уголь.

Модельный имитатор отравляющего вещества в количестве 0,05 г наносился тонким слоем на поверхности пластин различных материалов (сталь, стекло). Затем на поверхность напыляли порошки сорбента электростатическим способом, а в контрольном эксперименте – пневматическим способом. Через 30 мин отработанный сорбент собирали пылесосом. После этого делали смыв с поверхности пластин ватным тампоном, смоченным четырёххлористым углеродом. Далее смыв анализировали на газовом хроматографе 7820А.

Результаты исследования и их обсуждение

Для оценки времени электростатической сорбции предлагается физико-математическая модель процесса взаимодействия электростатически заряженных частиц порошка сорбента с частицами сорбтива.

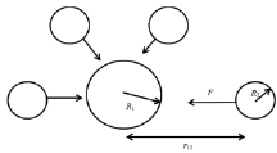

Пусть имеется два типа частиц сферической формы: сорбтив (радиуса R1) и сорбент (радиуса R2). В работе [9] обнаружено, что агломераты наночастиц в процессе электростатического распыления разбиваются. Поэтому справедливым будет предположение о выполнении условия: R1>>R2. Будем также считать, что расстояние между частицами r12 велико: r12>>R1>>R2 (рис. 1).

Рис. 1. Частицы сорбтива (радиуса R1), сорбента (радиуса R2) и сила взаимодействия

В рамках данной модели будем считать, что процесс сорбции произойдет при достижении малыми частицами поверхности большой частицы. Процесс сорбции окончится, когда все частицы сорбента покроют частицы сорбтива.

Пусть частицы сорбтива имеют заряд q1, а частицы сорбента – массу m2 и заряд q2 (частицы сорбента изначально электронейтральны, и они приобретут противоположный заряд в результате явления электростатической индукции). Поскольку масса частицы сорбтива много больше массы частицы сорбента, движением большой частицы по поверхности в результате взаимодействия частиц можно пренебречь. Под действием кулоновской силы малая частица сорбента будет двигаться с ускорением:

(1)

(1)

где ε0 ≈ 8,85·10-12 Ф/м – электрическая постоянная; ε – диэлектрическая проницаемость среды; r12 – расстояние между частицами.

Интегрируя (1), получим выражение для времени сближения частиц (времени сорбции):

(2)

(2)

Если дисперсность частиц сорбента определяется некоторым законом массового распределения частиц по размерам g(R2), масса частиц определённого радиуса R2 составит g(R2)M2, где M2 – суммарная масса частиц сорбента, то выражение (2) преобразуется к виду

(3)

(3)

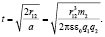

На рис. 2 приведена кривая поглощения сорбента на частицах сорбтива в зависимости от времени, где m/m0 – отношение поглощенной массы частиц сорбента к начальной. В расчетах принято  с, g(R2) выражается функцией нормального распределения с математическим ожиданием μ и среднеквадратическим отклонением σ.

с, g(R2) выражается функцией нормального распределения с математическим ожиданием μ и среднеквадратическим отклонением σ.

Рис. 2. Кинетическая кривая сорбции: 1 – µ = 20 мкм, σ = 15 мкм; 2 – µ = 20 мкм, σ = 1 мкм

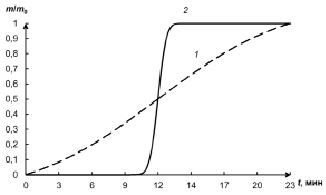

а) б)

Рис. 3. Электронейтральные частицы псевдобемита и электростатически заряженные частицы глины сразу после напыления (а) и через 20 минут после напыления (б)

Если начальное распределение частиц по размерам широкое, то кинетическая кривая сорбции более продолжительна по времени (рис. 2, кривая 1); если начальное распределение близко к монодисперсному, сорбция происходит почти в один момент (рис. 2, кривая 2). Таким образом, в расчете время сближения частиц на поверхности составит 13–20 мин.

Проведен эксперимент по визуализации процесса электростатического взаимодействия частиц на поверхности с использованием порошков псевдобемита и косметической глины. Псевдобемит напыляли на один край предметного стекла микроскопа в электростатическом режиме работы распылителя, а порошок глины напыляли на другой край предметного стекла в пневматическом режиме. Проводилось наблюдение под микроскопом в течение 20 минут; за это время частицы глины и псевдобемита соединились и образовали крупные агломераты (рис. 3).

Как видно из микрофотографий, электронейтральные и заряженные частицы порошков сблизились в течение нескольких десятков минут и соединились в агломераты; в контрольном эксперименте с незаряженными частицами взаимодействия не наблюдалось.

Согласно теоретическим оценкам, время взаимодействия частиц глины (в качестве сорбента) с псевдобемитом (в качестве сорбтива) составляет 13–20 мин это значение близко к экспериментальному значению (20 мин).

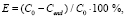

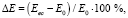

Проведен эксперимент для определения эффективности очистки поверхности от вредных веществ с помощью модельных сорбентов. Эффективность очистки определим с помощью выражения

(3)

(3)

где С0 – начальная концентрация модельного вещества, Сend – его конечная концентрация. Относительное увеличение эффективности очистки при электростатической зарядке частиц определим следующим образом:

(4)

(4)

где Eec – эффективность очистки при наличии электростатического заряда частиц сорбента, E0 – эффективность очистки при использовании незаряженного сорбента.

Результаты эксперимента по очистке стеклянной и стальной поверхности от малатиона и 2-хлорэтилэтилсульфида с помощью порошка активированного угля, оксида алюминия и оксида железа представлены в таблице.

Таблица показывает, что наличие электростатического заряда у порошков сорбента повышает эффективность очистки на несколько процентов. Так, при электростатической зарядке частиц оксида алюминия повысилась эффективность адсорбции малатиона с 75,9 % до 85,4 %, а зарядка частиц оксида железа повысила эффективность очистки от 2-хлорэтилэтилсульфида с 97,8 % до 99,9 %. Активированный уголь показал высокую эффективность очистки, более 99 %, при электростатическом способе напыления частиц сорбента.

Эффективность очистки поверхностей (стекло, сталь) от имитаторов отравляющих веществ для различных сорбентов при наличии и отсутствии электростатического заряда частиц

|

Сорбент |

Имитатор ОВ |

Поверхность |

Наличие заряда |

E, % |

ΔE, % |

|

Активированный уголь |

Малатион |

Стекло |

Нет |

96,4 |

2,9 |

|

Есть |

99,2 |

||||

|

Сталь |

Нет |

97,0 |

2,5 |

||

|

Есть |

99,4 |

||||

|

Al2O3 |

Стекло |

Нет |

75,9 |

12,5 |

|

|

Есть |

85,4 |

||||

|

2-хлорэтилэтилсульфид |

Стекло |

Нет |

96,2 |

3,4 |

|

|

Есть |

99,5 |

||||

|

Fe2O3 |

Нет |

97,8 |

2,1 |

||

|

Есть |

99,9 |

Заключение

В работе представлены результаты исследования эффективности сорбционной очистки веществ при электростатическом способе распыления, физико-математического моделирования взаимодействия частиц сорбента и сорбтива при наличии электростатического заряда.

При визуализации процесса взаимодействия частиц сорбента с частицами сорбтива время сближения частиц составило около 20 минут; в контрольном эксперименте при отсутствии электростатического заряда частиц сближения не происходило.

В эксперименте по сорбционной очистке поверхностей от модельного загрязнителя эффективность сорбции при наличии заряда частиц сорбента увеличилась на 2–13 %.

Работа выполнена при использовании приборной базы Бийского регионального центра коллективного пользования СО РАН (ИПХЭТ СО РАН, г. Бийск).