Одним из важнейших продуктов нефтехимической промышленности является изопрен, который используется в качестве мономера для производства синтетического каучука, наиболее схожего по структуре и свойствам с натуральным каучуком.

В промышленности освоено шесть основных способов получения изопрена [1]. Наиболее распространен метод химического синтеза, основанный на получении 4,4-диметилдиоксана-1,3 из формальдегида и изобутилена с последующим его разложением до изопрена [2–4]. Основным недостатком методов химического синтеза изопрена является образование побочных продуктов. На заключительных этапах синтеза обычно проводится очистка продукта до товарного качества (чистота выше 99 % [5]), что связано с проведением полимеризации в присутствии комплексных катализаторов.

Изопрен также можно получать извлечением из побочных продуктов пиролиза. Например, фракция C5 пиролиза нефти обычно содержит 15–20 % изопрена [3, 6]. Однако компоненты этой фракции имеют близкие температуры кипения, поэтому их трудно и экономически невыгодно разделять традиционной ректификацией [1]. Разделение подобных близко кипящих смесей возможно с помощью экстрактивной ректификации или жидко-жидкостной экстракции. Принципиальные схемы выделения изопрена из фракции C5 пиролиза методами экстрактивной ректификации и экстракцией описаны еще в 1970-х гг. [1]. В России подобная схема выделения изопрена с использованием ДМФА в качестве экстрактивного агента реализована в виде пилотной установки в научно-исследовательской лаборатории № 7 ОАО НИИ «Ярсинтез» [7].

Цель работы: синтез схем выделения изопрена из фракции углеводородов C5 пиролиза.

Метод исследования

Моделирование процессов проводилось в среде Honeywell Unisim Design [8] с использованием модели активности UNIQUAC. Сырьем для схем является смесь углеводородов C5 пиролиза, поступающая при температуре кипения смеси (49,14 °C), абсолютном давлении 150 кПа и расходом 13200 кг/ч. Состав потока принят в виде усредненных проектных данных о фракции С5 пиролиза для нефтехимического завода, строительство которого планируется на Дальнем Востоке (табл. 1).

Таблица 1

Состав фракции C5 пиролиза, поступающей на разделение

|

Компонент |

Содержание, % (мол.) |

Температура кипения, °C [9] |

|

Бутен-1 |

4,06 |

– 7 |

|

Бутадиен-1,3 |

1,17 |

– 4 |

|

Н-бутан |

0,08 |

– 0,5 |

|

Изопентан |

1,77 |

28 |

|

Пентен-1 |

6,45 |

30 |

|

2-метилбутен-1 |

8,04 |

31 |

|

Изопрен |

25,77 |

34 |

|

Н-пентан |

1,81 |

36 |

|

1,3-циклопентадиен |

25,70 |

41 |

|

Цис-1,3-пентадиен |

22,36 |

44 |

|

Циклопентен |

2,71 |

44 |

|

Циклопентан |

0,20 |

49 |

|

Углеводороды С6 |

0,19 |

– |

Предполагается, что для выделения изопрена из фракции C5 пиролиза применимы процессы традиционной ректификации, жидко-жидкостной экстракции и экстрактивной ректификации.

Выделение изопрена традиционной ректификацией

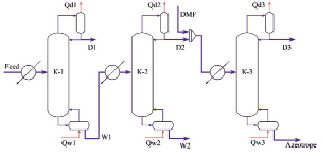

Отделение высоко- и низкокипящих компонентов фракции C5 пиролиза возможно с помощью традиционной ректификации. На рис. 1 представлена смоделированная схема двухступенчатой ректификации фракции C5. В колонне К-1 в качестве дистиллята (поток D1) выделяются низкокипящие компоненты: н-бутан, бутен-1; бутадиен-1,3. В К-2 происходит выделение кубовой жидкости (поток W2), состоящей из высококипящих компонентов, таких как цис-1,3-пентадиен, циклопентен, циклопентан,1,3-циклопентадиен, углеводороды C6.

Рис. 1. Схема выделения изопрена из фракции С5 пиролиза традиционной ректификацией

После второй ректификационной колонны разделения K-2 образуется азеотропная смесь D2 с составом: изопрен – 69,45 мол. %, 1,3-циклопентадиен – 0,76 мол. %, цис-1,3-пентадиен – 0,04 мол. %, 2-метилбутен-1 – 18,82 мол. %, пентен-1 – 5,82 мол. %, изопентан – 0,01 мол. %, Н-пентан – 5,10 мол. %. Результаты моделирования показали, что данную смесь не представляется возможным разделить методом классической ректификации, так как составы потоков дистиллята (D3) и кубового остатка (Azeotrope) колонны K-3 не отличаются.

Выделение изопрена с помощью экстракции

По литературным данным для проведения процесса экстракции изопрена из смеси углеводородов в качестве экстрагентов предлагаются [1]: N-метилпирролидон (НМП), диметилформамид (ДМФА), диметилсульфоксид (ДМСО) и метилкарбитол. По результатам расчета экстракции при моделировании был выбран ДМСО в качестве экстрагента, так как расчет процесса возможен только с использованием этого растворителя. В случае использования другого экстрагента – расчет не сходится при базовых расчетных параметрах бинарного взаимодействия модели UNIQUAC. Это связано с ограниченной базой данных модели активности.

Температура термического разложения ДМСО значительно ниже температуры кипения при атмосферном давлении, что не позволяет регенерировать растворитель традиционной ректификацией [10]. Для регенерации ДМСО был выбран метод реэкстракции с применением гексана в качестве реэкстрагента.

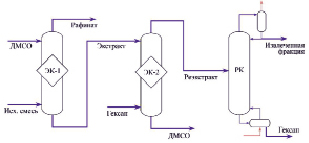

Разработанная ступень экстракции изопрена и регенерации растворителя состоит из двух колонн жидкостной экстракции (ЭК-1 и ЭК-2) и одной колонны ректификации (РК) (рис. 2). В колонне ЭК-1 осуществляется процесс экстракции изопрена. Потоки экстрагента и исходной экстрагируемой смеси (идентичный по составу с D2) подаются в колонну противотоком. Из верхней части колонны отбирается рафинат, из нижней – экстракт. В ЭК-2 ДМСО отделяется от экстрактной фазы в процессе реэкстракции. В низ колонны подается гексан, в количестве, необходимом для полного растворения целевого компонента. РК служит для регенерации гексана.

Рис. 2. Ступень экстракции изопрена

Для ЭК-1 исследовано влияние температуры, давления, количества тарелок, соотношения экстрагента с сырьём и доли воды в экстрагенте на степень извлечения изопрена и его чистоту. На основании анализа полученных зависимостей подобраны параметры для ЭК-1 (табл. 2), позволяющие получать изопрен с чистотой 72,00 % и степенью извлечения 98,13 % за одну стадию.

Таблица 2

Параметры ЭК-1

|

Параметр |

Значение |

|

Температура, °C |

60 |

|

Давление, кПа |

300 |

|

Количество тарелок |

15 |

|

Соотношение потоков исходной смеси и экстрагента |

1:2,8 |

|

Содержание воды в экстрагенте, % |

0 |

Основное влияние на процесс экстракции оказывают температура и соотношение экстрагента с сырьем.

Так как одностадийная экстракция не может обеспечить высокую чистоту извлекаемого изопрена, экстракцию необходимо проводить в несколько стадий. В целях достижения необходимой чистоты продукта смоделирована схема многостадийной экстракции. По предложенному процессу извлеченная фракция после РК направляется на следующую аналогичную стадию в качестве экстрагируемой смеси. Растворители ДМСО и гексан после регенерации используются повторно. Параметры ЭК-1, ЭК-2 и РК не изменяются, корректируются только расходы растворителей. Результаты моделирования многостадийной экстракции изопрена представлены в табл. 3.

Таблица 3

Эффективность многостадийной экстракции

|

Стадия |

Чистота изопрена, % |

Степень извлечения, % |

Общие потери изопрена, % |

Соотношение исходной смеси и экстрагента |

|

|

На данной стадии |

Общая |

||||

|

1 |

72,00 |

98,13 |

98,13 |

1,85 |

1:2,8 |

|

2 |

77,27 |

99,96 |

98,08 |

1,89 |

1:2,8 |

|

3 |

80,41 |

99,99 |

98,07 |

1,90 |

1:2,6 |

|

4 |

83,78 |

99,94 |

98,02 |

1,95 |

1:2,3 |

|

5 |

86,81 |

99,75 |

97,83 |

2,06 |

1:2,1 |

|

6 |

89,37 |

99,61 |

97,45 |

2,34 |

1:1,9 |

|

7 |

91,72 |

98,94 |

96,37 |

3,50 |

1:1,8 |

|

8 |

92,62 |

99,96 |

96,33 |

3,55 |

1:1,8 |

На шестой стадии экстракции достигнута чистота 89,37 % с общими потерями продукта 2,34 %. Дальнейшее увеличение количества стадий незначительно увеличивает чистоту изопрена.

Выделение изопрена экстрактивной ректификацией

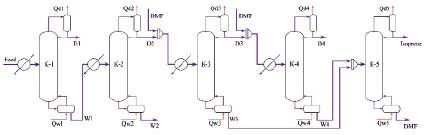

Для выделения изопрена из фракции C5 пиролиза экстрактивной ректификацией ранее была предложена схема [11], состоящая из 5 ректификационных колонн (рис. 3). Колонны экстрактивной ректификации K-3 и K-4 способствуют разделению азеотропной смеси. Ректификационная колонна K-5 служит для разделения растворителя и товарного изопрена.

Рис. 3. Технологическая схема процесса выделения изопрена из фракции С5 пиролиза методом экстрактивной ректификации: K-1, K-2, K-5– колонны ректификации; K-3, K-4 – колонны экстрактивной ректификации

В качестве критериев оптимальности выбраны удельные энергозатраты q, в виде тепловой энергии, затрачиваемой на получение 1 кг изопрена на данной стадии разделения. В качестве ограничения выбрана доля потери изопрена ε на данной стадии разделения. Рассмотрено влияние следующих факторов:

– число теоретических ступеней разделения N;

– положение питающей тарелки относительно низа колонны f;

– давление в дефлегматоре P;

– мольная доля примесей в целевом потоке, отделяемых на данной стадии разделения, ω;

– флегмовое число R;

– соотношение ДФМА к сырью для колонн экстрактивной ректификации K-3 и K-4 DMFA : F.

Схема выделения изопрена оптимизировалась постадийно. Задача оптимизации для каждой стадии разделения – минимизация критерия q с допустимыми значениями потерь изопрена ε. Результаты оптимизации схемы с 5 колоннами разделения представлены в табл. 4.

Таблица 4

Параметры исходной схемы и оптимизированной схемы выделения изопрена

|

Критерий |

Исходная схема [11] |

Оптимизированная схема |

|

Общий тепловой поток, МВт |

87,2 |

62,4 |

|

Удельная энергия q, кВт·ч/кг |

26,1 |

18,2 |

|

Общие потери изопрена εобщ, % |

2,76 |

0,15 |

|

Чистота товарного изопрена, мол. % |

99,82 |

99,66 |

Как видно из таблицы, результатом оптимизации стало снижение критерия оптимальности процесса на 28 %. Потери изопрена были снижены на 94 % по сравнению с первоначальной схемой. Параметры колонн представлены в табл. 5.

Таблица 5

Параметры колонн схемы выделения изопрена

|

Параметр |

Колонна разделения |

||||

|

K-1 |

K-2 |

K-3 |

K-4 |

K-5 |

|

|

N |

18 |

65 |

114 |

35 |

10 |

|

f |

50 % |

35 % |

10 % |

30 % |

50 % |

|

P, кПа |

100 |

100 |

100 |

100 |

100 |

|

ω |

0,0001 |

0,0001 |

0,0001 |

0,00016 |

0,000001 |

|

R |

35 |

25 |

22 |

15 |

5 |

|

DMFA : F |

– |

– |

1:3 |

1:10 |

– |

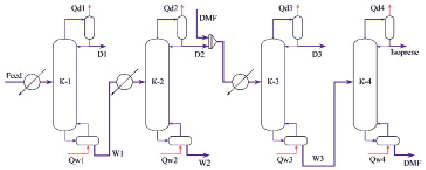

Исследован упрощенный вариант выделения изопрена с использованием 4 колонн выделения (рис. 4).

Рис. 4. Альтернативная схема выделения изопрена из фракции C5 пиролиза

В данном варианте с увеличением флегмового числа колонны K-3 до 30 возможно совмещение экстрактивных колонн K-3 и K-4. В результате данного изменения происходит дополнительное снижение удельной энергии на 5,44 % при чистоте изопрена 99,77 мол. %. Однако при этом наблюдается увеличение потерь изопрена в 12 раз (1,9 % от общей массы изопрена).

Заключение

Ввиду того, что синтез изопрена традиционными методами требует больших энергетических затрат, а методы выделения многостадийны, поиск путей снижения энергозатрат на выделение изопрена из фракции углеводородов C5 пиролиза является перспективным. Выделение изопрена методом традиционной ректификации невозможно из-за образования азеотропной смеси. Моделирование процесса жидко-жидкостной экстракции показало, что для экстракции изопрена из пиролизной фракции в качестве экстрагента применим только ДМСО. Применение многостадийной экстракции изопрена целесообразно только в случае необходимости получения продукта чистотой не выше 90 %.

В рамках данной работы были предложены два варианта схемы выделения изопрена из фракции C5 пиролиза с использованием 4 и 5 ректификационных колонн. В результате оптимизации схем выделения затраты энергии на получении 1 кг изопрена составили 59–62,4 кВт при чистоте товарного изопрена от 99,66 до 99,77 мол. %. Потери изопрена для схем выделения с 5 и 4 колоннами составили 0,15 % и 1,9 % соответственно.